数控轴承内外套圈自动生产线的研制及其关键技术

朱烈锋,张新华

ZHU Lie-feng, ZHANG Xin-hua

(绍兴文理学院 工学院,绍兴 312000)

0 引言

在机械切削加工行业中,轴承套圈车削加工自动机床已为众多轴承厂带来了不少的效益,但在竞争越来越激烈的今天,由于此类自动机床的自动化程度不够高,造成生产效率低,合格率低,机床维护难等方面的问题,已经不能满足许多轴承生产厂家的要求。目前的机械切削加工轴承套圈行业中,主要存在以下问题:

1)生产效率低。基本上都采用仪表车进行手动车削、用气动半自动仪表车车削及液压半自动车床车削,生产效率低、产品报废率高,而国外基本上都采用全自动切削加工方法,在相同的加工时间内生产效率是国内的1.5倍到2倍甚至更多。

2)产品质量差。考虑到轴承套圈加工生产成本问题及国内套圈的加工能力正在慢慢提高,国际上轴承套圈的生产基地正在向国内转移。现有的轴承生产厂家的设备因为开发晚,尚属于劳动密集型产业,不但效率低,在车削生产过程中也容易造成产品质量一致性差,已远远不能达到国际上对轴承生产中过程控制的要求。

3)安全性差。因设备本身存在技术缺陷,原有的设备不是直接在机器上手动操作,就是几个简单的动作顺序编程控制,容易对操作者造成工伤事故。

要解决上述问题,必须采用先进的机床来替代对轴承内外套圈的加工方法,把人从手动操作中解放出来,把机床的不安全性消除掉,而现有的国际上先进的轴承加工机床价格过高,并且因为轴承的加工技术工艺在每个大型生产厂家属于有一定的自主研发机密成分,基本上除了在发达国家间有买卖存在外,国内无法购得先进的机床,在这种形势下国内厂家对全自动轴承车削机床的需求正在日益加大。

1 系统组成

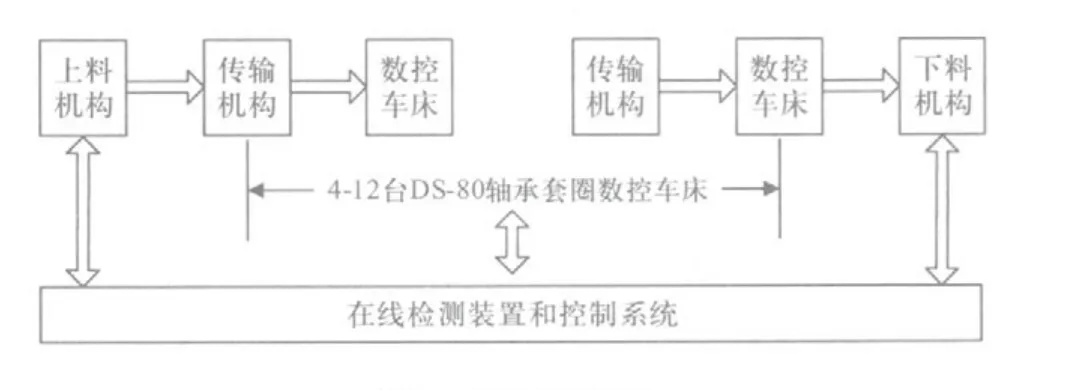

数控轴承内外套圈自动生产线由4 12台DS-80轴承套圈数控车床、上料机构、输送机构、下料机构、在线检测装置和控制系统组成,系统结构示意图如图1所示。

图1 系统结构图

自动生产线可根据用户要求,灵活组成形式不同、长短不一的全自动或半自动流水线。强大的控制中心和通讯方式,保证各主机间的协调运转。在自动生产线中,DS-80轴承套圈自动车床采用可编程控制器控制液压、气动及先进的电子原件,实现对轴承套圈的高效率、高精度自动化车削;同时每台单机的车削任务都不一样,则动作先后也就不一样,并且所加工的轴承内圈与轴承外圈的加工位置也不同,这就要求每台单机都储备设置各种动作的模式[1]。

2 系统结构

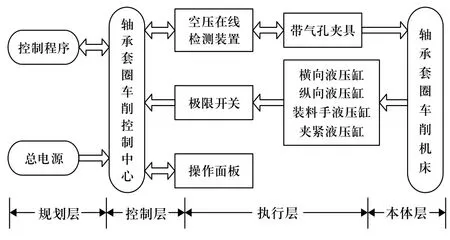

系统采用分层体系结构,可分为路径规划层、控制层、执行层和本体层,其组成层次与关系如图2所示:

图2 系统的组成层次与关系图

2.1 系统层次结构

规划层:采用自行开发的控制程序,提供图形编程界面,用户只需通过拖拉图逻辑组件,同时输入必要的参数,系统将把图形自动转换成数控系统能接受的数据文件。

控制层:下位机采用可编程控制器OMRON CPM1A,它是整个系统的的控制中心。控制层通过应用程序接口与上位机交换信息,调用上位机中各种变量和参数,同时对整个系统进行协调。

执行层:包括各模块的液压缸、各部分限位开关、电磁阀系统以及操作面板。

本体层:该层为自行开发的轴承套圈车削机床,采用可变换夹具,实现轴承套圈的自动化车削加工。上下位机之间通过RS-232串行通讯的方式实时交换数据。

2.2 系统组成结构

系统采用模块化设计思想,由七个模块构成,主要为:控制中心模块;刀具控制模块;运动控制模块;图编程模块;通讯模块;文件管理模块;参数配置模块。其中,刀具控制模块、图编程模块、文件管理模块归属于规划层;控制中心模块、通讯模块归属于控制层;参数配置模块、运动控制模块归属于执行层。

3 生产线的关键技术

3.1 自动在线检测装置

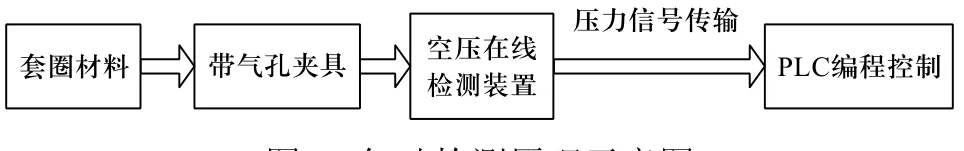

生产线安装了气压自动在线检测装置,利用PLC进行控制,实现了对工件装夹位置在加工过程中出现的异常进行及时报警、停机和自动复位,提高轴承加工质量,减少了工人劳动强度。气动检测原理示意图如图3所示。

图3 气动检测原理示意图

铁屑、灰尘或某种原因而导致夹装位置不良引起的产品报废占极大比例,致使出次率升高、严重浪费材料,给用户造成损失。而在装夹工件的夹头上安装真空压力自动在线检测装置,此装置能对在加工过程中的工件装夹进行在线自动检测,若工件车削时有打滑,或夹装不正确等现象,检测装置就会将信息反馈给系统,系统就会显示异常,同时立即自动停止对工件的车削等,等工件正确装夹后,系统又可以再次起动。这样就能显著降低出次率,减少因此造成的损失。

在生产前标准件被放入带气孔夹具内,气压检测装置获得一个正常气压值,并把这个压力信号传输到PLC编程控制器,此时编程控制器存储这个压力值,在生产中,一旦发生套圈材料没有夹装到位,此时带气孔夹具和材料间势必存在间隙,造成有气压从间隙中流失,气压检测装置得到的气压就会和设定时的不一样,而这个压力信号传输到PLC编程控制器后,编程控制器与正常值比较即可判断为异常信号,编程控制器立即对机器进行停止加工处理。同理,在轴承车削过程中,如发生工件打滑等现象,压力信号也会将信号传输到PLC编程控制器,控制器会发出信号停止产品的继续生产[2]。

气体由气压自动在线检测装置的进气口进入后,通过各气流通道到达中空制动器尾部的漏气检测点(注:中空制动器尾部端面上随圆周均布有三个小孔),若工件装夹正确,其将漏气检测点堵塞,气体就无法从漏气检测点漏出,气压就正常,运转也就正常。若工件装夹歪斜,其漏气检测点就漏气,其工作气压就低,此时系统会显示异常,并迅速停止运转。其气流路径为:前端盖进气孔→轴衬→主轴→连接盘→中空连接盘→中空制动器。

3.2 工作台定位设计

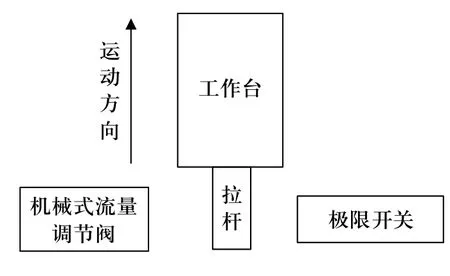

机床在高速运行情况下,其工作台通过采用拉杆、极限开关和机械式流量调节阀技术,实现了高精度前后工作定位,提高了机床的安全性。

为了获得较高的加工效率,机床通常在较快的运行速度下工作,此时由于工作台的前后高速运动,会对限位装置产生一定程度的碰撞,从而使前后工作定位的精度较差。本生产线机床在工作台上附加了一个拉杆,拉杆的左侧有连接装置和机械式流量调节阀相接触,右侧有连接装置和极限开关相接触,在原始状态下流量调节阀和极限开关是和拉杆不接触的(如图5所示)。

图5 前后工作定位图

在生产过程中,工作台在液压的驱动下快速向被加工材料靠近,当刀具快碰到材料时,此时机械式流量调节阀和拉杆接触(这个位置在调整时已经调整好)工作台的液压被调节阀关小,速度减慢,工作台向前的冲击力也相应减小,在工作台行程到达时触及碰头,同时极限开关也和拉杆接触(碰头与极限开关同时触及是事先调整好的),极限开关在得到信号后将信号发送给PLC编程控制器,机器完成前进动作后返回,因本机器在前进的时候对流量进行了控制,同时在前进的最前端用极限开关和碰头来准确有效的保证前进位置一致性,所以能有效减少工作台对限位装置的碰撞,保证其每次前后工作定位的精度,从而大大提高了加工尺寸的精度。

而在国内,车床通常使用接近开关,它是一种非接触式的位置开关,一般检测物体为非磁性金属,并且其根据检测物体材料的不同,检测距离有着显著的差别,因此容易受到干扰,精度较差,同时对接触到的人体部位不能检测,导致安全性差。

本生产线车床对所有限位开关使用极限开关,因限位开关属于微动开关的种类,一旦碰到后就会得到信号,此时机床就会在信号得到后停止加工周期的进行。

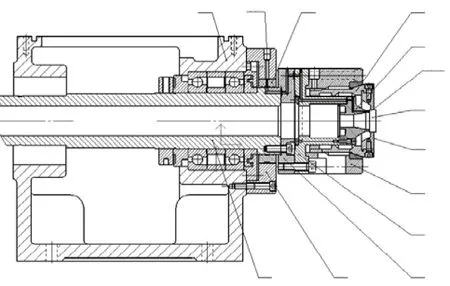

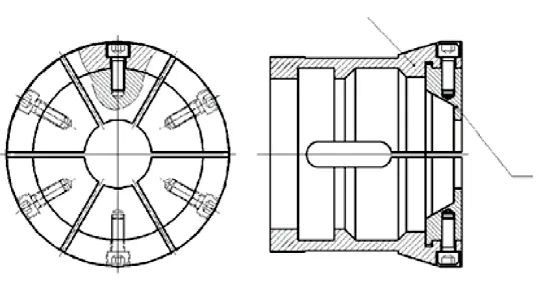

1. 弹性套筒;2. 夹爪图6 可换式夹具

3.3 可换式夹具技术

采用可换式夹具技术,夹具拆卸方便,提高了设备使用寿命,也使的加工品种更加多样。

普通车床夹具的夹头都是用整体式的,夹头经过一段时间的使用后,由于磨损使内孔相对变大而不能够再使用,寿命比较短,更重要的是如果车床加工的产品规格改变,用户就必须对夹头进行整体更换(整体式夹头制造工艺复杂,价格偏高),这样就大大升高了拆卸成本,而且对夹头进行更换时关联的零件较多,耗时较多,并且拆装非常不方便。本生产线产品采用如图6所示的是可换式夹头,夹头里面再装上夹爪,此夹爪是可以更换的,拆装非常方便,只需十几分钟,就可以更换一付夹爪,而且成本较低,其价格是原来的五分之一还不到,为用户不仅节约成本而且节省时省力。

此外,传统国产自动切削车床的主轴和工作台的位置通常都是固定不能变换的,加工的品种和规格都很单一,用户要想改变切削方式也不可能。数控轴承内外套圈自动生产线的工作台位置可根据用户需要灵活安排,以适应各档规格的加工要求和各种方式的车削要求。

4 结论

数控轴承内外套圈自动生产线基于计算机、网络、制造技术的新的机械设计理念和方法,将上料、输送、检测、定位、加工、下料等机构有机集成,组成了高效的自动加工设备[3],在生产线上可一次完成所有车削加工,具有切削精度和生产效率高、产品废品率低、便于调整和维修等特点。

[1] 黄建龙, 黄志刚, 龚俊.轴承外圈几何参数的自动检测与分选系统[J]. 甘肃工业大学学报, 2002, 9: 52-55.

[2] 曾谊晖, 谢金水, 刘忠. 小型轴承套圈沟槽自动车床的研制[J]. 机床与液压, 2003, 4: 169-170.

[3] 刘敏, 曲健. 圆锥轴承套圉车削自动线的研制[J]. 现代制造工程, 2005, 4: 112-113.