脉冲计数准确性研究

苏成志,孟凡一,马国庆,陈洪印,王德民

(1.长春理工大学 机电学院,长春 130022;2.山东省调水工程技术研究中心,济南 250014)

0 引言

复杂内齿轮形貌测量在精密制造领域具有重要的意义,传统的接触式测量容易对被测齿轮表面产生不同程度的损伤。随着激光测量技术的日益成熟,复杂内齿轮形貌采用激光连续扫描技术实现快速高精度测量成为可能[1,2]。其原理为采用激光三角法测量内齿轮表面相对于测量原点的位移,采用光电编码器(以脉冲计量)作为激光扫描的角度基准。在使用该原理测量齿轮过程中,出现随机窜齿现象,严重影响了齿轮形貌的测量。角度脉冲计数不准,破坏了位移量与角度量的对应关系,造成数据对应关系错误是出现随机窜齿的主要原因。在提高脉冲计数准确性方面,国内外学者做了大量工作。文献[3]提出利用光电编码器和高速计数模块相结合的方式来提高脉冲计数的准确性,文献[4]提出了采用多零位信号自动消除大量程光点编码器计数累积误差的方法,文献[5]提出了采用压电换能器对计数脉冲进行整形提高脉冲计数的准确性。本文深入分析了脉冲计数准确性的影响因素,提出一种相对简单的提高脉冲计数准确性的方法,经过实验验证,该方法操作简单和性能可靠,可将脉冲计数精度提高96.7%,有效地提高光电编码器的脉冲计数精度。

1 系统组成及测量原理

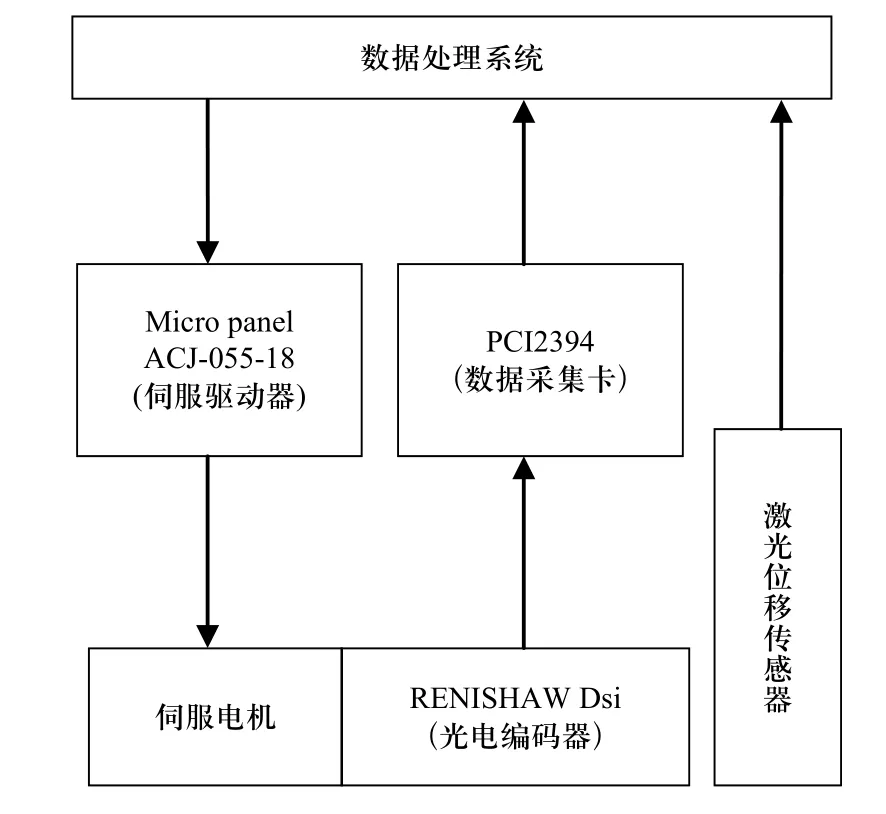

复杂内齿轮形貌激光测量脉冲计数与位移量采集系统组成如图1 所示。该系统由两部分组成:1)位移量采集部分,主要包括激光位移传感器;2)角度量采集部分,主要包括光电编码器和数据采集卡。测量时,伺服驱动器驱动伺服电机带动激光位移传感器相对被测齿轮作旋转运动,测得齿轮表面相对于测量原点的位移并送到数据处理系统;数据采集卡从光电编码器中读取激光扫描装置当前角度(以脉冲计量)并传送到数据处理系统。

图 1 脉冲计数与位移量采集系统组成

所有截面扫描测量结束,数据处理系统进行数据重构,获得齿轮各种参数。为了消除随机窜齿现象,在测量过程中,激光扫描装置测得的位移量与光电编码器测得的角度量必须严格对应,否则,在数据处理过程中会出现随机窜齿现象,影响测量精度。

2 影响脉冲准确计数的因素

2.1 计数频率

本文采用的数据采集卡是PCI2394数字计数卡,时钟源为8MHz,而运动控制器转速为1r/min时,脉冲频率为0.05MHz,转速为3r/min,脉冲频率为0.167MHz,远远低于数据采集卡的最高计数频率。故计数频率对脉冲计数的准确性不会产生影响。

2.2 电平匹配

本文采用的伺服驱动器为Copley Accelnet Micro Panel ACJ-055-18,光电编码器为RENISHAW Dsi圆光栅。伺服驱动器给光电编码器提供5V ,400mA的电源,但RENISHAW的圆光栅要求的输入电流为1A,这会造成伺服控制器与光电编码器之间电平不匹配,影响脉冲的准确计数。

2.3 噪声和抖动

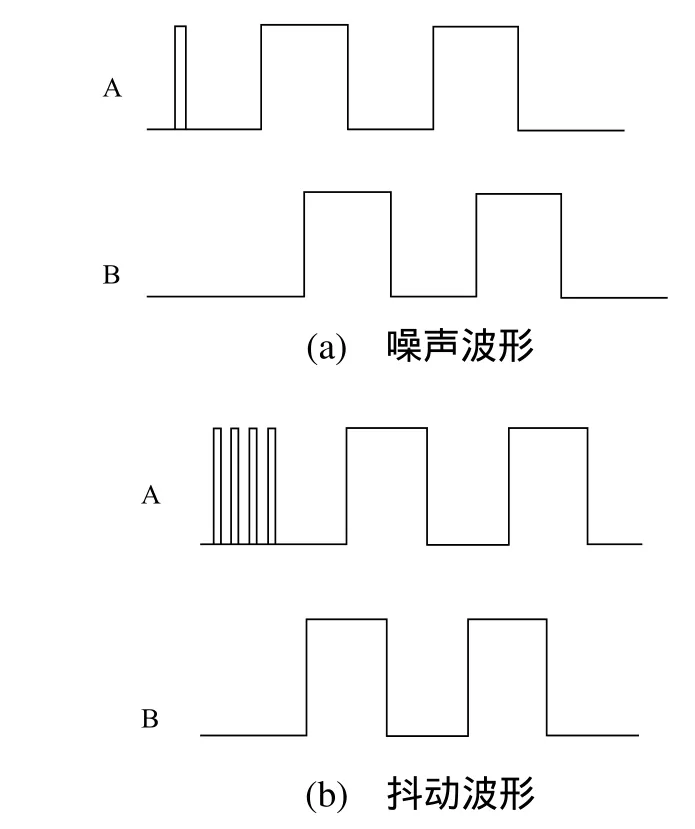

光电编码器工作时一般会受两种因素的影响,即噪声和抖动。噪声是当编码器旋转时,A 信号应该是低电平时,当受到噪声影响时会出现正向跳变沿,如图2(a)所示。抖动是当伺服系统工作时,受外力的影响产生晃动,引起编码器输出波形抖动,如图2(b)所示。 如果不去除噪声和抖动产生的作用,会引起错误计数,影响角位移的测量精度和控制精度[6]。

图2 噪声和抖动波形

另外,受技术水平的限制,当光电编码器经过较大倍数的细分时,输出信号中会产生高频抖动,导致电脉冲计数不准确,即在光电编码器静止或是高速换相时容易引起脉冲计数不准确[7]。

2.4 脉冲形状

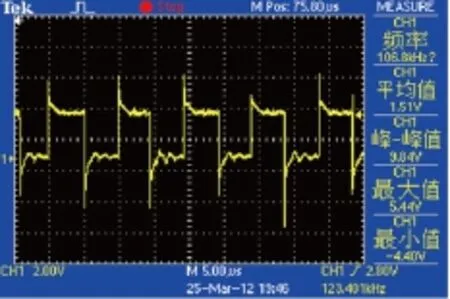

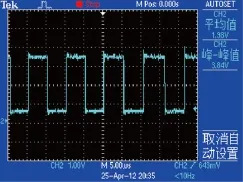

为了检验脉冲波形对脉冲计数是否有影响,通过示波器观察不同转速下光电编码器的输出波形。如图3所示为伺服电机在2r/min时光电编码器输出的单端信号波形。

图3 2r/min 单端信号波形

从波形图上可以看到,光电编码器的输出脉冲峰峰值为9.8V,受噪声和高频抖动的影响非常严重,脉冲波形叠加有噪声,且脉冲的上升沿和下降沿伴有振荡,形状质量非常不好。

在脉冲计数过程中,这种脉冲波形上升沿和下降沿的振荡会直接影响数据采集卡的计数,导致脉冲计数不准确。

3 改进方案

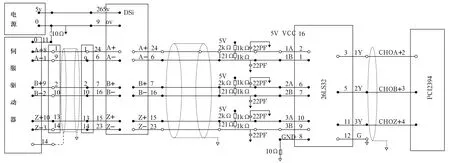

改进后的方案如图4所示。1)采用外置5V电源给光电编码器供电,使其达到光电编码器的电压要求;2)因信号频率相对来不说高,且RC滤波电路结构简单,抗干扰性强,有较好的低频特性,并且选用标准的阻容元件即可实现,采用一阶RC低通滤波电路来消除噪声和高频抖动的影响,经实验,取R=1000Ω,C=22PF时滤波效果最佳。3)采用26LS32芯片对光电编码器输出脉冲波形进行整形,芯片内部集成有施密特触发器,能将边沿变化缓慢的脉冲波形整形为边沿陡峭的矩形脉冲。4)在信号线外部接有屏蔽线,且将屏蔽线上包裹的屏蔽层一端接地,这样外部干扰信号便被屏蔽层导入大地,避免干扰信号进入内层导体干扰同时降低传输信号的损耗。

4 实验与分析

为了验证改进方案的有效性,在不同转速下,进行了光电编码器的输出波形测量。如图5所示为伺服电机在2r/min时,光电编码器输出的单端脉冲信号波形。

图4 解决方案原理图

图5 2r/min单端信号波形

从图5上可知:采用设计的方案对光电编码器输出脉冲进行电平匹配和滤波整形后,输出脉冲峰峰值为3.8V,大大消除了噪声和高频抖动影响,且脉冲波形形状更趋于理想状态。改进前后的脉冲计数结果如表1 所示。

表1 改进前试验结果

分析表1数据可知:改进前,实际采集数据个数与理论采样数据个数误差为0.000484%。改进后,实际采集数据个数与理论采集数据个数误差为0.00001578%,比改进前提高了96.7%,实现了实际采集数据个数与理论采集数据个数的精确匹配。

5 结论

分析了影响脉冲计数准确性的各因素,设计了一种相对简单的脉冲计数改进方案,经试验验证:

1)在复杂内齿轮测量系统中,噪声和脉冲形状是影响脉冲计数准确性的主要因素;

2)采用本文提出的滤波整形方案,将脉冲计数精度提高了96.7%,有效的降低了复杂内齿轮检测过程中出现的随机窜齿问题。

[1] 金国藩, 李景镇. 激光测量学[M]. 北京: 科学出版社,1998.

[2] 朱万彬. 激光位移传感器在物体表面形状测量中的应用[J]. 光机电信息, 2010, 27(10): 70-72.

[3] 蔡长青, 张凯. 高速计数模块和光栅尺在高精度加工中的应用[J]. 汽车技术, 2004, (1): 30-31.

[4] 张勇, 王选择, 郭桂珍. 一种提高光栅尺测量精度的有效方法[J]. 湖北工学院学报. 2002(04): 99-101.

[5] Ikuo Murai, Teruko Sawamura.Pulse shaping circuit for active counting of superheated emulsion. Nuclear Instruments & Methods in Physics Research. Section A,Accelerators, Spectrometers, Detectors and Associated Equipment. 2005, 547(2/3).

[6] 蒋晶, 蒋东方, 高航. 高可靠性增量式光电编码器接口电路设计[J]. 测控技术, 2009, 28(2): 1-4.

[7] 蒋连凤. 光栅数字信号采集技术研究[D]. 长春: 中科院长春光学精密机械与物理研究所机械电子工程专业,2010.

[8] 孙福清, 何凯, 王治森. 手摇脉冲发生器鉴相及脉冲计数的软件实现[J]. 制造业自动化. 2001, (10).

——编码器