基于螺纹铣削数控宏程序的优化设计

杨 辉,万海鑫,张宣升,韩 江

(1.阜阳职业技术学院,阜阳 236031;2.合肥工业大学,合肥 230009)

0 引言

随着数控机床被广泛应用,CAD/CAM软件编程越来越广泛,手工编程仅局限于简单的零件。在数控机床螺纹的铣削加工时,采用自动编程是无法完成,但利用“宏程序”手工编程有其独特的效果。如果采用G84刚性攻丝是远远不能满足高精度、大公称直径的螺纹的要求,且手工编程有利于精度的调整。数控机床具有的宏程序功能,远远没有被用户掌握和使用。如果能熟练掌握数控加工和系统原理,对用户宏程序进行优化,不仅数控加工程序简单,加工时间短,且精度更易控制,数控技术人员更应该熟练掌握和应用好“宏程序”。

1 数控用户宏程序原理

1.1 螺纹的加工方法

1)螺纹的车削加工

在数控车床上加工螺纹,在位置控制、速度控制和精度控制能得到很好的保证,但是只用于回转体和易装夹、易找正的工件。其他箱体等难以装夹,难以找正的不规则工件,就不能保证螺纹加工的有效性。

2)刚性攻丝

在数控铣床上采用的刚性攻丝,只能对一些公称直径较小的螺纹,精度要求不高的螺纹,且是标准螺纹。其精度等级受到丝锥或板牙的限制,且尺寸也有一定的局限性,否则机床的力矩和刀具装夹都不能满足要求。

3)螺纹的铣削加工

螺纹的铣削加工具有的优点:

(1)大型零件上的螺纹加工,在加工好螺纹底孔后不用搬移的零件;

(2)非回转体且难装夹和找正的零件上的螺纹;

(3)非标准的螺纹加工,没有相对应的丝锥或板牙,螺纹铣刀都可以刃磨和修正;

(4)新产品试制时没有相应的丝锥或板牙,并且在试制过程中需要不断的更改,螺纹铣削能满足更改的要求;

(5)高精度螺纹只能应用铣削的方法,通过各种补偿,能满足高精度要求。

1.2 数控铣削螺纹实现原理

1)螺纹牙型

无论是英制螺纹,还是公制螺纹,单刃螺纹铣刀加工内螺纹的螺纹牙型,如图1所示。

2)螺纹的一个螺距铣削编程

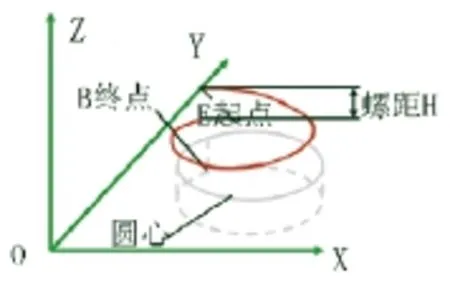

图1 螺纹牙型形成图

图2 圆弧刀位点轨迹

按照数控铣床加工圆弧的原理,其插补指令用G17 G02 X_ Y_I_J_Z_F_;走刀轨迹如图2所示。

螺纹的单个螺距铣削编程采用单个圆弧走刀程序G17 G02 X_Y_I_J_Z_F_;走刀轨迹如图3所示。

图3 单个螺距刀位点轨迹

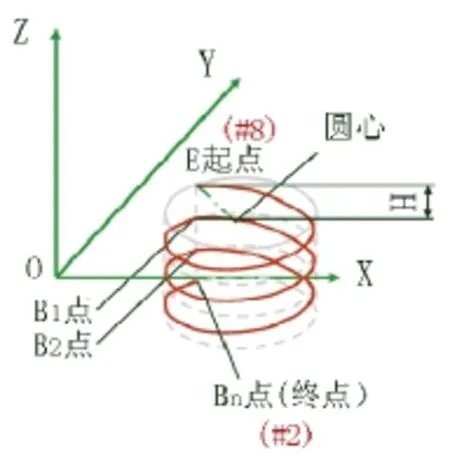

3)螺纹的多个螺距铣削编程

多个螺距铣削螺纹编程时,可以把完整的单个螺纹,每加工一个螺纹作为一次循环,在加工中只需判断铣削螺距的深度是否达到要求。通过改变螺纹螺距的数量,按螺距个数设置为变量。

G17 G02 I_ J_ ZB2 F_;

G17 G02 I_ J_ ZB1 F_;

G17 G02 I_ J_ ZBn F_;走刀轨迹如图4所示。

图4 多个螺距刀位点轨迹

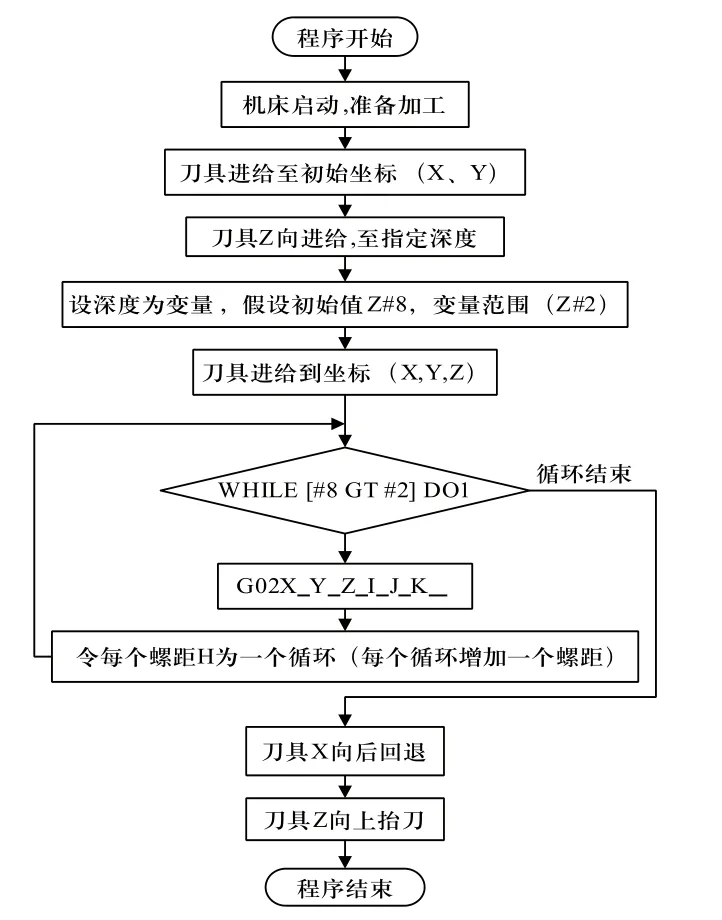

4)程序流程图,如图5所示。

采用宏程序编程时,按其加工工艺路线确定其流程图,根据流程图实施程序的编制。

图5 螺纹程序流程图

1.3 用参数化编制编程

1)多个螺距的参数模型

根据螺纹的加工原理,实现多个螺距的螺纹加工,其参数模型如图6所示。

图6 多螺距螺纹模型分析图

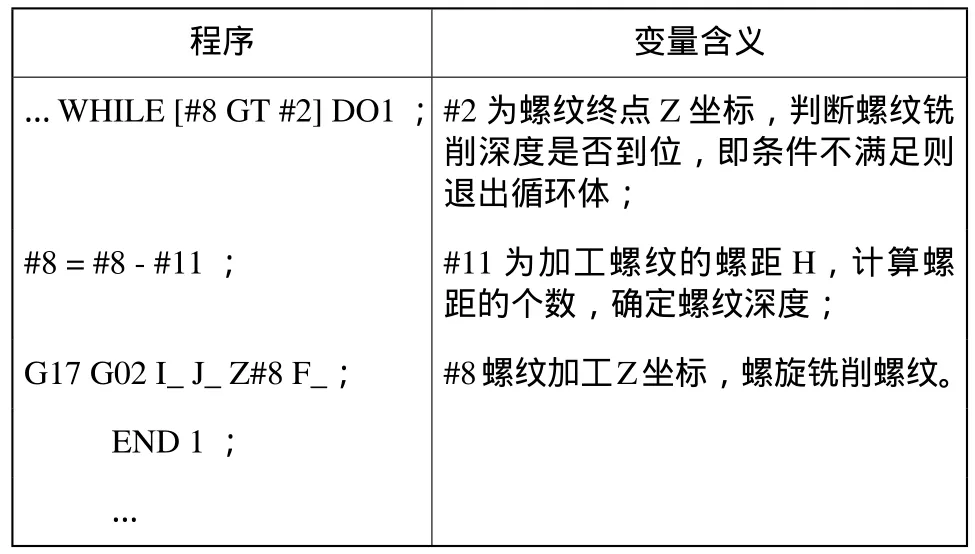

2)循环语句程序

程序 变量含义…WHILE [#8 GT #2] DO1;#2为螺纹终点Z坐标,判断螺纹铣削深度是否到位,即条件不满足则退出循环体;#8 = #8 - #11; #11为加工螺纹的螺距H,计算螺距的个数,确定螺纹深度;G17 G02 I_ J_ Z#8 F_; #8螺纹加工Z坐标,螺旋铣削螺纹。END 1;…

3)多螺距的参数化编程

程序 注释…#3为刀具回转半径#5=#1 - #3;G00 X#5;Z[#8+1.0];G01 Z#8 F_;WHILE [#8 GT #2] D1;#8 = #8 - #11;G17 G02 I-#5 Z#8 F_;END 1;GO1 X[#5-3.0];GOO Z30.0;…

1.4 铣削螺纹的粗、精加工

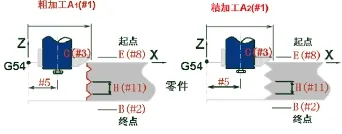

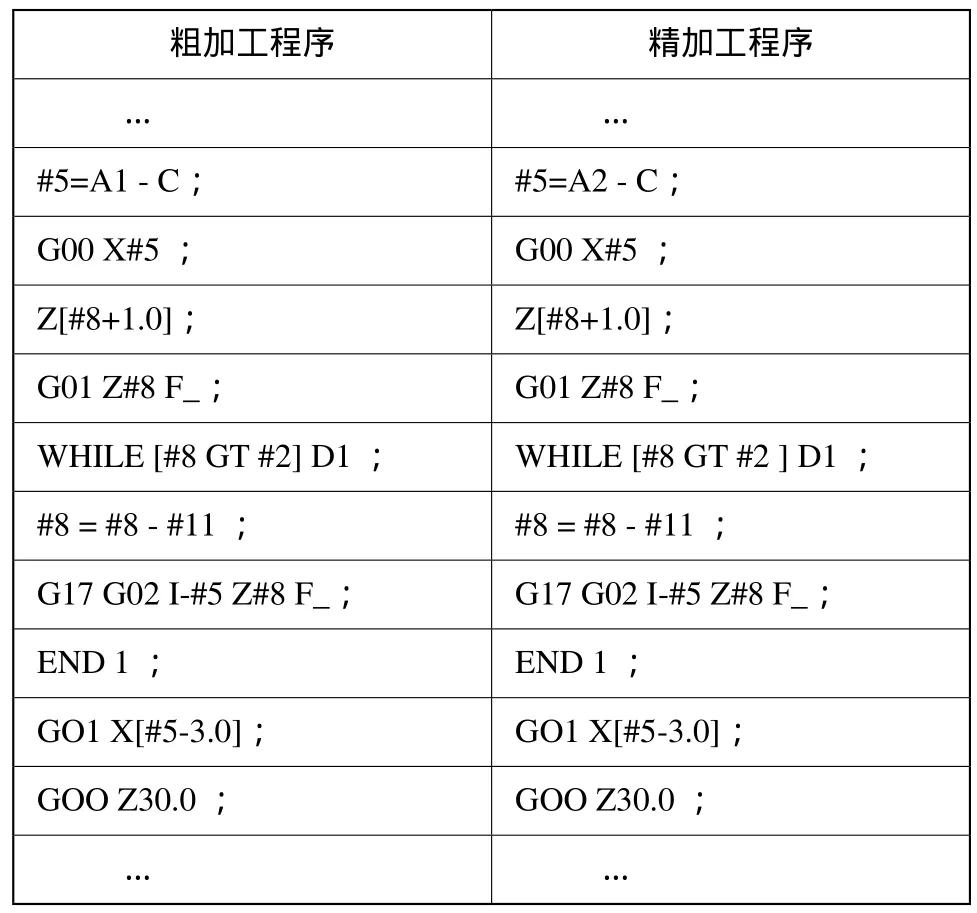

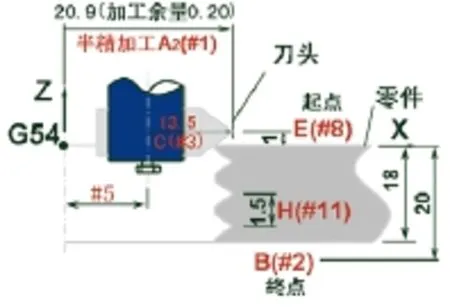

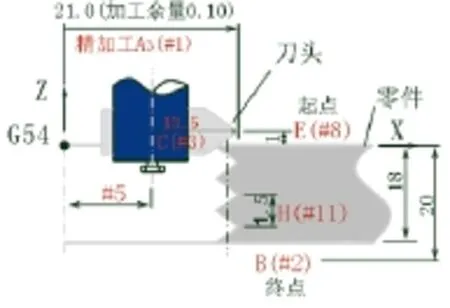

1)螺纹零件的加工工艺要求:粗加工和精加工。参数与工艺如图7所示。

图7 铣削螺纹的粗、精加工

2)螺纹零件的加工粗加工、精加工程序

2 数控用户宏程序螺纹铣削加工

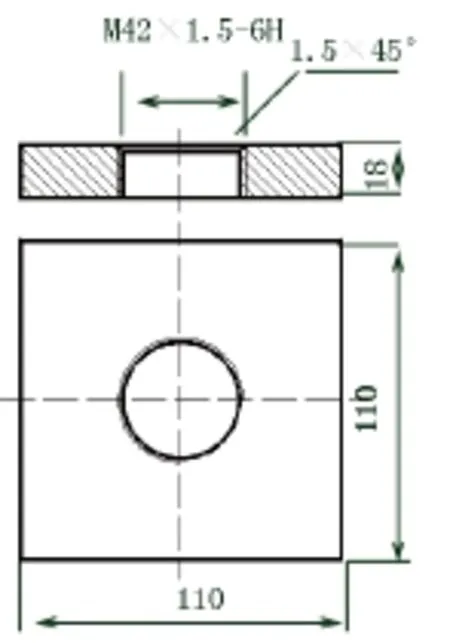

加工如图8所示内螺纹,毛坯初孔:Φ39,毛坯为110mm×110mm×18mm合金铝材,底孔(小径)为 Φ40.3760+0.3,加工设备是KVC-1050A加工中心,采用平口钳装夹。

2.1 加工工艺分析

1)零件图分析

如图8所示,要在一工件材质为合金铝,

毛坯尺寸为110mm×110mm×18mm上加工图示的螺纹,

精度等级为6H,螺距为1.5mm。

图8 内螺纹零件图

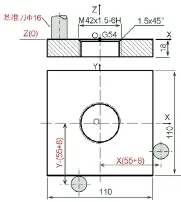

图9 坐标系与基准选择

2)编程思路

此零件加工的内容为内螺纹,可以将铣螺纹分为多个螺距铣螺纹的组合。每加工一个螺距作为一次循环,在加工中只需判断螺距的深度是否达到要求。如图4所示,为刀具刀位点运动的轨迹, 根据精度要求分成几个点,当刀具到达A点后,进行X-Y面的整圆加工,再到下一点后,再进行整圆加工,直到B点完成整圆加工即可,如果精度达不到要求,可以再细分。坐标设计与基准设计如图9所示。

(1)参数设定说明

#1 42.0 螺纹公称直径;

#8 1.0 螺纹起点Z坐标值;

#2 -20.0 螺纹终点Z坐标值;

#3 13.5 刀具回转半径。

(2)刀具的选择

选择镗孔刀、倒角刀和螺纹刀具,

刀具编号如为:

T15— 45°倒角刀;

T16—镗刀;

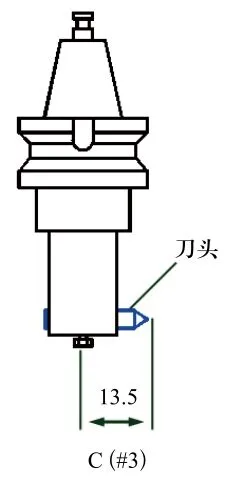

T17—单刃螺纹铣刀,回转半径13.5mm,螺纹刀的刀具系统如图10 所示。

图10 螺纹刀具系统图

(3) 加工工艺步骤

按照数控加工工艺安排加工路线,采用倒45°角—T15号刀;

毛坯初孔加工到Φ39,镗孔小径为Φ40.3760+0.3—T16号刀;

铣削螺纹—T17号刀(分三次加工:粗加工、半精加工、精加工)。

(4)加工工艺参数

单边加工余量=(42-40.376)/2=0.812,按三次加工分配加工余量,具体余量的分配为:第一次加工余量为0.512,粗加工;第二次加工余量为0.20,半精加工;第三次加工余量为0.10,精加工。

2.2 螺纹铣削加工程序的优化

1)螺纹零件的加工主程序:(FANUC系统)O0001; (主程序号)

N2 G17 G21 G40 G49 G80; (取消各种补偿)

N4 T15 M06; (换45°倒角刀)

N6 MO1;

N8 G00 G90 G54 G43 Z100.0 H15 ;(设 置 长度补偿)

N10 X0 Y0 M03 S300;

N12 G98 G81 X0 Y0 Z-1.5 R5.0 F60; (倒45°角)

N14 G00 G80 Z100.0;

N16 M05;

N18 M01;

:

N20 T16 M06; (换镗刀)

N22 M01;

N24 G00 G90 G54 G43 Z100.0 H16;

N26 X0 Y0 M03 S600;

N28 G98 G76 X0 Y0 Z-20.0 Q0.3 R5.0 F60; (镗孔)

N30 G00 G80 Z100.0;

N32 M05;

N34 M01;

:

N36 T17 M06; (换螺纹铣刀T17)

N38 M01; (选择暂停,调整刀尖方向)

N40 M03 S1600; (主轴旋转)

N42 G00 G54 G90 G43 Z100.0 H17; (选择长度补偿,铣刀到安全平面)

N44 X0 Y0; (刀位点运动到螺孔中心)

N46 Z30.0; (刀位点定位于安全高度)

N48 G65 P2012 A20.7 B-20.0 C13.5 E1.0 H1.5;(调用宏程序,粗加工)

N50 G65 P2012 A20.9 B-20.0 C13.5 E1.0 H1.5;(调用宏程序,半精加工)

N52 G65 P2012 A21.0 B-20.0 C13.5 E1.0 H1.5;(调用宏程序,精加工)

N54 M30; (程序结束)

%

2)螺纹零件的加工宏程序

O2012;(宏程序号)

N2 #5= #1-#3;(设置吃刀深度)

N4 G00 X#5;(刀位点运动到螺纹加工位置)

N6 Z[#8+1.0];(快速下刀至螺纹起始点上方1mm)

N8 G01 Z#8 F200;(切削进给到螺纹起始点)

N10 WHILE [#8 GT #2] DO1;(执行循环语句)

N12 #8=#8-#11; (增加螺距)

N14 G02 I-#5 Z#8 F400;(螺纹加工)

N16 END 1; (循环结束)

N18 G01 X[#5-3.0];(刀具回退,防止刮伤已加工螺纹)

N20 G00 Z30.0 ;(抬刀)

N22 M99;(子程序结束,返回主程序)

%

2.3 螺纹零件加工参数与效果

按加工余量设置参数的变量,完成粗加工、半精加工和精加工。参数与效果图如图11~图13所示。

3 结论

图11 粗加工效果图

图12 半精加工效果图图

图13 螺纹精加工效果图

依据数控加工原理,对原有程序进行参数化优化设计,即可通过不同的赋值加工形状相同而尺寸不同的螺纹,也可在此基础上作相应更改,加工外螺纹、内外圆角铣削等。宏程序编程中最为关键的问题是变量的选择,变量间的相互关系。找出加工对象结构的规律性,恰当选择变量,选择合理参数,可以很方便的通过函数、表达式对刀具轨迹进行描述,实现循环进给,即对宏程序的合理优化。

[1] 谢骐邓, 奕彭浩, 舸螺. 纹数控加工方法及技巧[J]. 工具技术, 2006, 7.

[2] 蔺小军, 单晨伟, 史耀耀. 螺纹数控铣削加工技术研究[J].制造业自动化. 2010, 1.

[3] 梁海, 黄华剑. 螺纹铣刀在数控加工中心上的应用[J]. 现代制造工程, 2006, 10.