发射药皮带自动称量技术

张 博,苏剑擎,马 兴

(1.中国兵器工业第五八研究所 弹药中心,四川 绵阳 621000;2.广汽长丰汽车股份有限公司 研发中心,长沙 410014)

以往颗粒状发射药称量采用人工机械天平方式进行,劳动强度大、人为因素干扰大、安全系数低;现采用直线振动器粗加与盘式振动器精加相结合的方式,实现了发射药自动化高精度称量,但此方式工作节拍慢、噪音大、称药量小。基于此,本文提出了采用皮带输送粗加与盘式振动器精加相结合的方式,能进行快速、大剂量、低噪音、高精度的发射药称量,并能随意设置称量物料的标准重量。

1 称量系统

1.1 设备组成

发射药皮带自动称量机主要由补药提升机、药斗、皮带输送机构、电子秤、机架、称量机构、控制盒、气动震盘及控制系统等组成,其结构图如图1 所示。

图1 发射皮带药自动称量机

1.2 控制系统组成

控制系统主要由PLC、防爆电子秤、触摸屏、步进驱动器、步进电机、药位检测传感器、安全栅、气缸到位检测开关、接近开关、气缸电磁阀和开关电源等组成,如图2 所示。

图2 控制系统结构

2 发射药自动称量技术

2.1 可变调速大剂量快速加药技术

采用皮带加药方式,步进电机带动皮带输送机构通过皮带将药斗内的发射药加入称量机构中。加药同时控制系统与电子秤实时通讯,通过实时称量读数对步进电机进行控制。一般对步进电机采用三段式控制:在启动初期电机转速快、加药速度快,当药量到一定值后降低电机转速进行慢速加药,到接近最终称量值时控制电机进行微量加药。这样不但减少了粗加药时间、提高了生产效率,并且确保了粗加药能达到较高的精度,为后面精加药减少加药量。

2.2 双通道预存药精加技术

精加药采用双通道气动震盘和下料滑槽预存药方式进行,并与电子秤实时通讯。在皮带粗加药同时,将气动震盘振动2 个通道中的1 个打开,同时将与之对应的下料滑槽出口开关关闭,精加气动震盘也同时工作一定时间,在此下料滑槽内预存一定量的发射药。在粗加完成后依据与最终值的差值,可把预存的药一次性直接加入称量药杯内,从而减少精加时间。当精加的药量较大时,2 个料道可同时加药,到很接近最终值时再关闭1 个气动震盘通道进行单通道精加,最后还可点动气动震盘,进行发射药单颗精加,以达到较高的精度,并减少精加时间,提高生产效率和产品合格率。

2.3 随意设置称量物料的标准重量称量技术

称量机能在一定范围内进行称量,可对称量值进行设置,控制系统将依据设置的称药量值进行分段处理。依照药量的加药过程可划分为3 段: 小药量段、中药量段和大药量段,同时电机速度也分为快速、中速、慢速3 种。对于小药量段,系统控制步进电机以慢的恒定转速运行;对于中药量段,系统先控制步进电机进行中速加药,达到一定量后,再控制步进电机进行慢速粗加药; 对于大药量段,系统先控制步进电机进行快速大量加药,完成较大量后再控制步进电机进行中速加药,最后进行慢速小剂量加药。通过以上方式对加药进行控制,能快速和准确称量所设置的称量值。

3 皮带加药系统控制策略

由于在发射药皮带称量过程中,需要实时监测称量机构中药杯内的药量值,故采用PLC 对电子秤进行实时读数,并根据读数值来控制皮带送药机构和气动震盘。

通过步进驱动器控制防爆步进电机,可以将电机的歩数分别设置为500,1000,5 000,10 000 歩,用不同的步距角和脉冲控制电机速度从而改变皮带送药的速度,这样既能快速送药以满足较大称量值的需要,也能慢速送药以满足小称量值的需要,还能通过步进电机调速和步距角调整实现微量加药,从而达到较高的输送精度。

步进电机脉冲当量δp的计算公式为

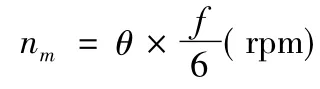

步进电机转速nm的计算公式为

皮带运动速度V 的计算公式为

其中:i 为减速比;D 为同步带齿轮的直径,m;P 为电机每转1圈所需脉冲数;f 为脉冲频率; θ 为步距角。依据上面的公式和已知量,可以计算出步进电机的脉冲当量和皮带运动速度,从而实现对步进电机更精确的控制。

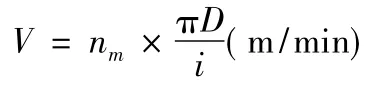

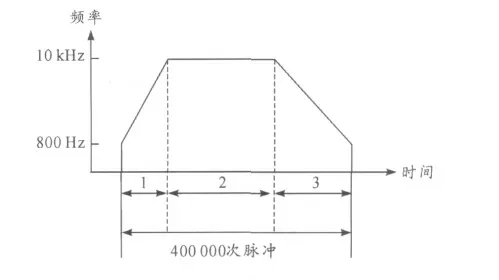

步进电机通过控制器( PLC)发脉冲来进行控制,且采用段式控制。如图3 显示生成加速步进电机( #1 段)、按恒速操作电机( #2 段)、随后减低电机速度( #3 段)的输出信号波形所要求的轮廓表数值样本。

图3 步进电机频率与时序

每段的Δ 周期时间为

式中:End_CTseg表示该段的结束周期时间; Init_CTseg表示该段的初始周期时间; Quantityseg表示该段的脉冲数。在称量时,称量的精度不仅取决于电子秤的测量精度,也取决于控制精度。通过对电机速度、双通道气动震盘等采用有效控制策略和组合,可减小误差,加快称量速度,提高称量精度。

4 结束语

本技术解决了颗粒状发射药称量范围大、节拍快、精度高的难题,实现了发射药的皮带自动称量。该技术已成功应用于某厂的发射药自动称量机项目中,降低了工人的劳动强度,提高了生产效率和产品一致性,得到了用户方的一致好评。

[1]虞波,胡翔. 球阀加药技术[J]. 兵工自动化,2008,27(11):73 -74.

[2]江杰,王建国,张乃洪,等. 动态定量自动称重机[J].自动化仪表,1992,13(2):19 -23.