涡轮增压器叶片扩压器高速流场仿真分析

赵永胜,张松涛,韩国强,赵文舒,张生亮,赵方威

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028;2.大同北方天力增压技术有限公司,山西 大同 037036;3.太原铁路局 太原机务段,山西 太原 030000;4.柳州五菱汽车工业有限公司,广西 柳州545000)*

0 引言

在压气机设计中,扩压器的设计对压气机性能改善有很大作用,研究表明:离心压气机中扩压器的流动损失约占离心压气机级损失的三分之一左右,压力恢复系数的改变也可以引起整级效率的变化[1-2].同时扩压器的气动性能对离心压气机的效率、压比和稳定运行工况范围有着重要影响[3].因此,优化离心压气机叶片扩压器,对提高离心压气机的效率具有重要意义.

扩压器分为叶片扩压器和无叶扩压器,无叶扩压器应用的范围比叶片扩压器要广,但是叶片扩压器在设计工况下比无叶扩压器效率高[4].扩压器的作用主要是把流经叶轮具有较大动能的气流减速并有效地转化为压力能,这部分动能占压气机总耗功的很大比例,扩压器设计的合理与否对级效率和压比有很大影响,在离心压气机中叶片扩压器是与叶轮同样重要的元件.因此,对扩压器进行流场分析是一项很有必要的工作.

1 几何模型的建立

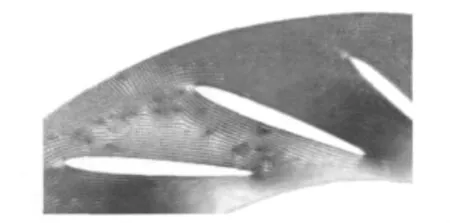

为了研究扩压器的性能,设计了三种不同叶形的扩压器(图1),分别为中心线为直线的机翼形叶片扩压器,中心线为圆弧形的机翼形叶片扩压器和三角形叶片扩压器,叶片采用等高设计及h=8.0 mm,三种叶片扩压器入口半径R3/R2以及入口安装角β3也取相同值,其中R3/R2=1.15;而入口安装角的选择是单独计算离心叶轮时在高速工况点出求得半径R3处流道截面上绝对气流角的积分平均值即为设计值为β3=25.30°.由于这些叶片是由一系列不规则的曲线构成的,建模时通过输入点坐标,采用样条曲线拟合的方法[5].

图1 三种叶形扩压器

2 CFD计算

将绘制好的三维模型,保存为IGS格式,然后导入FLUENT前处理器GMBIT中,进行网格划分和边界条件设定,本模型采用的是具有几何灵活性的非结构化网格[6],直翼型、圆翼形、三角形扩压器网格数分别为59802、71300、66595个网格,从图2上看,网格大小稀疏程度都比较合适,且运算量不会特别大,需要检验的是网格质量,只要网格质量都都达标,就能正常导入到FLUENT求解器里进行求解.经GAMBIT检验,生成的网格符合计算要求.

图2 网络质量检查结果

本文是在压气机高速工况下进行扩压器流场分析,本文采用速度入口边界条件,气流从叶轮出来后,无冲角进入扩压器,给定入口速度337m/s、入口温度288K.出口设置为压力出口.计算介质为理想气体,计算模型采用粘性可压缩雷诺时均N-S方程和标准的湍流两方程κ–ε模型[7],计算大约需要90次迭代就可以达到收敛结果.

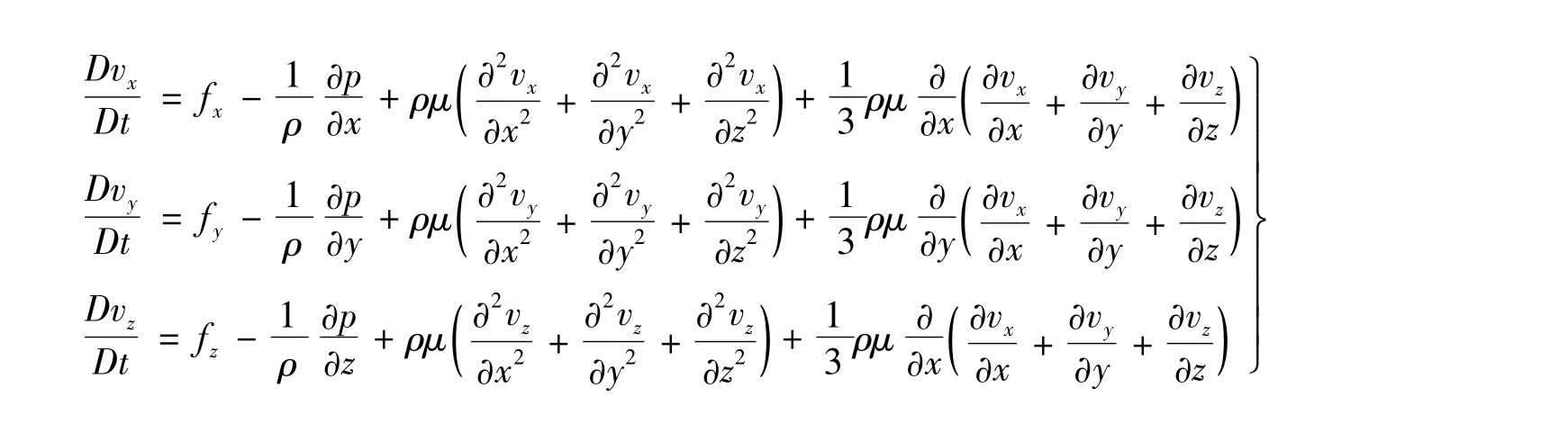

N-S方程为:

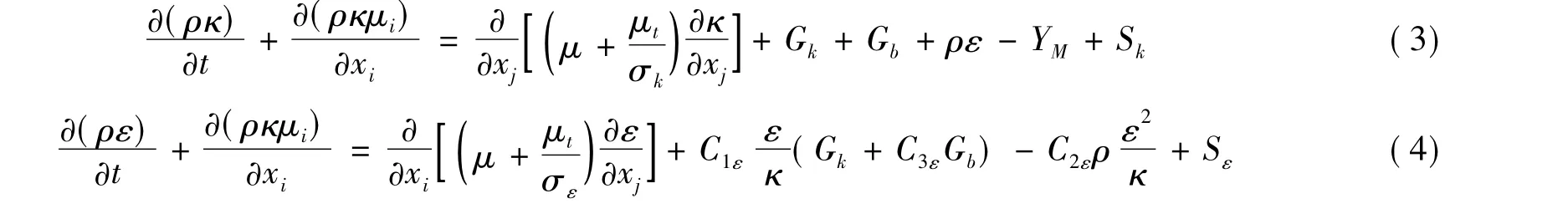

在标准的κ–ε模型中,κ和ε是两个基本未知量,与之对应的运输方程为:

其中,Gk是由于平均速度梯度引起的湍动能κ的产生项,Gb是由于浮力引起的湍动能κ的产生项,YM代表可压湍流中脉动扩张的贡献,C1ε、C2ε和C3ε为经验常数,σk和σε分别是湍动能κ和耗散率κ对应的Prandtl数,Sk和Sε是用户定义的原项.

本文旨在对扩压器的内部流场作探索,主要考虑以下几个方面:①三种叶形扩压器压力分布,②三种叶形扩压器速度分布.采用FLUENT软件进行优化,优化结果如下:从图2、3、4可以看出,在扩压器无叶扩压段压力分布看,图2压力分布比其它两种叶形扩压器压力分布要均匀.进入扩压器叶片扩压段,压力逐渐增大.从图3可以看出,圆翼形扩压器压力最大处出现在叶片前缘处,引起了局部压力增大,扩压效果不理想,较直翼形和三角形扩压器扩压效果差.由图2、4看出,在整个扩压区,直翼形扩压器压力分布较三角形扩压器更均匀.因此,直翼形叶片扩压器扩压效果最好.

从图5、6、7可以看出,直翼形扩压器叶片前缘尾迹处,有少量的尾迹涡流,涡流处对速度略有影响.圆翼形扩压器在叶片凹面发生小面积涡流,对速度有影响,会造成能量损失.三角形扩压器在叶片前缘出现大面积涡流,对速度影响较大,会造成大量能量损失.从三个速度矢量总体分布比较,在扩压器内部随着速度减小,直翼形扩压器没有明显的涡流区,速度分布比较均匀.因此,直翼形扩压器效率最高.

图3 直翼形扩压器压力分布图

图4 圆翼形扩压器压力分布图

图5 三角形扩压器压力分布图

图6 直翼形扩压器速度矢量图

图7 圆翼形扩压器速度矢量图图

对比图8、9、10可以看出,圆翼形扩压器在叶片凹面处有回流,三角形叶片扩压器在叶片前缘处有明显回流,直翼形扩压器流线分布较光滑、平缓.直翼形扩压器流道内摩擦损失,冲击损失最小.

图8 三角形扩压器速度矢量图

图9 直翼形扩压器流线分布图

图10 圆翼形扩压器流线分布图

图11 三角形扩压器留流线分布图

三种叶形扩压器采用相同的入口速度、出口压力、进出口温度.三种叶形扩压器性能参数比较,如附表.

附表 三种叶形扩压器性能参数比较

从附表可以看出,直翼形扩压器压比最大,出口速度最小,更有效地将动能转化成了静压能.

三种扩压器都能满足设计要求,在压气机高速工况下,通过上面比较得出直翼型叶片扩压器的整体性能优于其它两种.

3 结论

本文对增压器压气机在高速工况下进行了叶片扩压器内部三维流场的数值研究,结果表明:

(1)压力数值仿真结果说明直线机翼形叶片扩压器压比最大;

(2)速度矢量数值仿真结果说明直线机翼形叶片出口分布均匀且速度最小;

(3)直线机翼形叶片扩压器扩压效果优于其它两种;

(4)关于叶片扩压器的性能仿真研究是在压气机高速工况下进行的,其它工况性能有待进一步探索.

[1]周英庆,刘振侠.级环境下斜流压气机叶片扩压器气动优化设计[J].风机技术,2011(3):23-29.

[2]王志恒,席光.离心压气机叶片扩压器气动优化设计[J].工程热物理学报,2007,28(3):391-394.

[3]吴海燕,张朝磊.离心压气机叶片扩压器多点气动优化设计[J].风机技术,2001(6):27-31.

[4]冀春俊,刘赫,陈曦.叶片扩压器对小流量模型机性能的影响[J].风机技术,2009(1):8-12.

[5]梁洁,丁彦闯,兆文忠.基于iSIGH平台扩压器CFD优化设计[J].铁道机车车辆,2005,25(5):35-37.

[6]梁晓瑜,毕玉华.涡轮增压器压气机内部流场的CFD分析[J].小型内燃机与摩托车,2007,36(5):12-34.

[7]韩占忠,王敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2008.