安川∑Ⅱ伺服系统在拉床数控化改造中的全闭环应用

张天佑,李全英

(中国兵器工业第五八研究所,四川 绵阳 621000)

传统拉床都是机械靠模结构,直线轴的运动通过机械靠模带动旋转轴的运动,由此形成两轴的联动,加工曲线完全由机械靠模结构来保证。这种靠模结构的优点是完全由机械结构来保证加工曲线,可靠性高;同时缺点也很明显,加工灵活度低,靠模调试困难,有时为了更换加工曲线的类型,常常需要月余的靠模更换和调试时间,大大降低了机床的工作效率。所以为了解决机械靠模的缺点,同时保证可靠性,必须对机床进行全闭环数控化改造。在考虑了综合成本后,决定采用安川∑Ⅱ伺服系统的全闭环功能来实现改造的要求。

1 整体结构

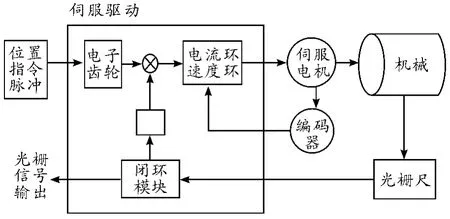

1)数控系统。主要完成加工程序的输入和编译,输出位置控制指令以及机床输入输出信号的控制[1-2]。

2)安川∑Ⅱ伺服系统SGDH 系列和安川全闭环模块JUSP-FC100。用以接收数控系统的位置控制指令,控制机床运动,同时通过接收光栅的反馈,来保证机床运动的正确性。

3)光栅尺和光栅信号转换装置。光栅尺用以检测机床运动部件的实际运动位置,通过光栅信号转换装置反馈给安川∑Ⅱ伺服系统,以达到闭环控制的目的。

拉床的全闭环数控化改造整体结构如图1 所示。

2 全闭环控制原理

2.1 数控系统

数控系统通过人机界面完成加工程序的输入,通过编译后,发出位置脉冲控制指令到安川∑Ⅱ伺服系统,最后由安川伺服系统完成机床的运动。数控系统还负责所有输出信号的控制,如机床限位,冷却、润滑等功能的控制。

2.2 伺服系统

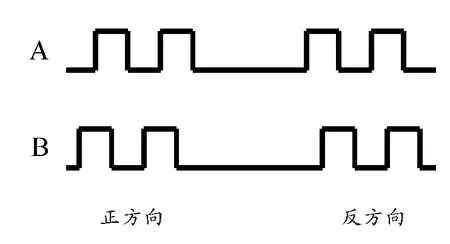

安川∑Ⅱ伺服系统是整个系统实现闭环功能的关键部件。在本应用中,安川伺服通过3 个控制环来实现机床的速度和位置的准确控制。

图1 拉床的全闭环数控化改造整体结构

伺服驱动器通过在伺服驱动内部检测伺服电机的三相电流,来对伺服系统的电流环进行控制,实现电机的扭矩控制,提高伺服电机的快速性,同时限制最大电流,保证伺服系统的安全性[3]。

伺服驱动器通过检测伺服电机的编码器反馈来构成伺服系统的速度环,达到控制电机转速的目的。同时,伺服系统加电时,伺服驱动器通过编码器可检测电机转子的初始位置,以控制磁场的正确初始角度。

安川∑Ⅱ伺服系统的全闭环控制原理如图2 所示。

图2 安川∑Ⅱ伺服系统的全闭环控制原理

2.3 闭环反馈

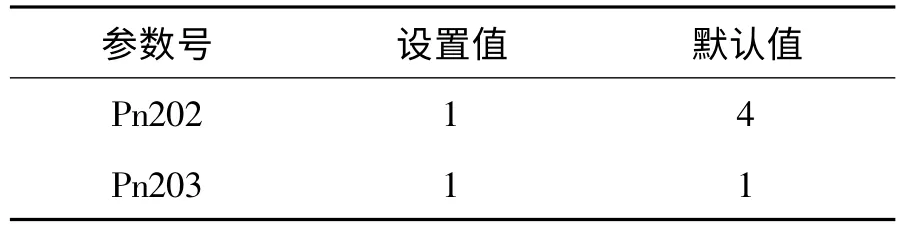

伺服驱动器通过JUSP -FC100 全闭环模块接收光栅尺的位置信号,构成位置环的控制,精确控制机床的运动位置。该全闭环模块只能接收5 V 差分信号,信号遵循RS -422A标准。输入的信号为90°相位差的两相差分信号:A 相和B相,最大接收频率是1 Mbps,通过A 相和B 相的相位差来确定运动方向。

闭环模块可接收的差分信号如图3 所示。

图3 闭环模块可接收的差分信号

光栅尺用以检测机械运动部件的当前实际位置。直线光栅尺选用的为海德汉LB382 系列直线光栅尺。该光栅尺的信号周期为40 μm,输出信号为1VPP。圆光栅选用海德汉ERA4481 系列圆光栅。该光栅尺的线数为20 000 线,输出信号为1VPP。

光栅信号转换装置的型号为IBV101。该装置的目的主要是将光栅尺的1VPP输出信号细分后,转换安川全闭环模块可以接收的差分信号。通过细分,还可以提高光栅尺的检测精度。

光栅信号转换装置功能如图4 所示。

图4 光栅信号转换装置功能

2.4 闭环参数调整

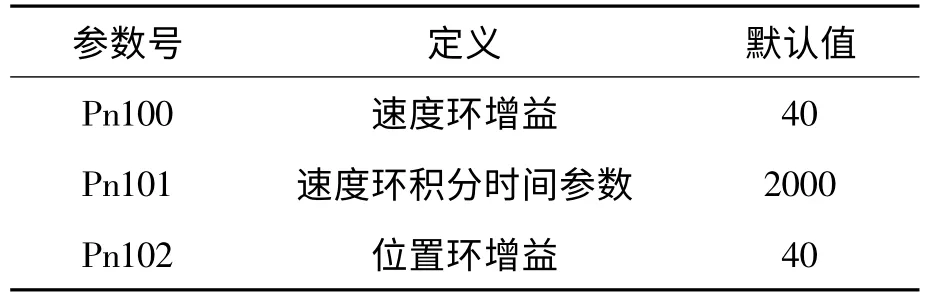

在整个系统配线完成后,需要对安川∑Ⅱ伺服系统驱动器进行参数设置,以开启伺服系统的全闭环功能。需要设置的参数分别为Pn002.3,Pn202 和Pn203。其中Pn002.3 为全闭环信号的设置参数,Pn202 和Pn203 为电子齿轮的分子和分母。

参数Pn002.3 的定义如表1 所示。

在本次改造中,没有使用有零点的光栅尺。根据IBV 输出的差分信号的方向,设置Pn002.3 的参数值为1。

电子齿轮的设定主要是根据控制系统的控制指令精度和光栅尺反馈信号的精度关系来决定设定值。在本次拉床改造中,直线轴光栅尺的信号周期为40μm,经过IBV 10 倍细分转换和伺服驱动的4 倍细分后,精度为1 μm,同时控制系统的指令脉冲精度也为1μm,故直线轴伺服驱动的电子齿轮参数设置值如表2 所示。

表2 直线轴电子齿轮参数设置值

2.5 伺服系统性能调整

在系统闭环完成后,还需要对伺服的性能参数进行调整,以使机床能实现更快的响应,更小的跟踪误差。

在进行性能参数调整前,先通过伺服驱动的在线自动调谐功能计算出转动惯量比,并写入参数Pn103 中。之后,就需要对增益和积分时间调整,以达到较好性能。需要调整的参数如表3 所示。

表3 调整伺服性能的参数

以上3 个参数调整的基本原则是速度环增益和位置环增益的值越大越好,速度环积分时间参数的值越小越好。调整顺序是先调整速度环增益和速度环积分时间参数,在保证机械结构不振动的情况下,再增大位置环增益的值,直到达到满意的效果。

至此,通过∑Ⅱ伺服系统的全闭环功能实现了拉床的全闭环数控化改造。

3 结束语

通过在拉床的数控化改造中使用安川∑Ⅱ伺服系统的全闭环功能,实现拉床的全闭环控制,使改造后的拉床在精度和可靠性上都有了保证,同时也使拉床的使用更具灵活性,大大提高了用户的加工效率。这种方法在一些精度要求较高但控制功能相对简单的机床数控化改造中有积极的推广意义,在降低整机的成本、大大节省现场的调试时间和难度的同时,系统也具有较高的可靠性和可维护性。

[1]蔡旺,杜道白,李从心.交流伺服电机及其控制[M].北京:机械工业出版社,2008.

[2]杨黎明,艾红,厉虹.伺服技术[M].北京:国防工业出版社,2008.

[3]田宇.伺服与运动控制系统设计[M].北京:人民邮电出版社,2010.