军事装备可用性指标评估模型

刘建军,朱元景

(陆军军官学院 研究生管理大队,合肥 230031)

1 相关概念

1.1 装备时间的分解

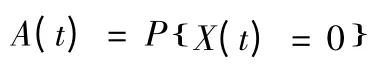

可用性首先涉及装备的各时间区段到底是处于可用(或使用)还是不可用(不能用)状态,因此,需要明确装备配发部队投入服役的持续期内(称在编时间)的时间划分。装备服役后总日历时间的分布示意图如图1 所示。

装备服役后总日历时间包括预期总工作时间和停用时间。停用时间是指装备处于较长时间的储存(如战备封存)、运输及闲置。

预期总工作时间包括能工作时间和不能工作时间2 部分。能工作时间又由实际的工作时间(TO)和待命时间(TS)组成。待命时间是装备处于能工作而不工作的待命状态,一般是指装备进行暂短的出动前的检查与准备和检查与准备完毕人员上机等待出动命令的时间(如部队现行的一等战备状态)。

不能工作时间包括总维修时间(TMT)和总延误时间(TALD)。其中,总维修时间包含修复性维修总时间(TCM)与预防性维修总时间(TPM);总延误时间包含管理延误时间(TAD)与保障延误时间(TLD)。

管理延误时间是指因行政管理上的原因(如非装备保障的行政事务、指挥调度不当等)所延误的时间。保障延误时间是指因等待备件、维修人员及运输等所延误的时间。

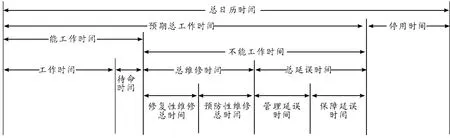

将预期能工作的时间分解为各时间要素的装备时间要素图,如图2 所示。图2 中列出了预防性维修和修复性维修2 个维修周期的时间分解要素。预防性维修周期包括准备时间、检查时间、维护时间与校验时间。修复性维修时间包括维修准备,故障隔离与定位,原件修理或卸下故障项目用备件更换,结合(装配),规整、调整或校准,检验。

1.2 可用性定义

可用性是产品在任一随机时刻需要和开始执行任务时,处于可工作或可使用状态的程度。可用性的概率度量称可用度,记为A。若:

则产品在时刻t 的可用度:

A(t)为瞬时可用度,它只涉及t 时刻产品是否可用,而与t 时刻以前产品是否发生故障或是否经过修复无关。产品在时刻t 的可靠性维修性高,即少出故障,出了故障用很少的保障资源很快就修复,则可用度就高。因此,可用度是可靠性、维修性的综合反映,是保障性的综合参数。

图1 装备服役期后总日历时间的分布示意图

图2 装备时间要素图

对于长期连续工作的产品,瞬时可用度不便于反映其可用特性,需要用平均可用度或稳态可用度来加以衡量。产品在一段确定时间[0,t] 内的可用度平均值,称平均可用度,即:

统计N 次故障前可用(能工作)时间tUi和故障后因处于修理等原因而不可用(不能工作)时间tDi,当N→∞时,也可求得稳态可用度为

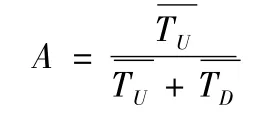

在实际使用中稳态可用度应为某一给定时间区段内可用时间TU与可用时间TU加不可用时间TD的总和之比,即:

连续工作的可修系统的平均可用时间TU和平均不可用时间

用平均时间表示的可用度为

2 可用度评估

由于在实际上很难求得产品的可工作时间密度函数u(t)和不可用工作时间密度函数d(t),因此,在工程实践中,常用下列3 种不同的稳态可用度。

2.1 固有可用度Ai

固有可用度Ai是仅与工作时间和修复性维修时间有关的一种可用性参数。此时,系统的平均不可用时间只决定于修复性时间,其可(能)工作时间密度函数即为失效(故障)密度函数f(t)。不可(能)工作时间密度函数即为维修密度函数m(t),由式(1)、式(2)可得:

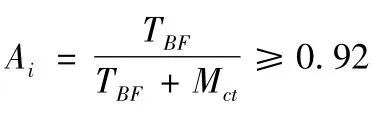

则固有可用度

式(3)中:TBF为平均故障间隔时间(MTBF)为平均修复时间(MTTR)。

固有可用度没有考虑预防性维修和管理及保障延误对可用性的影响,而仅取决于产品的固有可靠性与维修性,它易于侧量、评估,在设计初期或订合同时采用。

例:现有一处于研制早期阶段的坦克火控系统,要求其固有可用度为0.92,试初步分析该要求对可靠性和维修性的影响

解:由Ai的定义与要求,应满足:

可以得出:

或

该系统的可靠性与维修性应满足上列约束条件。这个约束条件用图形表示,如图3 所示,图中直线的斜率为0.09。

图3 示例图

2.2 可达可用度Aa

可达可用度Aa是仅与工作时间、修复性维修和预防性维修时间有关的一种可用性参数。Aa的表达式为

式(4)中:TBM为平均维修间隔时间为平均维修时间。

可达可用度不仅与产品的固有可靠性和维修性有关,还与预防性维修有关,仅仅没有考虑管理及保障延误的影响,是装备所能达到的最高可用度。可见它主要反映装备硬件、软件的属性,要比固有可用度更接近实际,在研制早期时采用。在保障性管理中,进行以可靠性为中心的维修(RCM)分析,运用逻辑判断方法,制定出合适的预防性维修大纲,合理地确定预防性维修的工作类型和频率,可以使可达可用度Aa得到提高。

2.3 使用可用度AO

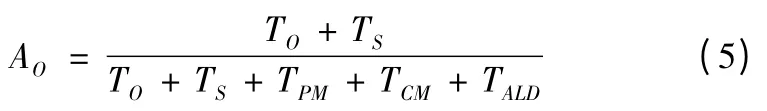

使用可用度AO是与能工作时间和不能工作时间有关的一种可用性参数。根据上述定义,考虑图1 中预期总工作时间中所有的时间区段因素,列出使用可用度AO的通用表达式为

式(5)中:TO为工作时间;TS为待命时间(能工作而未工作时间);TPM为预防性(计划性)维修总时间;TCM为修复性(非计划性)维修总时间;TALD为因等待备件、维修人员及运输等管理和保障延误时间。

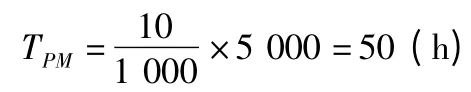

例:某装备预定利用率为每年5 000 h,平均修复时间(MTTR)为30 min,平均非计划性维修活动间隔时间(MTBUMA)为50 h,每工作1000 h 需要10 h 预防性维修,每次非计划性维修活动伴生的平均管理和保障延误时间约为20 h,每年约有12 d 因转移阵地而停用。试计算该装备的使用可用度AO。

解:预期总工作时间:

工作时间:

非计划性维修总时间:

计划性维修总时间:

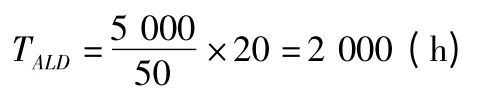

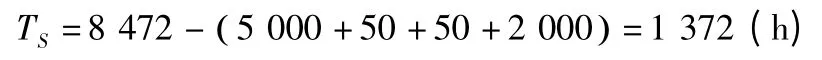

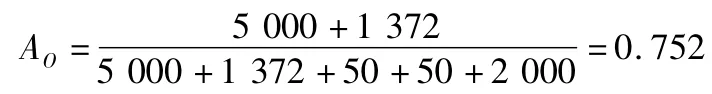

管理和保障延误时间:

备用时间:

使用可用度:

该装备的使用可用度AO为0.752。

使用AO通用表达式计算时应注意:

1)根据装备的工作方式(如连续工作、间断工作)和使用要求及特点,具体判定每个时间段是属于能工作或不能工作的时间,如有的装备某些预防性维修工作类型如出动前的检查和一般性的保养等时间是属于能工作时间,又如舰船出航后的预防性维修时间一般是归入能工作时间;

2)在待命时间里装备属于能工作而不工作的状态,一般是指装备出动前的检查与准备完毕人员上机等待出动命令状态,如部队现行的一等战备状态;

3)表达式中的参量的时间区段可按一年日历时间计算,也可以另规定时间区段,如以装备的一个大修或翻修期为时间区段,但必须使指标的规定与评估的要求相一致,并且某个参量要有明确的定义与统计方法。

[1]郭齐胜.装备效能评估概论[M].北京:国防工业出版社,2005.

[2]陈之宁.模糊数学及其军事应用[M].北京:海潮出版社,2003.

[3]任富兴,王雪琴.现代炮兵计算理论与方法[M].北京:解放军出版社,2002.

[4]张卓,刘伊林.作战效能评估[M].北京:军事科学出版社,1996.

[5]马守华.信息化炮兵作战能力评估问题研究[D].合肥:炮兵学院,2009.

[6]田碧,李德远,杜秋,等.军事装备发展政策的系统动力学模型仿真[J].兵工自动化,2011(6):3-5.

[7]王相飞,郑重,王建强.军事装备维修保障力探讨[J].四川兵工学报,2010(10):72-74.