一种重卡管状横梁断裂的失效分析及改善方法

谢剑波,魏忠宣,万 飞,张 敏,王棋龙,王 真,张新伟

(上汽依维柯红岩商用车有限公司,重庆 401122)

目前,国内生产的许多重型卡车还是沿用斯太尔的技术,发动机前悬置依然采用管状横梁的方式。随着重卡承载能力的提高,复杂路面对车架的扭转逐渐增加,管状横梁出现断裂的现象频发。许多技术人员都致力于如何改善与加固现有的管状横梁,而没有从根源上找到管状横梁断裂的真正原因。

1 影响管梁断裂的原因

1.1 循环载荷下的高周疲劳失效

经过分析,断裂原因主要是循环载荷下的高周疲劳失效。

该管状横梁支耳与发动机本体连接,承受通过轮胎从地面反馈回来的激荡,随之承受的载荷是时间和地形的变化相互共同作用的。这里谈的是该管状横梁支耳承受发动机本体振源,而遭受高周疲劳失效的过程。当地面平稳时,发动机工况稳定,载荷以发动机1 个工作循环为1 个周期高频地变化,该管状横梁支耳的应力也周期性变化(“交变”),随着地面地形的不同,发动机工况也对应不同的应力循环。

在高频变化的应力作用下,管状横梁及支耳的焊接部位可能发生“高频疲劳”失效,其特点是:①零件的应力水平并不高,一般都低于材料的屈服极限;②发生疲劳断裂之前经历过的应力循环次数高达几十万~几百万次;③起因是零件的某一应力集中部位有些最弱的晶粒抵抗不住交变应力而形成微裂裂纹,然后裂纹逐渐扩展,到一定程度后突然断裂;④断口明显地分成光滑的裂纹扩展区和粗糙的瞬时断裂区。

1.2 材料的屈服应力不能满足实际使用要求

该管状横梁的材料为Q235,屈服强度不低于235 MPa,抗拉强度(σb)为375 ~500 MPa,弹性模量(E)为200 ~210 GPa,泊松比(ν)为0.25 ~0.33,伸长率(δ)为5%。

1.3 焊接工艺对结构的影响

通过对Q235 钢板及焊接接头的金相组织分析可以看出以下几点。

1)焊缝金属的显微组织为柱状晶分布,晶界处为铁素体,晶内为素氏体和针、块状分布的铁素体,冷却时由于向外散热,使焊缝的熔融金属沿热扩散方向结晶而获得柱状晶,此时先析的铁素体沿柱状晶界析出,由于温度较高,且冷速又稍快,因此组织呈过热特征,但随后的冷却过程中,奥氏体因为冷却度较大,而转变为素氏体组织。

2)过热区的显微组织为针状或块状分布的铁素体和索氏体,此处晶粒粗大,呈魏氏组织,这是由于该区加热温度高,奥化体晶粒显著长大,冷却后得到粗大的过热组织,使冲击韧性降低。

3)重结晶区,组织为晶粒细小的铁素体和珠光体,由于加热温度超过了AC3,所以铁素体和珠光体已经全部转化为奥化体,又由于加热温度较低(一般低于1 100 ℃),奥氏体晶粒未显著长大,因此在空气中冷却后会得到均匀而细小的铁素体和珠光体。

4)母材的显微结构组织,铁素体和珠光体呈带状。从金相组织可以看出,过热区形成了魏氏组织,容易产生脆化,构成了接头的薄弱环节,这时需要以小线能量焊接,在过热区获取板条马氏体,韧性会大大改善。

5)如果该焊接区域加热温度高,奥化体晶粒会显著长大,则冷却后会得到粗大的过热组织(魏氏组织),使冲击韧性降低。

2 分析与计算

根据前面对管状横梁断裂的原因分析,来判断造成断裂的主要原因和改善方法。

2.1 循环载荷下的高周疲劳失效

在高频变化的应力作用下,管状横梁及支耳的焊接部位可能发生“高频疲劳”失效,其特点如下。

1)零件的应力水平并不高,一般都低于材料的屈服极限;

2)发生疲劳断裂之前经历过的应力循环次数高达几十万~几百万次;

3)起因是零件的某一应力集中部位有些最弱的晶粒抵抗不住交变应力而形成微裂裂纹,然后裂纹逐渐扩展,到一定程度后突然断裂;

4)断口明显地分成光滑的裂纹扩展区和粗糙的瞬时断裂区。

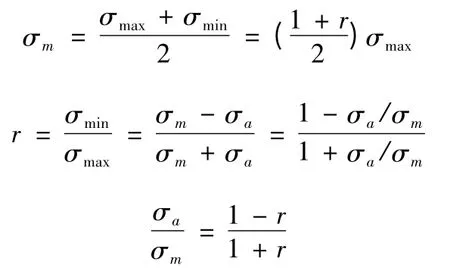

下面分析标准材料试件的疲劳极限。其应力循环可用以下参数表征:最大应力σmax,最小应力σ,应力幅σ 和应力比(又称“循环特征系数”)r。他们之间的关系是:

对于1 组标准的材料试件,以一定的应力比r 和不同的σa进行试验,可以得出有规律的“疲劳曲线”。对于黑色金属来说,发生“疲劳极限”时的循环基数一般要大于107。

但实际零件的疲劳极限要低于材料标准试样的疲劳极限。这是由于在零件中存在一些应力集中处,例如圆角、钻孔、焊接应力等,使零件的截面突然变化而出现应力集中,容易形成疲劳裂纹源。零件的尺寸一般大于材料标准试样,而尺寸大的零件在表面拉应力相同的情况下,从表层到中心的应力梯度小,处于高应力区的体积大,出现微裂纹的概率也要大些。零件表面状态不同于标准光滑试样,可能有加工或者焊接之后的损伤,可能暴露于腐蚀的介质,因此出现疲劳裂纹的几率很大。

管状横梁总成在整车运行的过程中并不是只在一种交变载荷下工作,而是交替地承受多种循环载荷的作用,因此出现疲劳裂纹的几率更大。

前面所述的安全判据的前提是假设零件不存在任何缺陷,而实际零件在毛坯、铸锻、热处理、机械加工乃至运输装配过程中都不可避免会带来一些表面或内部的缺陷(如气孔、夹渣、裂纹、刀痕、碰痕等)。在外力作用下,从这些缺陷处或者应力集中处开始形成微裂纹。裂纹在外力继续作用下有可能扩展,直至断裂。具有裂纹的零件往往在其宏观应力还小于屈服极限时会突然断裂,称为低应力脆断。高强度材料制件和低工作温度下的零件更容易发生这种低应力脆断。厚截面和高应变速率也会助长低应力脆断倾向。

2.2 材料的屈服应力不能满足实际使用要求

其模型见图1。

图1 模型

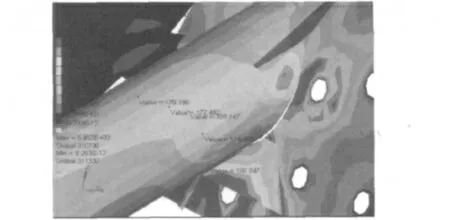

根据实物实际断裂的地方(见图2),计算最大应力。

图2 实物实际断裂处

车架整体扭转3°时的最大应力基本在200 MPa 左右,见图3。

图3 车架整体扭转3°时的最大应力

车架整体扭转5°时的最大应力基本在300 MPa 左右,见图4。

图4 车架整体扭转5°时的最大应力

根据应力分析可以看出,当车辆在大扭曲路面行驶时,管状横梁处受到的应力最大,用Q235 的材料不能满足使用要求,容易引起疲劳破坏。

2.3 焊接工艺对结构的影响

应力腐蚀只有在特定的环境下才能发生,他具有以下一些特点:①只有存在应力(特别是拉应力)时,才能产生应力腐蚀裂纹。这种应力可以是外加应力,或是焊接和加T 过程中引入的残余应力,也可以是腐蚀产物的楔入作用而引起的扩张应力。②应力腐蚀断裂是一种与时间有关的滞后破坏,这和氢滞后开裂完全类似。③应力腐蚀开裂是一种低应力脆性断裂。

该管状梁一般出现断裂的部位在发动机着力点上,焊接直板时热影响区域较大,使局部材质的应力发生变化,因此才出现了轴向方向的垂直断裂。

发生脆性断裂的原因是存在和焊缝相交的构造缝隙,或相当于构造缝隙的未透焊缝。构造焊缝相当于狭长的裂纹,造成高度的应力集中,焊缝则造成高额残余拉应力并使近旁金属因热塑变形而时效硬化,增大脆性。低温地区结构的构造细部应该保证焊缝能够焊透。

3 结论

1)应对循环载荷下的高周疲劳失效。根据隔振理论的知识,只有当系统固有频率小于激励频率的1/2 时,才有较好的隔振效果,在多项隔振中同样要遵循这一原则。而对于动力总成悬置系统,垂向振动主要是受到2 阶往复惯性力的作用,绕扭矩轴的旋转运动主要是受到激振力矩的作用,故在进行发动机悬置设计时,应将悬置系统这2 个方向的固有频率控制在17 Hz 以下。

2)应对材料的屈服应力。需要根据CAE 分析结论选择合适的材料,安全系数=材料的屈服强度/分析最大值,推荐在将来的设计中应该≥2。

3)应对焊接工艺对结构的影响。焊接后热处理可以有效降低焊接残余应力,并且热处理温度越高,残余应力消除效果越好。焊后热处理还可有效提高焊接钢管的抗应力腐蚀能力,后热处理的温度越高,抗应力腐蚀能力提高越显著。

[1]胡玉梅,张士星,向以轩,等,发动机悬置系统优化方法分析方法对比[J].重庆大学学报,2010,3(11):8-14.

[2]阎文兵,姜绍忠,樊文欣.发动机悬置系统优化设计[J].应用基础与工程科学学报,2005(S1):91-95.

[3]周昌水,邓兆祥,孙登兴.动力总成悬置系统建模与性能优化[J].重庆大学学报:自然科学版,2006,29(11):23-30.

[4]陈胜,苏强.中碳结构钢焊接工艺[J].四川兵工学报,2008(5):65-66.

[5]龙岩,史文库,梁天也.基于传递路径的动力总成悬置系统优化及评价[J]. 北京科技大学学报,2009,35(11):1448-1453.

[6]薛红前,杨斌堂,Bathias C.高频载荷下高强钢的超高周疲劳及热耗散研究[J].材料工程,2009(3):49-53.

[7]陈家瑞.汽车构造[J].北京:人民交通出版社,2004.

[8]王刚,张怡,郭茂林,等.非对称循环载荷下材料低周疲劳寿命分析与计算[J].应用力学学报,2001,18(1):91-96.