18650型锂离子电池的循环容量衰减研究

刘文刚, 周 波, 王晓丹, 高俊奎, 刘兴江

(1.天津大学化工学院,天津 300072;2.天津力神电池股份有限公司,天津 300384;3.中国电子科技集团公司第十八研究所化学与物理电源技术重点实验室,天津 300381)

手机、笔记本电脑、ipad、数码相机等新一代便携式电子产品已经成为现代人类社会不可或缺的工具。新一代便携式电子产品要求其动力源具有高安全性、环境友好性、高比能量、长使用寿命等特点[1]。锂离子电池在这种环境下应运而生,并已经成为目前最具有竞争力的二次电池。18650型锂离子电池属于典型的圆柱形锂离子电池,具有突出的体积比能量,特别适合于笔记本电脑、数码相机等产品。尽管锂离子电池具有许多突出的优势,但是锂离子电池在循环过程中的容量损失是不可避免的,国内外学者对此进行了许多研究[2-7]。研究表明锂离子电池容量衰减的主要机制包括:副反应的发生,金属锂的沉积,电解液的阳极氧化及阴极还原,正负极表面钝化膜的形成,电极活性材料的溶解、相变化以及结构变化,集流体的腐蚀等。然而,锂离子电池容量衰减的机理目前还并不是十分清楚,不同结构形式、不同电化学体系的锂离子电池,其容量衰减机理也不尽相同。因此,分析锂离子电池的循环容量衰减机理具有重要意义。本文以18650圆柱型电池为研究对象,分析其循环过程中的容量衰减机理,为进一步提升该电池的循环性能,优化设计提供依据。

1 实验

本实验采用额定容量为2800 mAh的18650型圆柱型锂离子电池。电池在25℃下进行0.8 C(2240 mA)充放电循环测试,采用恒流恒压充电制度(CC-CV)和恒流放电制度,首先以0.8 C恒流充电至4.3 V,再以4.3 V恒压下充电直至电流小于56 mA,然后以0.8 C恒流放电至终止电压为3.0 V,如此循环充放电200次,循环测试在美国Arbin公司生产的BT2000型电池测试系统上进行。电池在测试前需经过化成,在负极表面形成一层光滑的SEI膜。采用德国IM6型电化学工作站对循环前后的全电池进行电化学交流阻抗测试,频率扫描范围为10 mHz~100 kHz,所加交流电压幅值为5 mV。

分别对循环50、100次和200次以后的电池进行解剖,正、负极和隔膜用DMC浸泡,并真空干燥。分别取正、负极片刮掉一面极粉,冲切成Φ13 mm的圆片,锂片作为对电极和参比电极,电解液和隔膜与全电池保持一致,组装成扣式半电池。用LAND-2001T型电池测试系统测试半电池在0.02 C下恒流充放电特性,正极半电池的充放电电压范围是3.0~4.4 V,负极半电池的充放电电压范围是2.0~0.005 V。利用日本电子公司JSM-6360LV型扫描电子显微镜分析正、负极片表面、断面的微观形貌;采用日本理学公司D/max 2500V/PC型X射线衍射仪分析正、负极粉的物相和结构变化,Cu Kα(λ=0.15406 nm),工作电压为40 kV,工作电流为100 mA,扫描速率为1(°)/min,扫描范围为5°~80°,用jade软件进行拟合计算。用美国Gurley-4150N型渗透性仪测定隔膜的空气渗透性。

2 结果与讨论

图1为锂离子电池在25℃下的循环寿命曲线。从图1中可知,电池在常温下循环时的容量衰减与循环次数呈近似线性关系,200次循环以后,电池容量衰减率为15.6%。

图1 锂离子电池在常温下的循环性能

图2给出了电池在室温条件下不同循环次数的充放电曲线,由图2中容易看出,随着循环次数的增加,电池的充放电容量均逐渐下降,充电电压平台升高,放电电压平台明显下降,放电电压平台变短。由欧姆定律可知,电池在恒流充放电时,其输入输出电压与电阻、电流存在以下关系:V=E0-IR。式中,E0为电池在平衡电位下的电动势,I为恒流充放电电流(充电时电流为负值、放电时电流为正值),R是电池的总内阻,包括溶液内阻,正负极的极化内阻以及活性物质和溶液之间、活性物质与集流体之间的接触电阻。电池在恒流充放制式下进行循环,充放电电流保持恒定不变。而随循环次数增加,电池的总内阻在不断增大。因此,电池循环过程中,充电电压平台逐渐升高,而放电电压平台逐渐降低。

图2 不同循环次数的锂离子电池的充放电曲线

本实验采用的恒流-恒压充放电制度在恒流段对电池以较快的速度进行充电,由于极化,电池达到截止电压时,其容量并未充满,恒压段采用渐进式减小电流从而减小极化的办法,恰好可以补充恒流充电的不足,而恒压充电容量也就是电池的极化容量。图3示出锂离子电池循环200次的恒流充电容量和恒压充电容量对比曲线图。从图3中可以看出,随着电池充放电循环次数的增加,在恒流充电过程中所获得的容量随着循环次数的增加呈现下降趋势,相反,在恒压充电过程中所获得的补充充电容量却不断提高。这是由于,电池在循环过程中,内阻不断地上升,电池极化不断增大,从而导致电池恒流段充电容量下降而恒压段充电容量升高。

图3 锂离子电池的恒流容量及恒压容量随循环次数的变化关系

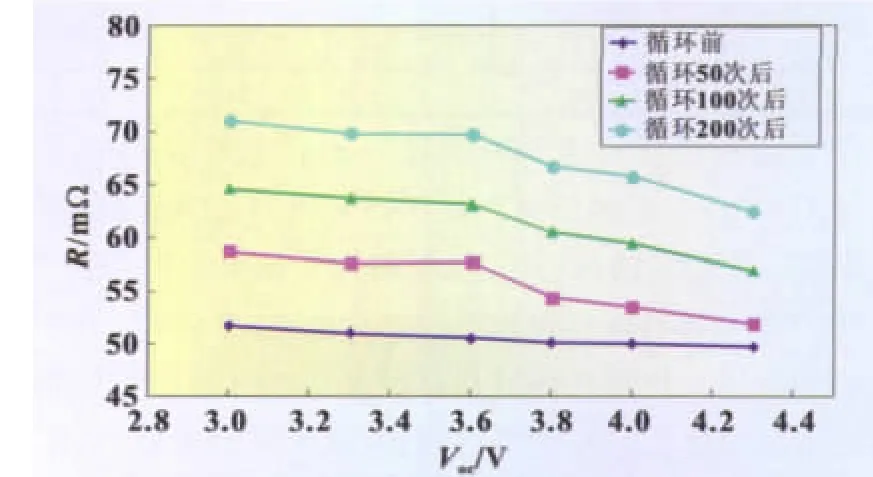

图4给出了经过不同循环次数后电池的交流内阻与开路电压(OCV)之间的关系曲线。可见,电池的内阻随其开路电压的升高而降低,随循环次数的增大而显著增大。在满电(100%SOC)状态下,从化成到200次循环以后,电池内阻由49.7 mΩ升高至62.4 mΩ,内阻增大了12.7 mΩ;而在全放电(100%DOD)状态下,从化成到200次循环以后,电池的内阻由51.7 mΩ急剧升高至71 mΩ,内阻增大了近20 mΩ。这说明,在电池经过200次循环以后,内阻大幅度增大。

图4 锂离子电池循环过程中的内阻变化

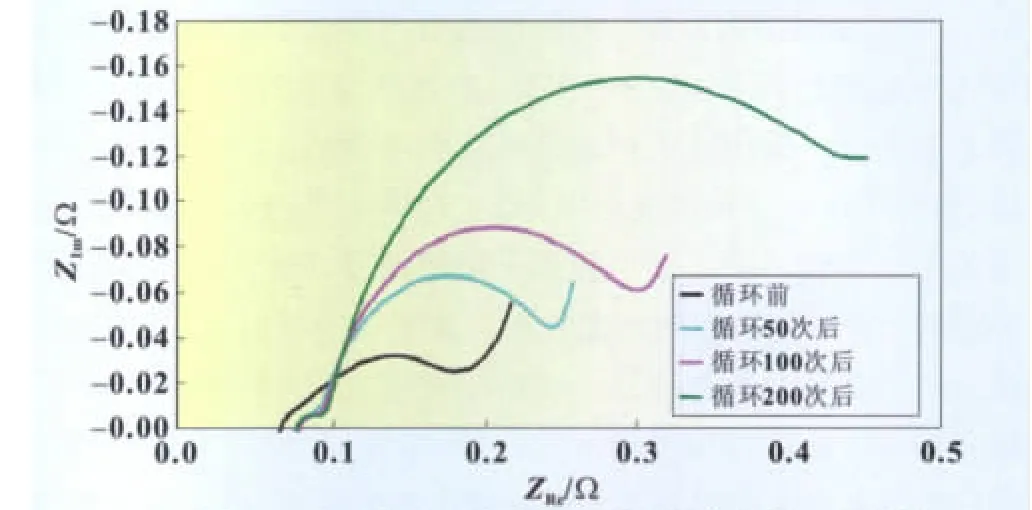

图5示出循环前、50次循环后、100次循环后及200次循环后全电池交流阻抗谱。从图5可见,随着电池循环次数的增加,中频区半圆显著增大。中频区半圆反映电极与电解液界面间的电荷传递阻抗(Rct)[8],由正负极两部分叠加而成,其中正极与电解液界面间的电荷传递阻抗占主导地位。因此随循环次数增加,电极与电解液界面上电荷迁移过程的电荷传递阻抗(Rct)显著增大,这可能是由于正负极活性物质上沉积了高阻抗的钝化膜,以及锂离子脱出/嵌入有效位置的减少导致的,而电荷传递阻抗的增大会导致电池动力学性能的下降,从而导致电池在长期循环过程中的容量衰减。

为了进一步了解正、负极及电解液对锂电池容量衰减的贡献。将循环前后电池中的正、负极取出,准备好一个单面,与新鲜的锂片和电解液组装成扣式半电池,在0.02 C下恒流充放电,电流值的确定是根据活性物质的质量与正负极材料的理论比容量确定的。表1为1865SA电池循环前、循环50次以后、循环100次以后及循环200次以后,正、负极组装成半电池的充放电容量。从表1中容易看出,循环50次和100次以后,负极容量衰减均大于正极容量衰减,负极容量衰减率占全电池容量衰减率的比例分别为55.3%和46.3%;而循环200次后,正极容量衰减大于负极容量衰减,占全电池容量衰减率的29.5%。由此可见,循环过程中,正负极容量衰减率相差不大,而随着循环次数的增加,正负极的容量损失对于全电池容量损失的贡献减小,而活性锂离子的直接损失以及锂离子在正负极之间迁移能力的下降对全电池容量衰减的贡献提高。

表1 电池经过不同循环次数以后的容量衰减率 %

图6为锂离子电池200次循环前后正极表面的形貌照片。从图6可知,电池经过200次循环以后,正极活性物质的形貌没有发生明显的改变,正极材料没有发生粉化、碎化等。

图6 200次循环前后的正极SEM形貌分析

图7 不同循环次数的锂离子电池正极的XRD谱

图5 不同循环次数的锂离子电池的交流阻抗谱

表2 不同循环次数的锂离子电池正极的晶格常数

图7给出循环前后电池正极极粉的XRD谱图,表2给出循环前后电池正极极粉的晶格常数及(003)晶面与(104)晶面的衍射峰强度比。从图7可知,电池在循环前后,其正极材料物相、结构均没有发生变化,始终保持纯的层状LiCoO2晶相,循环200次以后,没有杂相检出,表明在循环过程中,正极材料没有发生相变。从表2中可知,随着循环次数的增加,晶格常数a值保持不变,而c值逐渐增大,这表明LiCoO2材料中的Li/Co比降低,即锂离子的量下降,这表明锂离子电池中的活性锂离子减少。而I003/I104的值逐渐减小,这表明随循环次数增加,正极LiCoO2材料的层状结构规整程度下降,Li+、Co3+离子混排度提高[8]。这可能导致Li+嵌入脱出受到阻碍,从而导致容量的损失。

图8为锂离子电池200次循环前后负极表面的形貌照片。从图8可知,电池经过200次循环以后,负极石墨材料的形貌没有发生明显的改变。没有观察到明显的SEI膜层,这可能与观察的手段有关。

图8 200次循环前后的负极SEM形貌分析

图9给出循环前后电池负极的XRD谱图,表3给出循环前后电池负极极粉的晶格常数及(002)晶面的晶面间距d002。从图9中可知,电池在循环前后,其负极材料物相、结构均没有发生变化,始终保持石墨晶相,循环200次以后,没有相变发生,衍射峰强度有所下降。从表3中可知,随着循环次数的增加,晶格常数变化不大,d002值逐渐增大。利用Mering-Maire公式(也称富兰克林公式)计算负极材料的石墨化度:G=(0.3440-d002)/(0.3440-0.3354)×100%。式中G为石墨化度,%;0.3440为完全非石墨化炭的层间距,nm,0.3354为理想石墨晶体的层间距,即为六方晶系石墨c轴点阵常数的1/2,nm,d002为碳材料(002)晶面的晶面间距,nm。计算可知,从化成电池到200次循环以后电池,负极材料石墨化程度由87.2%下降到75.6%。负极材料石墨化程度的下降会增大Li+插入、脱插的阻力,进而导致容量的损失。

图9 不同循环次数的锂离子电池负极的XRD谱

表3 不同循环次数的锂离子电池负极的晶格常数

图10为循环前后电池隔膜的SEM显微照片,表4为循环前后电池隔膜的空气渗透性比较。从图10可见,在未进行循环的电池隔膜上,可看到明显的隔膜孔隙。随着循环次数的增加,隔膜孔隙逐渐减小。由表4可知,随循环次数增加,空气穿透隔膜所需要的时间增加,隔膜的空气渗透性变差,可推断隔膜的孔隙率下降。电池在化成及前几次循环中会在电极上形成SEI膜,SEI膜可以阻隔电极与电解液接触,避免电解液与电极副反应的进一步发生。然而,实际电池中的SEI膜无法做到完全地隔绝活性物质和电解液。因此,电池在长期循环过程中,电解液在电极界面上还会不断地发生副反应,而这些反应生成的产物会不断地聚集在隔膜上,从而堵塞隔膜孔,导致隔膜孔隙率下降。这会增加锂离子在正负极之间迁移的阻力,从而造成循环过程中的容量衰减。

图10 不同循环次数的锂离子电池隔膜的SEM照片

表4 不同循环次数的锂离子电池隔膜的空气渗透性

3 结论

(1)200次循环后,电池容量衰减率为15.6%;而正极和负极容量分别损失6.6%和4.3%;由此推测电池在前200次循环过程中容量衰减主要来自于活性锂离子的损失以及电极活性材料的损失;(2)活性锂离子的损失主要是由于在循环过程中电解液与正负极活性材料反应不断消耗活性锂离子造成的;正极活性材料层状结构规整度下降,离子混排度提高,表面电荷传递阻抗增大,导致其脱嵌锂能力下降,从而导致容量的损失;负极的容量损失主要是由于负极活性材料上沉积了钝化膜,导致电荷传递阻抗大幅上升,另外负极材料石墨化程度降低,晶体缺陷增多,这都会导致负极脱嵌锂能力下降以及容量的损失;此外,隔膜孔隙率下降,阻碍锂离子在正负极之间移动,导致容量损失;(3) 在电池设计时选择合适的N/P比、提高正负极材料的结构稳定性、优化电解液中成膜添加剂配方进而稳定SEI膜、对隔膜进行表面处理防止隔膜孔堵塞等方面对电池进行改进,有望进一步提高电池的循环寿命。

[1]KWAK G,PARK J,LEE J,et al.Effects of anode active materials to the storage-capacity fading on commercial lithium-ion batteries[J].J Power Sources,2007,174(2):484-492.

[2]SASAKI T,NONAKA T,OKA H,et al.Capacity-fading mechanisms of LiNiO2-based lithium-ion batteries[J].J Electrochem Soc,2009,156(4):A 289-A 293.

[3]ARORA P,WHITE R E,DOYLE M.Capacity fade mechanisms and side reactions in lithium-ion batteries[J].J Electrochem Soc,1998,145(10):3647-3667.

[4]PREMANAND R,DURAIRAJAN A,HARAN B,et al.Studies on capacity fade of spinel-based li-ion batteries[J].J Electrochem Soc,2002,149(1):A 54-A 60.

[5]WRIGHT R B,CHRISTOPHERSEN J P,MOTLOCH C G,et al.Power fade and capacity fade resulting from cycle-life testing of advanced technology development program lithium-ion batteries[J].J Power Sources,2003(119/121):865-869.

[6]ZHANG Y C,WANG C Y,TANG X D.Cycling degradation of an automotive LiFePO4lithium-ion battery[J].J Power Sources,2011,196(3):1513-1520.

[7]LIU P,WANG J,JOCELYN H G,et al.Aging mechanisms of LiFe-PO4batteries deduced by electrochemical and structural analyses[J].J Electrochem Soc,2010,157(4):A 499-A 507.

[8]WOON T J,KYUNG S L.Electrochemical cycling behavior of Li-CoO2cathode prepared by mechanical alloying of hydroxides[J].J Power Sources,2002,104(2):195-200.