空间氢镍电池技术的发展

王传东

(海军驻天津地区兵器设备军代表室,天津 300381)

氢镍蓄电池是镉镍电池和燃料电池技术相结合的产物,氧化镍电极源自镉镍电池,负极采用氢氧燃料电池中具有催化活性的铂气体扩散电极,负极活性物质是氢气,整个电池密封于一个压力容器内,氢气压力变化范围为0.1~6 MPa甚至更大,因此常被称为高压氢镍电池,主要作为储能电源应用于航天领域。

氢镍电池按结构特点可分为IPV、CPV、SPV、DPV氢镍电池。目前在国际上应用最多的是IPV氢镍电池,其次是CPV氢镍电池和SPV氢镍电池。由于IPV氢镍电池介绍较多,本文仅对CPV和SPV氢镍电池的技术发展及应用进行介绍。

1 CPV及应用

(1)单体电池结构设计特点及主要性能指标

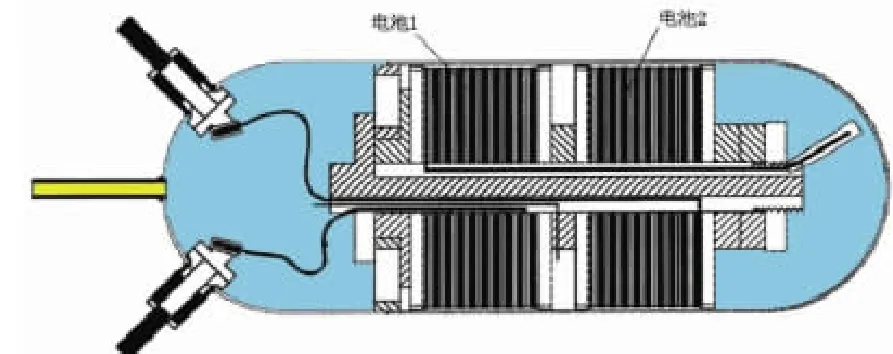

共用压力容器(Common pressure vessel)氢镍电池,是将两个串联极组置于同一个压力容器内,是IPV电池设计技术的扩展,电池电压为2.5 V。美国的Eagle-Pitcher(EP)公司从1976年开始CPV氢镍电池的研究,1984年研制出第一只CPV电池样品,直到1994年10只6 Ah CPV氢镍电池才作为贮能电源用于APEX卫星上。图1为CPV氢镍电池的结构示意图,壳体内的两个极组(每个极组为一个单元电池)串联,其正负极、隔膜等部件完全继承IPV氢镍电池,每个极组的组成也与IPV电池相同,它的焊接环在电池中腰,两个极组被分为上下两部分。与CPV电池结构相关的主要问题是两个单元电池之间的电液桥问题,这会造成电液从一个单元电池迁移到另一个单元电池,最后导致一个单元电池由于干涸而性能下降,阻止单元电池之间形成电液桥,单元电池间一致性、单元电池的电连接是CPV电池的关键。

图1 CPV氢镍电池结构示意图

(2)蓄电池组结构

CPV氢镍电池的应用主要是小卫星平台,电池的容量不是很大,一般集中在6~23 Ah。适应小卫星的安装要求,CPV电池组有以下几种结构形式:

(a)水平安装结构

图2所示是10只6 Ah CPV串联的电池组,电池装入卡套之后水平安装在底板上。这种电池组结构设计优点一是散热面大,非常有利于充放电过程中热量的传导,大大改善电池的热设计;二是有利于保持CPV两个单体电池一致性。缺点是安装面积变大。

图2 水平安装的6 Ah CPV氢镍电池组

(b)垂直安装结构

垂直安装的电池组结构形式是最为常见的安装形式,相比于水平安装结构,缩减了安装面积,但是电池的轴向温差拉大,散热面积小。

(c)整体结构

为适应卫星不同需求,CPV氢镍电池组还有其它的一种结构形式,即底板、卡套为一体。整体式结构增大了散热的横截面积,可以有效降低电池组的轴向温差。而且由于各单体位于同一零件上,单体间也有较大的热传递,也能降低同一蓄电池组件中单体电池之间的温差。

2 SPV氢镍电池的技术发展及应用

单一压力容器SPV(Single pressure vessel)氢镍电池,只需要一个压力容器就可以形成一组电池,即在一个压力容器内串联所有的单体电池。电池组电压为所有的单体电池电压之和。这种结构在比能量、安装面积和内阻等方面具有一定的优势,它的缺点是一旦压力容器出现泄露将导致整组电池失效。

SPV氢镍电池是CPV氢镍电池设计理念的逻辑推广。CPV氢镍电池是两个电极堆串联置于一个压力容器中,SPV氢镍电池是多个电池单元串联置于一个压力容器中,每个电池单元电压为1.25 V,电池单元的数量取决于所需要的电池电压。在SPV氢镍电池中,充放电时所有电池单元工作在同一氢气环境,电池内部无净压力差。此种设计的优点在于提高了电池性能,降低了构造复杂性,减小电池内阻从而简化了电池热设计,降低了总的电池成本。对于一个典型的电压为28 V的飞行器用电池组,含22只电池单元的SPV氢镍电池比由22只IPV单体电池组合的电池组能量密度、比能量高得多;由于结构设计的简化,生产一只SPV氢镍电池比生产一组提供同样功率的IPV氢镍电池组所用的时间要少得多,以EP为例,每周即可生产一只60 Ah、28 V(22个单体)的SPV氢镍电池。

(1)SPV氢镍电池设计

SPV氢镍电池的主要失效机制仍是电解液干涸。电解液的储存被认为是影响电池长期可靠性的关键因素。因而,电解液储存系统对电池显得异常重要。SPV氢镍电池电解液储存系统有两种:FCS(Flexible containment system)和RCS(Rigid containment system)。FCS设计继承早期的Johnson Controls Battery Group,Inc.Bulter,Wisconsin的CPV氢镍电池的设计。RCS设计由EP的Joplin,Missouri吸取在此之前的FCS产品经验基础上开发的。FCS和RCS的不同是根据电池单元壳壁材料、电池单元封装方式、填充端闭合和电路连接的不同划分的。这些设计的不同导致了制造工艺的区别。RCS设计的电池单元可以封装、灌电解液进行电池单元本身的性能试验,在电池装配前进行单元电池的容量等其它电性能匹配试验。相反的,FCS设计的电池单元必须先装配成电池组以压紧电池单元,灌电解液后在充有氢气的锅炉板压力容器中进行充放电循环,在最后密封焊接压力容器之前或之后对电池组进行性能测试。RCS的设计与IPV电池相似,能对电池单元进行匹配,因而提供了更可靠的质量保证,优于FCS的设计。当前,EP生产的SPV氢镍电池都是采用FCS设计,RCS设计还处于内部研究阶段,但毫无疑问RCS相对与FCS来说是一个进步。

(2)电池单元结构设计

电池单元的设计是SPV氢镍电池系统设计的一个技术关键,它必须符合电池组水平上的各种机械、电和热界面的要求。总的设计概念是保证电解液完整性和电池单元之间彼此独立,同时电池内部共用的氢气能自由交换。以22只电池单元、FCS设计的SPV氢镍电池为例,轻质量电池单元用半圆形双层聚乙烯袋封装,和圆柱状压力容器配合,22只半圆形电池单元均分两堆成对叠合置于压力容器的“上、下”两侧,与电池中心轴垂直。每个电池单元包括5个模块,每个模块包括1个吸碱膜,2个背靠背设计的负极片,4个氧化锆隔膜,2个背靠背设计的镍极板和2个扩散网。电池单元中,正负极板交错叠放,相同极性的极板并联连接,并联的正极板数决定了电池的容量。末端的模块有额外的一个扩散网。隔膜、吸碱膜和镍极板为31%的KOH电解液浸湿。为提供电池单元中能让氢气自由出入而电解液不外流的通道,用两个聚合物垫圈将微孔半径合适的Teflon(聚四氟乙烯)憎水膜封在双层的聚乙烯平纹织物袋上并使其交错放置,电池单元内外无直接的气孔通道。与其它种类的氢镍电池相比,SPV电池单元工作于“饥饿”电解液模式,几乎所有的电解液均被电极和隔膜吸收,因而没有游离的电解液。

(3)电池组设计

(a)机械设计

在RCS设计SPV氢镍电池中,主要受力部件是压力容器(Inconel 718)、压缩杆(304SS)、抗震弹簧(SS)、压缩支架(A16061-T6)和锁紧零件(SS)。在FCS设计中的主要受力部件是压力容器(Inconel 718)、压缩杆(钛)、电连接杆(钛)、电极堆 /密封Belleville垫圈(302SS)、电极堆压缩弹簧(钛)和锁紧零件(SS)。

与IPV电池一样,SPV电池的外壳为圆柱状壳体、两端封以半球形的盖、Inconel合金材料的压力容器。壳体与盖之间用焊接环连接并用激光焊密封。RCS设计中,水平的两只电池单元结合在每个圆形的导热板上,三根压缩杆将两列电池单元堆分隔并提供电池堆与压力容器焊接环间的连接。压力传感器(2个)焊在与电池末端的相对的壳盖上,传感器的O形环提供氢气密封。

FCS设计中,22只电池单元每两只结合一个导热翅板堆叠成11个高度。四根电连接杆对称分布在电池堆中心,两根压缩杆置于电池单元圆周附近将电池堆结合在压力容器上。

(b)电设计

RCS与FCS电设计的原则性区别在于电池单元的连接方式不同。FCS设计采用梳子-梳子式机械连接,而RCS设计采用银带导体与电池单元接线端螺钉连接。FCS设计中,将导电极耳焊在梳子型的电连接杆上。基于SPV电池的几何尺寸,它的极耳较IPV电池短得多,因而总的电池内阻要小。电连接杆的设计也为电极提供了额外的机械支撑,帮助避免相反电极之间形成小的电流回路。电接线柱采用机械压力密封,电接线通过Inconel插件但与其绝缘。

(c)热设计

考虑直径为3.048 m的EP生产的SPV氢镍电池,其温度梯度必须小于10℃,以避免塑料电池壁内由于水蒸发引起的电解液浓度不均。散热设计是在两个电池单元间插入导热翅板(6061铝,外镀镍层)以加强径向的传导和减小温度梯度。导热翅板与塑料电池壁及Inconel压力容器器壁紧密结合,减小间隙厚并提供金属-金属的接触。此种设计提供了最大的、直接的热传导通路,将电池单元内的热传导至压力容器上,通过压力容器再将热传导至电池外部基板或直接辐射出去。

3 结论

在空间能源领域,虽然新的技术正在不断被开发出来,但其成熟的飞行经验、高可靠性和长寿命不会使其退出应用舞台。随着氢镍电池技术不断完善及经验积累,未来它还将在空间飞行器上发挥优势,扩大应用范围[1-2]。

[1]李国欣.新型化学电源技术概论[M].上海:上海科学技术出版社,2007:172-218.

[2]LINDEN D,REDDY T B.电池手册[M].汪继强,译.3版.北京:化学工业出版社,2007.