从IC封装产品可靠性谈封装冲切模具优化设计

蔺兴江,代 赋,何文海

(天水华天科技股份有限公司,甘肃天水741000)

切筋成形是IC封装工艺流程中的最后一道工序,是指将封装产品从框架上通过各工位冲切工艺切除并分离,成形具有一定外形尺寸的单只电路。冲切模具结构的缺陷或不足严重影响IC产品的可靠性,为提高产品封装良率和可靠性,冲切模具的优化设计是非常重要的,所以从以下几方面优化冲切模具设计,并说明优化后对可靠性的影响。

1 冲切模具影响产品可靠性

冲切站别发生的产品可靠性问题:载体或焊点分层。原因是胶体受力导致胶体与框架结合面离层,主要表现在塑封工序包封过程中造成胶体偏位或偏心;冲切模具中垫有异物(废料渣、废边框);冲切模具刀具靠胶体设计太近等;均会使胶体受力产生贯通性分层,严重程度下还会造成芯片裂纹及胶体微裂纹。胶体受力产生的微裂纹及贯通性分层严重的直接会导致产品失效,即电性能测试不合格,间接地影响产品使用寿命降低,即产品可靠性能降低,对胶体受力产品可靠性实验后,均有失效的现象.因此冲切站胶体受力产生的分层及微裂纹是集成电路封装过程中重要缺陷之一。

1.1 冲切模具生产过程产生分层及微裂纹的现状

(1)塑封包封过程中胶体偏位冲切后产生的分层(见图1和图2)。

图1 管脚间分层

图2 管脚分层

(2)切筋模具中垫有异物产生的分层及微裂纹(见图 3、图 4和图 5)。

图3 载体分层

图4 芯片裂纹

图5 芯片受力产生裂纹

(3)冲切刀具结构或刀具靠胶体太近,使胶体受力产生分层或微裂纹(见图6、图7)。

图6 胶体受力产生离层1

图7 胶体受力产生离层2

2 冲切模具结构设计优化

2.1 冲浇口工艺的确定和优化

冲浇口工艺的确定和优化见图8、图9。

进料口的设计原则:在保证胶体充满的情况下,尽可能将进料口截面积设计最小(见图10、图11、图 12)。

图8 上胶体进胶

图9 下胶体进胶

图10 浇口设计尺寸

图11 浇口设计位置

当冲浇口凸模(图12)尖角位置分别冲切1、2、3、4(图 11)位置时,产生的问题各不相同,位置1和位置2为常采用的冲切方法,位置3、4一般不采用,会产生胶体崩缺和胶体打烂。

冲浇口凸模与相关配合尺寸:

(1)刀具的形状 (图12有8~10℃的斜角,尖角位置不靠胶体);

图12 冲浇口凸模外形设计

(2)刀具的吃深为2.0 mm;

(3)刀具靠胶体尺寸0.075 mm 靠浇口框架边沿 0.05 mm(图 10);

(4)下胶体与凹模托实过盈0.01~0.02 mm;

(5)考虑冲切方向,即下胶体较上胶体厚,或上下型腔进胶(最好)(见图13)。

图13 最佳进胶设计

2.2 切中筋工艺对产品可靠性影响及优化改善

(1)塑封材料与框架的结合力较差。塑封料的质量(最好使用G6000以上料饼,如G6000、G7000、G8000、G9000等)直接影响与框架的结合。

(2)框架中筋间距与模具设计的匹配关系。框架设计与模具设计的匹配关系如图14所示。

具体的SOP系列产品框架中筋设计及模具设计的对应关系如表1所示。

表1 SOP系列产品框架中筋设计及模具设计的对应关系

图14 冲切模具的配合尺寸关系

(3)切筋凹模支撑胶体(设计时要有过盈)。胶体上模让位约0.02 mm;下胶体完全支撑胶体+0.01 mm左右,且支撑点要超出下胶体圆弧交点处(如图 13)。

(4)凸模与胶体距离设计。按图14设计尺寸C不小于0.075 mm;避免当产品封装后胶体偏出标准时产生分层或裂纹,如下图15。

图15 胶体偏位

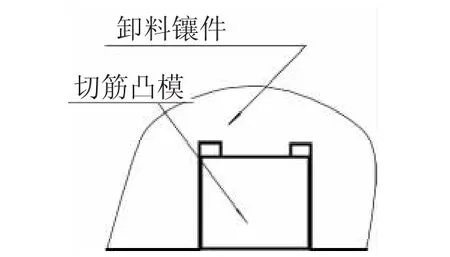

(4)刀具形状(见图 16)。

图16 切筋凸模外形设计

切筋凸模刀口形状设计,有8°~10°的斜角,尖角位置不靠胶体。

(5)切筋凸模冲切导向设计。切筋模具卸料镶件在胶体宽度方向(靠胶体一侧)导向间隙不大于0.05 mm。

(6)下胶体太薄会产生分层(要改善需进行反切)。冲切时可以考虑胶体厚度因素,最好将胶体厚的部分放在下模位置,便于冲切,增加冲切支撑强度,一旦胶体太薄时,采用反切,效果较好。

(7)凸、凹模结构设计(如图 17、图 18、图 19、图20)。凸模可以设计成台阶式结构,减少对胶体的冲击;卸料镶件导向尺寸与切筋凸模基本尺寸一样,只是公差不同,减少凸模在冲切时再胶体方向的摆动量;切筋凹模支撑胶体,且中间部分让位避空;凹模中间打孔,增加废料的吸尘效果,保持模具表面干净。

图17 凸模

总之,冲切模具在实际生产过程中产生的离层及微裂纹对产品的可靠性能和寿命有很大影响,所以改善冲切模具产生分层是封装行业的努力方向。

图18 卸料镶件

图19 凹模

图20 凹模托块

3 未来展望

通过以上的分析与研究,我们可以得出以下结论:要提高IC封装产品的可靠性,胶体内部分层和裂纹进行改善,同时还可以通过改善芯片、引线框架、载片等金属材料表面具有良好的粘接性能的环氧树脂,来提高封装树脂的粘接性能以达到改善胶体内部分层或裂纹现象,从而达到提高产品的可靠性。

当然,影响产品可靠性的原因很复杂,不仅要从冲切模具或塑封模具设计来研究,还要从优化封装结构的设计、框架的设计、封装工艺的改善等诸多因素进行综合分析与研究,才能有效减少或者避免胶体内部分层现象的发生。