映秀湾电站水轮机改造

王昌林

(映秀湾水力发电总厂,四川都江堰611830)

1 概述

映秀湾电站位于四川省阿坝藏族羌族自治州汶川县境内的岷江上游左岸,电站设计水头54 m,最高运行水头66 m,最低水头47 m,设计最大引用流量为240 m3/s。原初步设计电站装机容量为3×37 MW,实际装机容量为3×45 MW,实际最大发电能力为115 MW。电站采用径流引水方式,河流多年平均含沙量为0.72 kg/m3,多年平均过机含沙量为0.33~0.37 kg/m3。电站三台机组全部为哈尔滨电机厂制造,第一台机组于1971年9月投产发电,电站于1972年全部竣工。

原水轮机主要技术参数:

水轮机型号:HL002-LJ-410

转轮型号:A36

最大水头Hmax:66 m

最小水头Hmin:47 m

额定水头Hr:54 m

额定出力Pr:46.7 MW

额定流量Qr:98 m3/s

额定转速nr:125 r/min

飞逸转速nR:250 r/min

吸出高度Hs:-0.5 m

最高效率:91.7%

导叶分布圆Do/D1:1.158 5

导叶高度bo/D1:0.25

尾水管高度h/D1:2.725

蜗壳包角φ:350°

2 原水轮机在运行中存在的主要问题

映秀湾电站始建于1966年8月,1971年9月第一台机组发电,运行至今已有40余年。由于机电设备为20世纪60年代的产品,水轮机的性能指标较低。虽然水轮机转轮选用的是从日本引进的镜泊湖转轮、在60年代末期由哈尔滨电机厂自行设计制造的混流式水轮机机组,但是,由于受当时设计和制造技术的限制,转轮没有进行计算机辅助设计和数控加工,导致水轮机效率设计值偏低;其次,映秀湾电站所处岷江河段属山区河流,流经水轮机过流部件的水流中含有大量泥沙。根据水文资料,电站所在的岷江河流中,多年平均含沙量为0.72 kg/m3,进入沉沙池的多年平均含沙量约为0.41~0.45 kg/m3,泥沙平均粒径为0.123 mm,中等粒径为0.058 mm。特别是“5·12”汶川地震后,水流中的泥沙含量更大,从而造成水轮机过流部件泥沙磨损严重,导致机组检修周期和寿命大大缩短;第三,映秀湾电站原转轮采用2OSiMn铸成,只是在转轮叶片下部的背面和正面以及下环的内表面堆焊或铺焊有3 mm厚的Gr5Cu材料,没有采用全不锈钢结构,转轮的抗磨蚀能力较差,致使大修后水轮机效率快速降低;第四,转轮叶片经过多次大修补焊、铲磨,叶片变形严重,局部已呈蜂窝状且多处出现裂纹;第五,多年统计资料表明,电站的引用流量很少达到水轮机设计的额定流量,机组长期在大大低于设计的额定工况下运行,导致机组运行振动大、稳定性差,从而大大降低了水轮机效率。

3 水轮机改造的目标

在现有水工建筑物和水轮机埋入部件基本不变的条件下,通过运用计算流体动力学数值求解(CFD)技术分析设计并进行数控机床加工制造,使改造后的水轮机达到以下目标:

(1)在不增加过流能力的情况下,通过提高水轮机效率,提升电站的发电能力。

(2)提高水轮机抗磨蚀能力,延长机组大修周期至8 a以上。

(3)提高机组的水力稳定性。

4 转轮的设计与CFD分析

4.1 基础转轮的选择

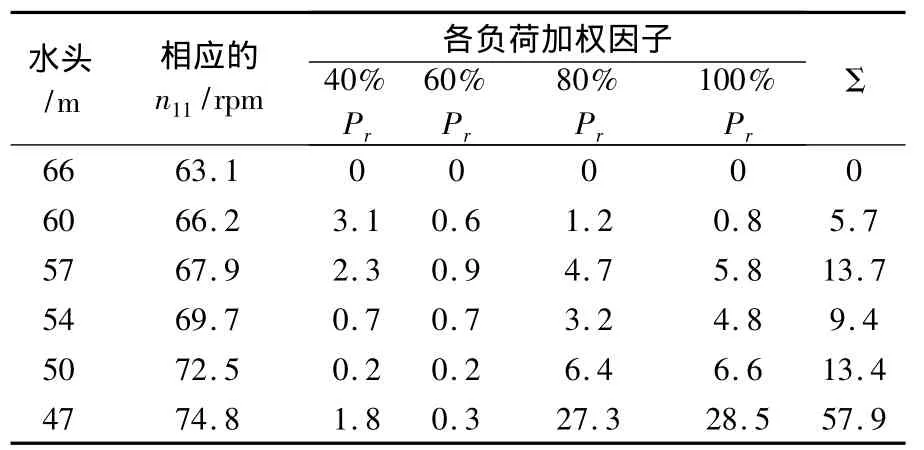

映秀湾电站最大水头Hmax=66 m,额定水头Hr=54 m,最小水头Hmin=47 m。从对电站近年来水轮机运行情况进行的统计得知,机组主要运行在两个区域:一个是汛期,低水头(47~48 m)三台机运行,单台机实际运行工况为38~40 MW;另一个是枯水期,高水头(57~58 m)运行,单台机带60%~100%负荷。表1为根据机组运行情况得出的不同水头、不同负荷的加权因子。

表1 加权因子表

根据电站水头和改造前A36转轮的综合特性曲线,得出电站改造前水轮机运行区域图,各特征水头对应的单位转速见表1。

由于映秀湾电站受引水隧洞限制,三台机组运行时,水轮机引用流量不能达到设计额定流量,故机组不需要提高过流能力来增容,只要求提高水轮机效率,改善机组的稳定性,提高水轮机抗磨蚀能力。因此,电站的改造最终选择哈尔滨大电机研究所最新开发的A982转轮为基础转轮。该转轮经过哈尔滨大电机研究所高水头试验台模型试验得知,其能量指标及空化、压力脉动等性能指标均达到很高的水平,并且经过了北京水科院同台对比试验的检验。

4.2 基础转轮A982性能指标

A982转轮不仅具有较高的能量指标,而且空化和压力脉动等指标也非常理想。A982转轮基本能量参数见表2(相应于模型转轮直径D1)。

表2 A982转轮基本能量参数表

A982转轮压力脉动最大值出现在锥管上游0.3 D2处,在n11=66.5~76.8 r/min,Q11=450~1 000 L/s范围内,锥管上游压力脉动幅值<7%。从模型压力脉动判断,A982转轮运行稳定性非常优秀,并且在A982转轮基础上改型设计的新转轮A606c叶片形状基本能够保持不变。

4.3 转轮轴面对比

实施转轮轴面对比的目的是比较A982转轮在映秀湾电站真机安装中与原结构件的关系,它将决定改造工程量的大小。

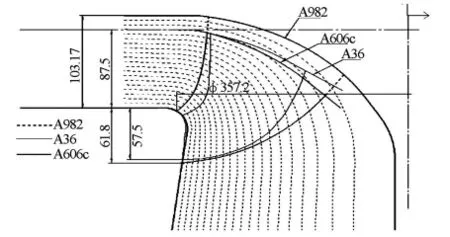

图1 新转轮A606c与A36、A982轴面比较图

从图1可见:

(1)A982转轮的导叶高度bo/D1为0.288,映秀湾电站水轮机的导叶高度bo/D1为0.25。

(2)通过将A982转轮上冠下压,即导叶高度由0.288降低到0.25,如图1中轴面流道所示,成为新转轮A606c的轴面流道。显然,在A982基础上改型设计得到的新转轮A606c,比A982流量减小,在尽量保持原A982叶片形状不变的前提下,基本适合于映秀湾电站的参数要求。

(3)A982转轮下环轴面高度以及转轮出口直径D2与A36基本吻合,故决定采用A982做基础转轮的方案可使映秀湾电站原锥管保持不变,从而不增加改造工程量。

4.4 转轮的CFD分析

4.4.1 流态分布比较

从对新旧转轮在各工况下的CFD计算结果进行分析看,新转轮A606c叶片工作面和背面压力分布均匀,特别是背面压力分布明显好于A36转轮。在最小水头、额定出力工况下,新转轮叶片头部正面速度矢量分布均匀,没有出现叶片进口头部水流撞击产生的回流现象,整个液道间流线分布合理。在最大水头、额定出力工况下,新转轮叶片头部背面速度矢量分布均匀,同样没有出现叶片进口头部水流撞击产生的回流现象。通过多工况CFD分析结果可以预计,叶片正、背面脱流在映秀湾电站水轮机运行范围内基本不会出现,流态分布的均匀性将对整个机组的稳定性非常有利。

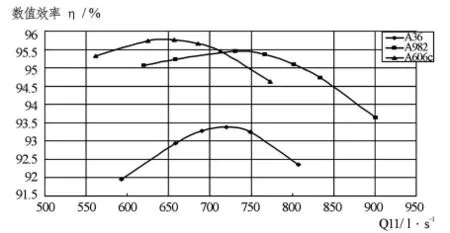

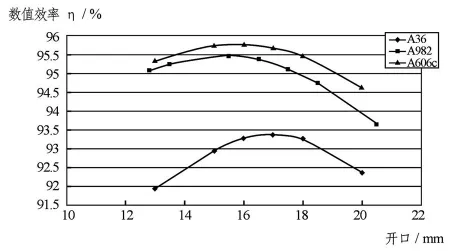

4.4.2 数值效率比较

数值计算着重比较了额定水头H=54 m(相应单位转速n11=71.1 r/min)时的不同流量工况点。从图2数值效率比较结果可知,在不同工况下,A606c数值效率比A36提高了2.5%以上,比改型基础转轮A982提高了0.3%左右。

图2 转轮数值效率比较图

图3 转轮数值效率与导叶开口关系图

映秀湾电站原导叶为正曲率型导叶,而基础转轮A982通道中的导叶也为正曲率型。从图3中可以看出,相应于模型转轮下,A36最优开口在17 mm附近,而A982和改型后的转轮A606c最优开口在16 mm附近,并且以上各转轮单位流量的计算结果与从叶片几何出口面积的比较得出的单位流量相对大小非常吻合。

4.4.3 叶片表面最低压力比较

在计算各个过流部件中,压力最低点常发生在转轮出口,这意味着该区域是最有可能发生空化的。图4为对新旧转轮各工况计算时叶片表面最低压力值比较,其计算压力零点设在叶片进口附近。

图4 叶片表面最低压力值比较图

n11=71.1 r/min相应于映秀湾电站额定水头54 m。计算结果表明,在额定水头下,无论是低负荷工况、最优工况还是额定工况,A606c叶片表面最低压力与A36相比明显得到提高;A606c与改型设计基础转轮A982相比,在流量相同的条件下,最低压力基本相当。由于基础转轮A982相应于映秀湾电站参数条件下的空化裕度较大,改型后叶片表面最低压力值的提高和压力值分布的更加均匀,将会使转轮空化性能比原A36有很大改善。

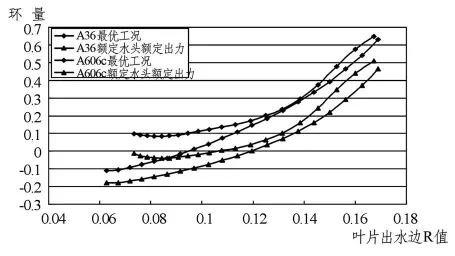

4.4.4 转轮叶片出口环量比较

叶片出水边环量的变化影响转轮出口涡带的变化,一般情况下,水轮机在最优工况点为法向出口时,出口环量基本为零或出口环量较小。因此,控制出口环量,可以适当控制出口旋转涡带的产生。在转轮出口为法向出口时,环量为零,此时为无涡带;在特性曲线最优工况的左侧,出口环量为正,此时涡带为旋转涡带,为不稳定涡带;在特性曲线最优工况的右侧,出口环量为负,此时涡带为柱型涡带,为稳定涡带。出力限制线流量与最优流量之比越大,水轮机稳定运行区域越大。故适当减小叶片出水边环量,可以扩大水轮机稳定运行区域。图5为A36和A606c在各自的最优工况和额定水头、额定出力工况转轮叶片出水边环量分布的比较情况。

由比较得知,改型后A606c转轮叶片出水边环量在最优工况和额定水头、额定出力工况下均比A36有所减小,特别是靠近上冠附近出口环量的降低比较明显。而叶片靠近上冠附近出口环量对转轮出口至尾水管涡带的影响较大。由此可以判断,A606c转轮出口旋转涡带的强度将会有所降低,从而降低尾水管压力脉动幅值,且其水力稳定性亦会得到改善。

图5 转轮叶片出口环量比较图

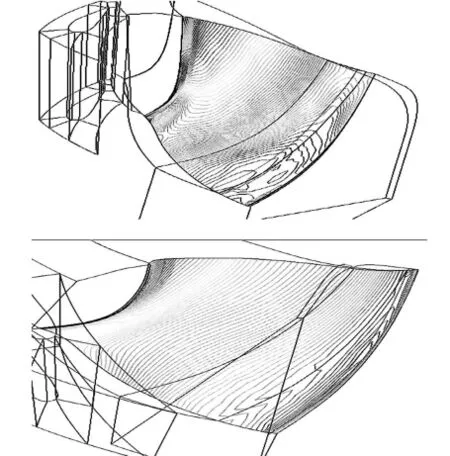

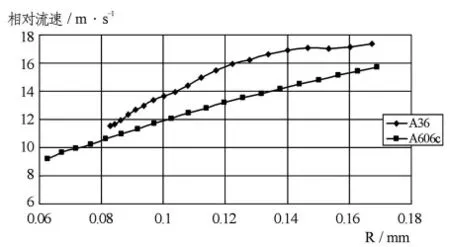

4.4.5 流速比较

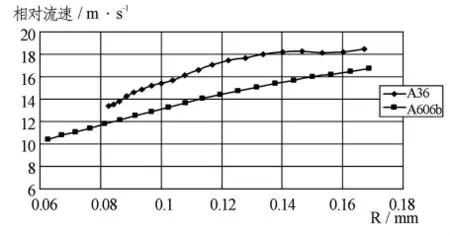

经CFD分析表明,叶片区流速最高的位置在叶片背面出口与转轮下环附近(图6)。图7和图8是映秀湾电站原型转轮A36和A606c转轮叶片出口相对流速量化分析的比较结果。

图6 叶片表面相对流速最大的位置示意图

图7 最优工况相对速度比较图

图8 额定水头、额定出力工况相对速度比较图

图9 蜗壳出流角与固定导叶进口安放角比较图

从图中可以看出,A606c转轮叶片出口附近位置的相对流速在上述两个工况下,分别比原A36降低10%左右,具有较好的抗磨蚀性能。

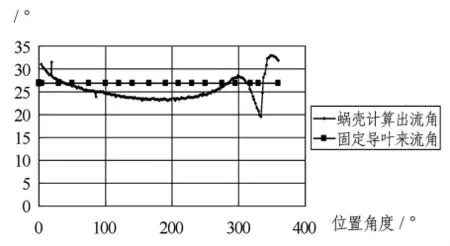

5 蜗壳的CFD分析

根据流场计算结果计算了蜗壳内直径为558.3 mm(模型尺寸D1=350 mm)圆周(固定导叶外切圆)上的出流角。蜗壳出流角与固定导叶进口安放角的比较情况见图9。

从计算结果得知,在整个蜗壳包角范围内,蜗壳出流角变化从23.1°~31°,角度变化范围为8°左右。蜗壳内流态分布也显示出蜗壳压力分布、流线均匀合理。由此表明,映秀湾电站蜗壳CFD计算结果是比较理想的。从图10可以看出,固定导叶进口安放角约为27°,与蜗壳的匹配基本合适。

6 固定导叶与活动导叶的CFD分析

图10为转轮计算得出的导叶最优开口与固定导叶的几何匹配情况。从图中可以清楚地看出,改造后的转轮A606c与正曲率导叶匹配的最优开口(16 mm)时,活动导叶进口角约为25.9°,而映秀湾电站固定导叶出口角为24.3°,其最优匹配关系很好。由此可以从固定导叶与活动导叶几何位置关系上判断,映秀湾电站原固定导叶和活动导叶匹配情况是合理的。

图10 活动导叶最优开口与固定导叶几何关系图

为了进一步分析导叶区域流场分布情况,同时还做了固定导叶与活动导叶的CFD联合计算分析。

从导叶CFD分析结果看,最优开口下,活动导叶进口头部压力驻点基本位于导叶头部中间附近,速度矢量、流线分布均匀,说明转轮计算最优开口时导叶区域流态分布良好。

根据CFD分析结果,计算了不同开口导叶区的水头损失,并以数值效率的形式表示于图11。

图11 导叶区域数值效率示意图

从图中可以看出,导叶区水头损失最小的开口为17 mm左右,也就是说,固定导叶、活动导叶联合计算的最优开口与活动导叶、转轮联合计算的最优开口是基本一致的,说明改造后的转轮A606c用于映秀湾电站与其它通流部件的匹配关系是合适的。

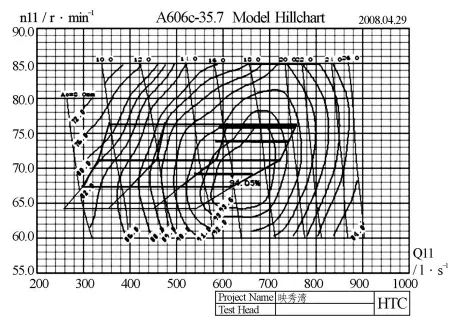

7 预想曲线

本次映秀湾电站改造经CFD分析设计选择的基础转轮为A982,其基本参数比较适合映秀湾电站的参数条件。经过对转轮进行改型设计,使改型后的A606c转轮性能指标得到进一步提高。考虑到映秀湾电站通道和A982通道中异型部件的影响(映秀湾电站蜗壳真机尺寸在X和Y方向分别比A982蜗壳小914.9 mm和865.7 mm;映秀湾电站尾水管高度为2.725 D1,A982尾水管高度为2.81 D1),综合特性曲线需根据CFD分析的结果扣除一些效率,由此得出映秀湾电站水轮机改造的预想曲线见图12。

图12 水轮机综合特性曲线图

8 结语

在基础转轮A982上改型设计得到的新转轮A606c相对于A36转轮存在的问题,新转轮速度矢量、流态分布更加合理,各个工况下转轮的数值效率均得到了提高,叶片表面压力分布有了明显的改善,同时,叶片表面最低压力也有所提高,转轮叶片出口环量分布更加合理,转轮叶片出口区流速得到了降低,并且蜗壳出流角与固定导叶进口安放角的匹配也很合理,固定导叶、活动导叶以及转轮的最优开口匹配关系亦良好。

综上所述,映秀湾电站水轮机改造选用A606c转轮替代原A36转轮方案,能够满足电站提高水轮机效率、稳定性和延长大修周期的目的。该方案还能保证活动导叶翼型不变,尾水锥管不变,进而可以降低水轮机改造工程量及工程造价。