变频调速典型控制系统(四)

马小亮

(天津电气传动设计研究所,天津 300180)

第4讲 多电动机转速控制系统

多电动机传动指一个生产机械或一个工艺区段中有多台电动机,它们的运动不独立,彼此之间存在约束,例如存在机械轴或通过被加工物体连在一起(另一种机械联系)。多电动机传动中的每个电动机调速系统都基于第1讲第1.4节介绍之基础调速系统,为满足生产工艺要求它们也需要辅以第3讲介绍的工艺调速典型转速控制环节,本节介绍由于彼此约束而需要增加之各调速系统间的协调控制措施。

4.1 有转速静差系统

这类系统常用于辊道类传动,解决电动机之间的负荷分配不均问题。辊道用于输送货物,许多辊子排成一列,每个辊子或几个辊子用一台电动机驱动,整列辊子多台电动机以同样转速一齐转动,带动货物运动,图1为其示意图。

图1 辊道传动示意图

在输送过程中,货物逐次通过辊子,当货物压在某个辊子上时,驱动该辊子的电动机就有负载,货物没来前或离开后电动机空载。如果货物较长,同时压在几台电动机驱动的辊子上,则由这几台电动机共同推动货物,于是出现负荷分配问题。受货物和辊子间摩擦力约束,同时受压的几个辊子表面的线速度必须相等,受加工误差和摩损程度不同影响,辊子直径不会完全相同,因此要求电动机转速有微小差异。基础调速系统是转速无静差系统,若转速给定一样,它们的稳态实际转速就一样,把这系统用于辊道传动,将造成线速度高的辊子拖线速度低的辊子走的情况,两台驱动电动机负载差别巨大。辊道传动用于运送货物,对转速精度和调速范围都要求不高,常采用无转速传感器调速系统,由于转速观测存在误差,即使转速给定一样,各电动机的实际转速也不完全相同,也是负荷分配不均的原因。

为解决辊道电动机之间的负荷分配不均问题,希望各台电动机的调速系统都是有转速静差系统,随负载转矩加大,转速逐渐略微下降,它们的外特性示于图2,图2中纵坐标v表示辊子表面线速度,横坐标是负载转矩T。原来线速度高的辊子的负载转矩大,转速下降多,原来线速度低的辊子的负载转矩小,转速下降少,从而使得二者线速度实现平衡。设货物同时压在辊1和辊2上,二者的外特性略有差别,辊1略高于辊2,压上货物后二者线速度相同,则辊1电动机的负载转矩为Tl,辊2为T2,Tl>T2。外特性越硬(下垂小),负载差越大;外特性越软(下垂大),负载差越小。

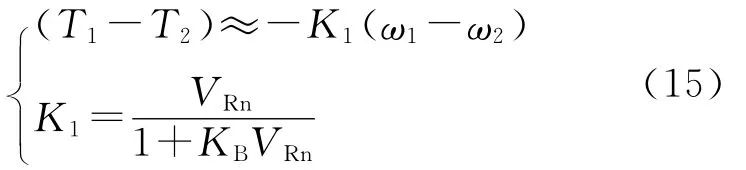

有转速静差系统通过在基础系统中加入“下垂环节”(“droop环节”)实现,它是从ASR输出到输入的负反馈,反馈系数为KB,框图示于图3。

图2 有转速静差系统外特性

图3 有转速静差系统框图

在稳态,ASR之PI调节器输入=0,ATL使电动机实际转矩T等于给定转矩T*,

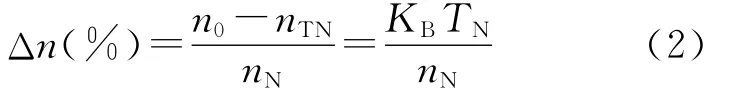

由于电动机的空载转速n0等于给定转速n*,则转速下垂率

式中:nN和TN为额定转速和转矩;nTN为额定转矩对应的转速。

在采用相对值计算时nN=TN=1,

则

KB越大,转速下垂率越大,负荷差越小。KB也不能太大,否则从空载到带载的转速差太大,对货物的进入和离开辊道不利,对运货速度影响也太大。通常设置Δn(%)=10%~15% 。

除辊道类传动外,这类有转速静差系统还用于其他需要简单负荷均衡的设备,例如轧机的立辊传动。立辊装于水平辊(主轧辊)旁,任务是轧制轧件的边缘,它的功率远小于水平辊,当轧件同时位于这两组辊中时,立辊转速只能随水平辊走,受轧辊和轧件材质、尺寸、温度等参数影响,两组辊的转速很难匹配,为防止立辊负载过大或过小,要求立辊采用有转速静差系统(主辊为无转速静差系统)。

4.2 多单元(分部)协调控制系统[1-2]

生产机械由多个单元(分部)组成,通过被加工的工件连成一体,例如:造纸机、印染机、连续轧钢机等,各单元之间的运行速度必须保持一定的比例关系。要求各单元的电气传动装置本身运行稳定、鲁棒性好、不受电源、负载以及环境变化的影响,并设置各单元之间的协调控制环节。有的机械还要求在生产中同步加减速(在加减速期间也能保持各单元速度比例不变),为此要求各电动机转速对斜坡给定有良好的动态跟踪性能。

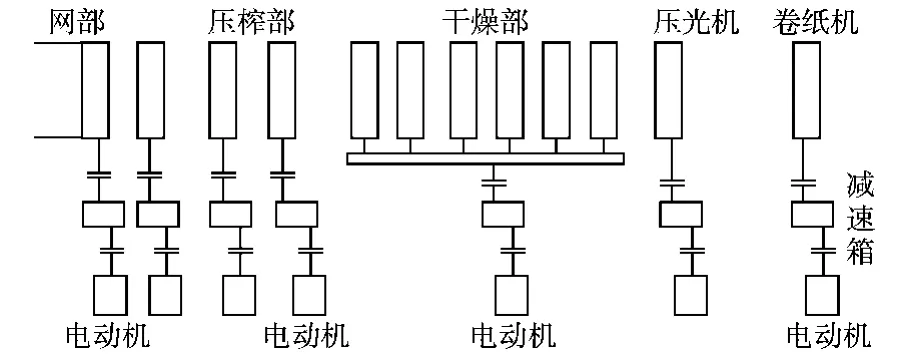

在造纸机中,纸浆连续地从网部流出,经压榨部脱水、干燥部烘干、压光机压光,最后,由卷纸机卷纸。上述每个部分都称之为分部,由一台或多台电动机驱动,示于图4。生产时,由于纸张的伸缩,各分部之间应有一定的速度差,通常称为速度差控制。由于生产是连续进行的,必须保持该速度差稳定不变,不受负载、电网、温度等扰动影响,否则会影响纸的定量,甚至造成纸张断头。这就要求每个分部传动都是在第3讲第3.2节中介绍的稳速系统(卷取机控制参见第5讲)。为协调各分部速度,让它们的转速给定都来自一个实现速度差控制所需的转速链给定环节。

图4 分部传动造纸机

在连续轧钢机中,钢材同时在几个机架中进行轧制,只有通过这些机架的钢材秒流量相等,才能不出现机架间堆钢或拉钢现象,使生产连续进行。连轧机组中Rb和Rc两个机架的连轧示意图绘于图5。

图5 连续轧钢示意图

钢材经Rb轧制后,厚度、宽度和线速度从ha,wa和Va变为hb,wb和Vb,再经 Rc轧制,进一步变为hc,wc和Vc。秒流量相等指每秒通过轧辊的钢材体积相等,即

由于Vb比例于Rb的转速nb,Vc比例于Rc的转速nc,所以在两组辊直径相同时

也就是说,实现连轧生产的条件是各机架间的转速比要等于各段轧件横截面面积之反比,并在该轧件的全部轧制过程中维持这种关系不变,不受各种扰动影响。不同于造纸机的平稳负载工况,连续轧钢机在各机架咬钢时会受到突加负载冲击,为避免这种强负载扰动破坏秒流量平衡关系,要求驱动每个机架的调速系统都是在第3讲第3.6节中介绍的抗负载扰动系统。为协调各机架速度,让它们的转速给定都来自一个实现转速比控制所需的转速链给定环节。

许多连轧机都是恒速轧制,即在轧制一块钢材的全部过程中(从开始咬钢到轧完抛出)轧制速度不变,只有在改换规格品种时才改变速度。高速带钢轧机却不同,它要求低速咬入,咬入后升至高速轧制,快结束时再降至低速,因此要求所有机架带钢同步加减速,在加减速过程中也维持秒流量平衡关系。为此转速链给定环节应具有在加减速期间保持转速给定比不变的功能,同时每个调速系统应具有优良的对转速给定跟踪功能,也就是说需有转速预控环节(参见第3讲第3.4节)。

从上述2个应用实例知道,多单元协调控制系统中各单元应是具有良好抗干扰能力的无转速静差调速系统,为连续生产它们的转速彼此之间应保持一定比例关系,因此需要用一个转速链给定环节协调各单元的转速给定量。转速链给定环节应具有下列功能。

1)能根据工艺模型设定各单元转速给定之间的比例关系。

2)由于工艺模型不可能和实际情况完全符合,另外生产中工艺条件 (例如被加工材料的成分、温度、厚度、辊径等)也在不断变化,事先设定的转速链需要在生产中不断进行人工或/和自动修正(加入附加转速给定),这附加修正量还要参与下一个单元的调节。

由上述两项要求,综合出转速给定链关系式

3)所有转速给定同步升降,即在加减速过程中维持式(6)关系不变,为此用一个斜坡给定RFG产生信号,其他所有转速给定都按式(6)算出。

转速给定链框图示于图6。

图6 转速给定链框图

转速给定链的自动修正已广泛应用,常用的方法有张力控制和活套(或跳辊)控制2种。在设计自动修正系统前,先要依据工艺安排从所有单元中选择一个基准单元,例如第1个单元或最后一个单元或中间某一个单元,它的转速给定不修正。在基准单元后面的单元根据该单元前面的张力或活套(或跳辊)高度偏差修正其转速给定;在基准单元前面的单元根据该单元后面的张力或活套(或跳辊)高度偏差修正其转速给定。有自动修正后,人工修正通道仍需保留。

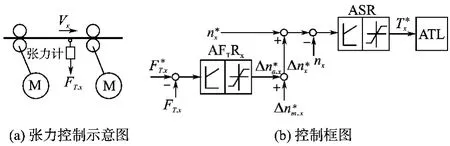

第x单元的张力控制示意图绘于图7a,其控制框图绘于图7b。张力计测出的张力信号与张力给定比较后,经张力调节器AFTRx,产生自动修正的转速附加给定,它与人工修正量相加得总修正量,送至转速链给定环节,去修正该单元的转速nx。

图7 第x单元张力控制示意图和控制框图

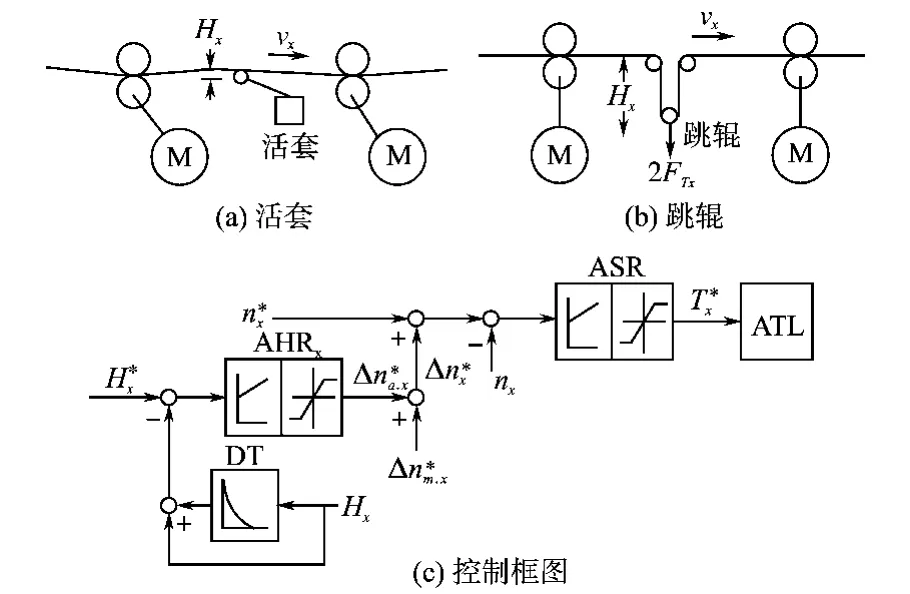

第x单元的活套控制示意图绘于图8a。借助气动、液动或电动推力把活套臂抬起,绷紧被加工的带(线)材,根据活套臂抬起角度可以算出活套高度Hx,如果前后单元转速不合适,Hx就要变化,可以通过活套高度闭环来产生该单元转速给定的自动修正信号,维持Hx不变,从而实现连续生产。例如发现Hx加大,经调节器产生自动修正信号,去增加后面单元的转速或减小前面单元的转速,使Hx恢复到给定值。类似的设备还有跳辊,示于图8b,借助气动或液动拉力把跳辊拉下,绷紧被加工的带(线)材,若跳辊的自重和拉力之和为2FTx,则带(线)材中的张力等于FTx。在前后单元转速不匹配时,跳辊高度Hx就要发生变化,也可以通过Hx闭环来产生该单元转速给定的自动修正信号。活套(或跳辊)控制框图与图7b一样,只是把图中的张力给定和反馈信号变成活套(或跳辊)高度给定和反馈Hx,调节器的名字改为AHRx,示于图8c。为避免Hx在平衡位置附近来回跳动,在Hx反馈通道中需加入微分环节DT(微分负反馈)。跳辊有时也用于卷取(开卷)机控制,由于它们的卷径D是变化量,相应电动机转速也随之变化,所以框图中的转速给定应根据线速度vx和卷径D算出=KDvx/D(KD为比例系数),见第5讲第5.3节中式(9)。

图8 第x单元的活套和跳辊示意图及其控制框图

注意:张力控制和活套控制都需要有投入环节,只有在工件已绷紧及张力已建立后才能把转速自动修正环节投入,并要限制的最大修正范围(10%左右),否则会带来振荡,例如发现工件松了,没有反馈量了,马上增加后面单元转速,工件突然绷紧,张力过大,又赶快减速,造成工件一紧、一松来回振荡。另外在工件即将过去时,还需设置张力控制或活套控制的退出环节,防止工件过去后,张力突然消失,活套高度突然变化,给调速系统带来冲击。

4.3 有机械联系的多电动机主从控制系统[2-4]

生产中经常遇到有机械联系的多电动机传动系统,特点是电动机之间的转速彼此受约束,主要有如下几类:

A.2台或更多台电动机同轴传动或经齿轮箱连在一起,例如大型轧机的多电动机主传动或卷取机传动、压下传动等,电动机间的连轴短、粗,属于钢性联系;

B.大型多点提升机、升船机、双臂推料机等传动,其特点是电动机间的连轴细、长,属弹性联系;

C.宽轨距行走机构等,每个车轮由一台电机拖动,轮间无机械轴连接,它们的转速靠轮子与轨道的摩擦和机构钢架相互约束,也属弹性联系;

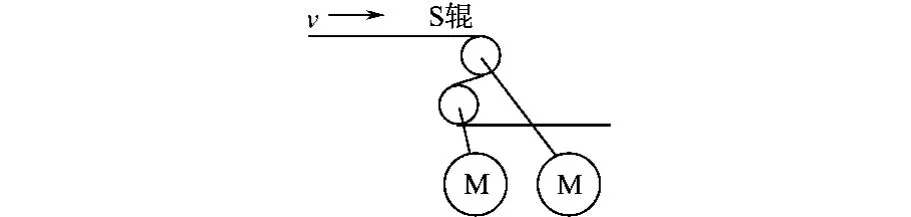

D.带钢加工、造纸、印刷、印染等生产线中的S辊传动,每组2或3个辊,彼此间无连轴,其转速靠套在它们上面带材的张力相互约束(见图9),特点是时有机械联系(套上带材正常工作时)、时无机械联系(上料、下料及打滑时),其联系也有一定弹性。

图9 S辊示意图

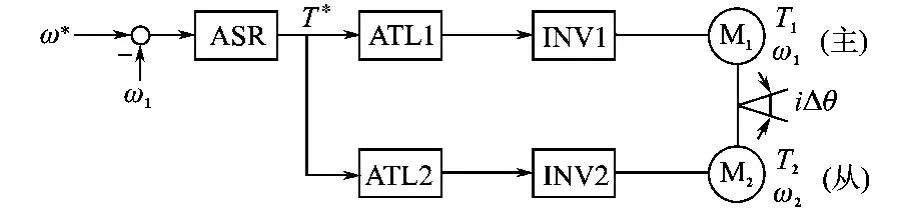

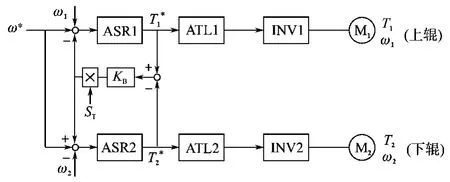

因电动机转速受机械联系约束,这类系统宜釆用主从控制,一台电动机的控制设计为主系统,由它决定转速,其他电动机的控制设计为从系统,任务是均衡电动机间负荷。最常用的主从控制系统示于图10,2套电动机的控制共用1套转速调节器ASR(主系统有转速调节器,从系统没有),其输出作为2套转矩控制环ATL1和ATL2共同的转矩给定,2个转矩环促使2台电动机的实际转矩等于同一给定值,从而实现负荷均衡,称这系统为经转矩环负荷均衡的主从系统TLBS(load balancing system via torque loop)。

图10 TLBS系统框图

对于刚性联系(A类)的多电动机传动,TLBS系统好用,负荷均衡效果好,但对于弹性联系(B~D类)传动,它不大好用,负荷虽然也均衡,但机械弹性和间隙会带来扭振,对于C和D类传动,它还存在“打滑”后机械联系断开,从电动机转速失控问题(“打滑”后摩擦减小,由于从系统没有转速环,它仍产生和主系统一样的转矩,造成从电动机的电动转矩大于负载转矩,电动机加速,越加速摩擦越小,打滑越严重)。

4.3.1 TLBS系统的轴弹性扭振

图11示出最常见的两电动机传动情况,2台电动机经减速机和机械轴联在一起,本文以它为例分析弹性扭振产生机理,其结果也可用于更多电动机传动及C和D类无连轴的传动。

图11 有机械轴的两电动机传动

在分析中,转矩T和角速度ω都是相对值,无量纲和单位,角度的单位是弧度(rad)。在分析中把整个转矩环看成一个时间常数为σT的小惯性环节,由于σT远小于扭振周期,近似认为扭振时转矩实际值T无滞后的跟随其给定值T*变化,即T=T*。

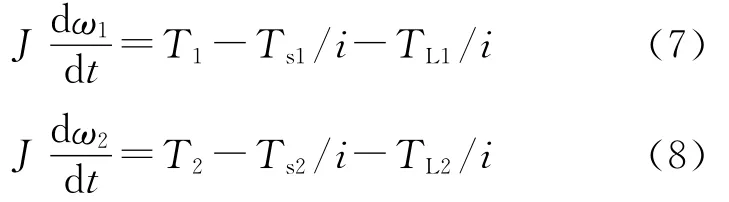

由图11,写出两电动机的运动方程

式中:ω1,ω2为两电动机角速度;i为减速机减速比;Ts1和Ts2为机械连轴两端之负载转矩;TL1,TL2为两外加负载转矩;J为折合到电动机轴的惯性时间常数,J=(2πfN/p)J(m)/TB,J(m)为转动惯量测量值,(2πfN/p)为角速度基值,fN为电动机额定频率,p为电动机极对数,TB为转矩基值。

式(7)和式(8)相减 并用微分算子s□代替d□/dt(□为变量名),

式中:ΔTL为折算到电机轴上的外加负载转矩差,ΔTL=(TL1-TL2)/i。

考虑到

及在TLBS系统中T1=T2=T*(两转矩环ATL1和ATL2的转矩给定相同),则系统运动方程

式中:Δθ为机械轴扭转角,rad;ωB为机械轴角速度基值;K为轴弹性系数;s为微分算子。

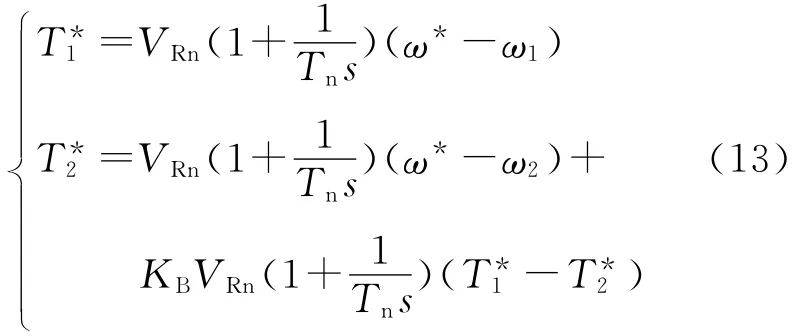

由于式(11)中没有s一次项,该运动方程是一个无阻尼的振荡方程,虽然两电动机的转矩相同,负荷均衡,但存在转速ω和轴转矩KΔθ振荡。振荡角频率

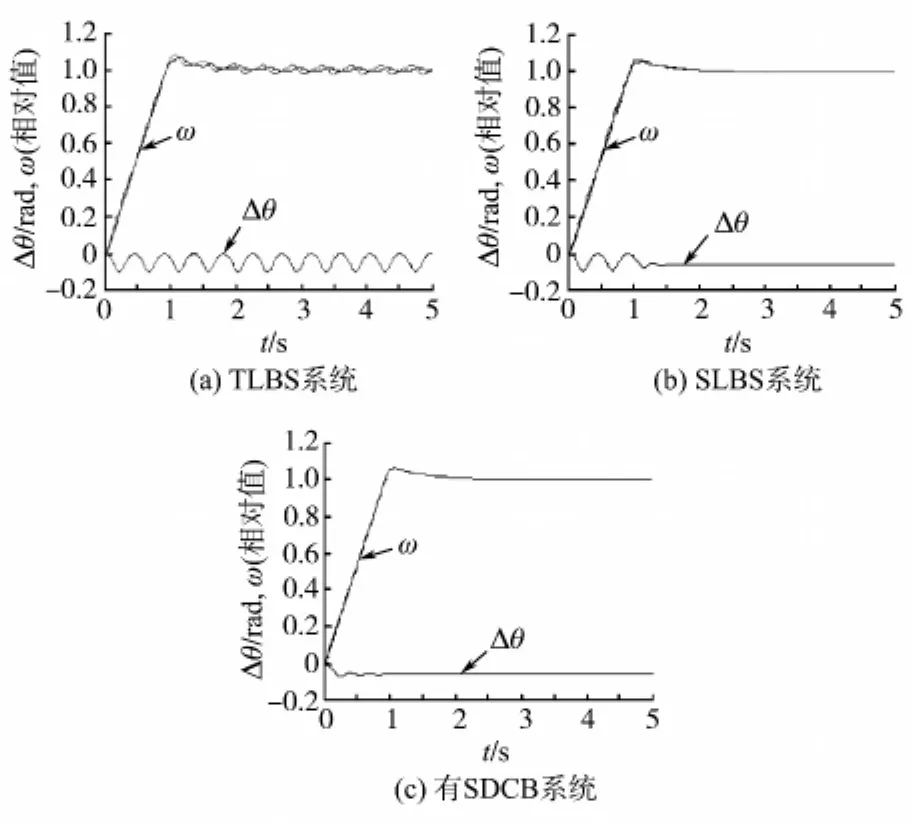

仿真结果示于图12,从图12中可以看到扭振。

图12 TLBS系统仿真结果

如果机械轴短而粗,弹性系数K非常大,角频率ωo很高,电动机转速响应不了,扭振便不会发生,因此这类主从系统适合用于两电动机“刚性”联系场合(A类)。

4.3.2 经转速环负荷均衡的主从系统(SLBS)

弹性联系(B~D类)传动宜采用经转速环负荷均衡的主从系统SLBS(load balancing system via speed loop),其框图示于图13,主、从两套系统都有转速调节器ASR1~ASR2及转矩环ATL1~ATL2,但在从系统的转速调节器输入端接有两转矩给定值之差信号KB(-)。SLBS具有一定抑制扭振能力,并能解决“打滑”时转速失控问题。

图13 SLBS系统框图

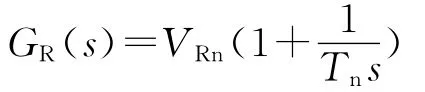

图13中,两转速调节器是同样的调节器,传递函数均为

式中:VRn,Tn分别为转速PI调节器的比例系数和积分时间常数。

由图13,2套系统的转矩给定

多数情况下,在扭振发生时[1/(Tns)]≪1,则式(14)可以近似改写为

把式(10)和式(15)代入式(9),则系统运动方程近似为

和式(11)相比,由于增加了s一次方项,式(16)是有阻尼的二阶运动方程,阻尼系数

产生阻尼作用的原因是系统通过转速调节器在两电动机转矩差T1-T2中引入了转速差ω1-ω2信号,相当于引入了转角差Δθ的微分负反馈,起稳定作用。仿真结果示于图14,从图14中看到:在启动期间,由于转速调节器饱和,T1-T2=0,无阻尼作用,KΔθ等幅振荡;启动结束后,转速调节器退出饱和,T1-T2≠0,引入阻尼,转速和KΔθ振荡衰减,振荡频率与式(12)相同。

图14 SLBS系统仿真结果

对于C和D类传动,“打滑”后机械联系断开,由于SLBS系统的主、从系统都有转速调节器,不会发生转速失控。

该系统的另一特点是容易实现“冗余”要求,即在一套电动机或调速装置故障时,靠另一套仍能拖动机械继续工作,并且在切除故障系统时不会给机械运行带来大的冲击,因为主、从两套系统都有转速调节器。从系统故障时,主系统是无静差调速系统;主系统故障时,=0,从系统是有静差调速系统。这个特点对提升类设备的安全运行尤为重要。TLBS系统在从系统故障时能继续工作,而主系统故障时不能继续工作,因为从系统沒有转速调节器,即使从系统临时投入转速调节器也会给系统带来冲击。

4.3.3 有转速差补偿环节(SDCB)的主从系统

SLBS系统具有一定抑制扭振能力,多数情况下能有效抑制轴扭振。但它的抑制能力取决于转速调节器参数,而这些参数是根据调速要求选取的,若不满足抑制扭振的要求,就需要辅以其他抑制扭振措施,加入转速差补偿环节SDCB(speed difference compensation block)就是常用的一种,它可用于TLBS和SLBS两种系统。

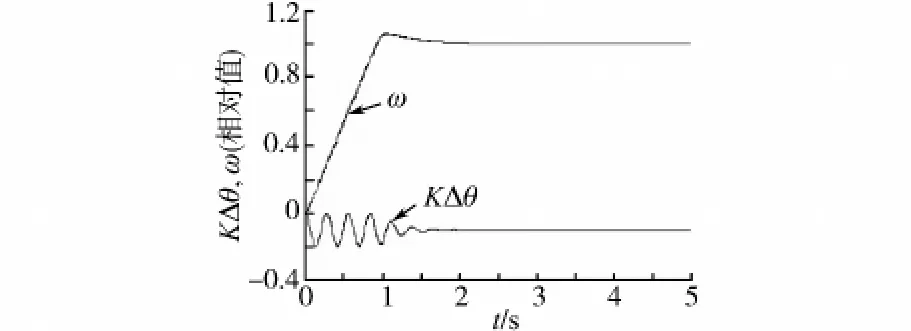

有SDCB的SLBS系统框图示于图15。该系统的2个转矩给定信号中,分别加入负和正转速差信号KC(ω1-ω2),则

图15 有SDCB的SLBS系统框图

系统运动方程

式中,系数K1的定义同式(15)。和运动方程式(16)相比,s2Δθ项和Δθ项系数没变,仅sΔθ项系数加大,阻尼作用加强,阻尼系数的大小可以通过改变增益KC来调整,衰减振荡频率与式(12)相同。

有SDCB的SLBS系统仿真结果示于图16,图16和图14相比较,加入SDCB后系统对扭振的抑制作用大大加强,且在转速调节器饱和期间也有抑制作用。

图16 有SDCB的SLBS系统仿真结果

如果有N台有机械联系的电动机(N>2),则送至第x套调速系统转矩环ATLx输入端的转速差补偿信号为,

4.3.4 机械间隙对扭振的影响

造成扭振的因素,除连接轴的“弹性”外,还有机械齿轮和接手的“间隙”。机械间隙的特性表现为死区特性,示于图17a,图17a中纵坐标ΔTS为折合到电动机轴上的机械轴扭曲转矩ΔTS=(Ts1-Ts2)/i。

式中:θ0为机械轴间隙,rad。

式(7)和式(8)相减,得系统运动方程

由于ΔTS的特性为非线性特性,不便直接解析,宜分段线性化,用相平面分析。

对于TLBS系统,T1-T2=0,是无阻尼的不衰减振荡系统(见图17b);对于SLBS系统和有SDCB系统,是有阻尼的衰减振荡系统(见图17c),阻尼越强衰减越快,直至全阻尼(无振荡)。3种系统的仿真结果示于图18,其中,图18a是TLBS系统;图18b是SLBS系统;图18c是有SDCB系统。

图17 ΔTS特性及系统相平面图

图18 有间隙系统仿真

4.3.5 工程应用实例

4.3.5.1 双电动机传动

某些大型轧钢机为了增大功率、减小惯量采用双电动机驱动模式,2台电动机的轴直接串联起来,共同驱动轧机。大型龙门刨床为降低惯性、减少反转时间,也用双电动机驱动模式,2台电动机的轴通过齿轮联在一起,共同驱动机床。这样的机械联系属“刚性”联系(A类),都采用图10所示之TLBS系统,简单,负荷均衡效果很好,转矩平稳,无扭振现象。

4.3.5.2 升船机传动

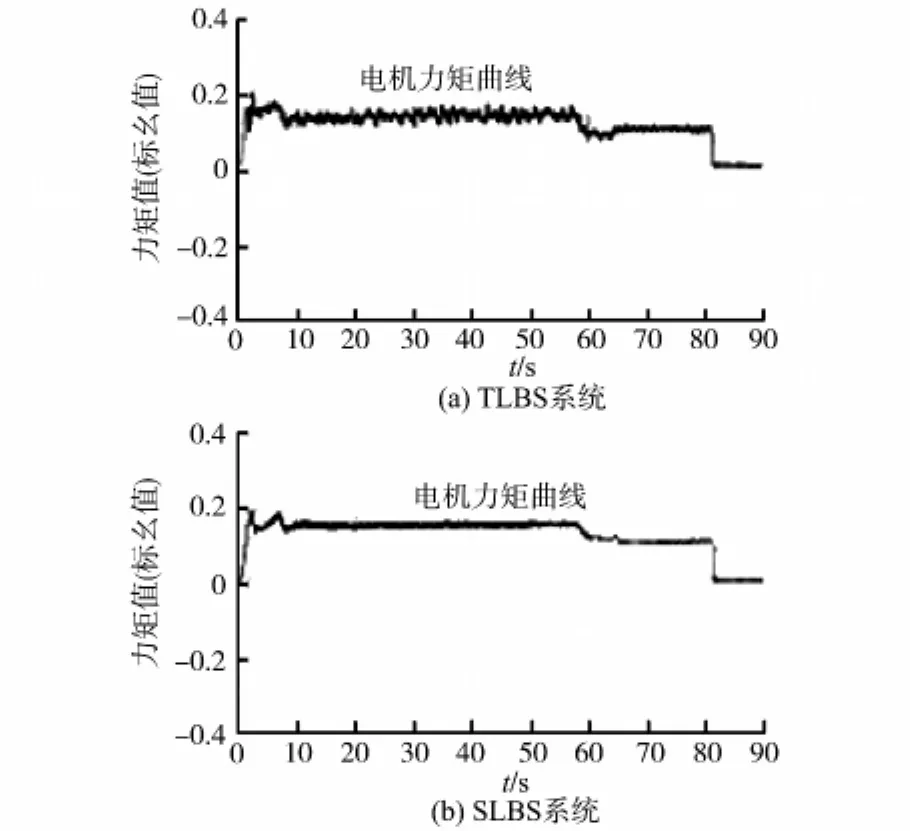

某升船机由4台电动机共同驱动,提升及下放水槽,电动机间相距较远,通过细长的机械轴彼此相连,属弹性联系(B类)。由于机械间的弹性和间隙会给系统带来什么影响没把握,设计了TLBS系统(见图10)和SLBS系统(见图13)2套控制方案。试验结果表明:2种系统都能实现负荷均衡;SLBS系统运行比TLBS系统更平稳,水槽中的水晃动小(这对船在水槽中的安全很重要);在运行中途切除主系统,靠余下的3套从系统仍能把水箱平稳拖至终点,切除时系统无冲击(“冗余”功能),水槽中的水不晃动。在图19中示出提升时2#电动机的转矩波形,从图19中看到,TLBS系统有扭振,SLBS系统无扭振,转矩波形较平滑。

图19 升船机实验波形(2#电动机)

4.3.5.3 钢水包主提升传动

某炼钢厂钢水包主提升机有2个主吊钩,分别钩住钢水包两边,每个主钩由1台电动机驱动,两低速轴通过1根细长的机械轴联在一起。它的原设计是传统TLBS系统(见图10),投产后高速时机械声响很大,振动明显,电动机与减速机之间的联轴器处有响声,提升时两电机的转速和转矩电流波形示于图20。主系统转速波动小,因为它有转速反馈;从系统转速波动大,因为它无转速反馈;二者转矩波动基本一样,因为通过机械轴传递的扭曲转矩一样,只是符号相反。

改用SLBS系统(见图13)后,速度和转矩振荡消除,机械振动明显减小,联轴器处的声响消失,两电机的转速和转矩电流波形示于图21(从系统波形图中的中间波形为放大了的两电动机转速差)。

4.3.5.4 S辊传动

图20 TLBS系统波形

图21 SLBS系统波形

S辊是带材生产线中常用设备,用来控制带材在某生产段的速度。它由2个或3个辊组成,每辊由1台电动机驱动(见图9),带材包在这几个辊外,以扩大带材和辊面接触的面积,增加摩擦,从而增加对带材的拉力。这几台电动机间的机械联系靠带材的摩擦力和张力实现,特点是在生产不正常时可能出现“打滑”情况,机械联系断开,另外在穿带和卸带时也无机械联系,属D类时有机械联系、时无机械联系的传动,其联系也有一定弹性。这类传动的控制都釆用图13所示SLBS系统,由于主、从系统都有转速环,故在机械联系断开时它们仍能正常工作,不失控,并有一定抑制弹性振荡能力。从运行情况知:电机负荷均衡,带材运行平稳,无扭振,“打滑”时电动机转速不失控。

S辊传动的另一个特点是,几台驱动电动机的额定功率往往不同,负荷均衡的含意不是几台电动机转矩(电流)大小相同,而是与电动机额定值成比例。只要在调试时按相对值设定转矩参数,且取额定转矩为相对值的基值,这个要求就自然满足。

4.4 大型轧机的单辊传动系统[1-2]

大型轧机的上下轧辊传动分为成组传动和单辊传动2类。在成组传动中,1台电动机通过齿轮基座同时传动上、下2个轧辊。在单辊传动中,无齿轮基座,2台电动机各自驱动1个轧辊,示意图绘于图22。与成组传动相比,单辊传动可以获得更大轧制功率、更小转动惯量。

图22 单辊传动示意图

单辊传动的特点是,上、下辊传动之间时有机械联系,时无机械联系。在咬钢之前和抛钢以后,上、下辊传动独立,无机械联系;在轧钢时,通过轧件与轧辊的摩擦把上、下辊传动联系起来,彼此转速受约束。前面介绍的S辊传动也是时有、时无机械联系的多电动机传动,但它的无联系工况很少出现,正常工作时多是有联系工况,所以它采用主从工作模式。有机械联系时,从系统只起负荷均衡作用,在机械联系断开时,由于采用SLBS系统,从系统也能正常运行,但因主从系统结构不同,二者转速可能略有差别。单辊传动则不同,每轧一块钢就要出现一次无联系工况和一次有联系工况,因此希望咬入前(无机械联系时)上下辊传动是一样的转速控制系统,咬入轧件(有机械联系)后两个系统都承担负荷均衡任务,不分主从。

图23 单辊传动控制系统框图

单辊传动控制系统框图示于图23,其中ST是负荷均衡环节的投入信号。咬入前电动机空载,负载转矩小于门槛值,ST=0,负荷差反馈回路断开,上下系统都是独立的转速控制系统;咬入钢材后电动机带轧制负载,转矩大于门槛值,ST=1,负荷差反馈回路接通,上下系统的转速调节器输入都接受负荷差信号,从而实现负荷均衡。

[1]陈伯时,仲明振,中国电气工程大典编委会.中国电气工程大典:第15卷.电气传动自动化[M].北京:中国电力出版社,2009.

[2]马小亮.高性能变频调速及其典型控制系统[M].北京:机械工业出版社,2010.

[3]马小亮.驱动弹性负载的调速传动[J].电气传动,2008,38(7):3-7.

[4]马小亮,魏学森.有机械联系的多电机传动系统的负荷均衡控制和扭振抑制[J].电气传动,2007,37(3):3-6.