圆网印花机错花在线跟踪调速技术的研究

王吉岱,张东岳,孙爱芹

(山东科技大学 机械电子工程学院,山东 青岛266510)

圆网印花机的错花调节精度是影响印花质量的关键因素。实际中,圆网印花机受到机械部件的磨损、松动以及织物的变形等影响,导致织物印花过程不可避免地产生“错花”现象[1]。传统的对花系统采用人工目测的方式进行错花调节,人工调节方式大大增加了产品的残次率[2]。本文介绍了一种基于图像动态采集的印染错花跟踪调速技术及系统的实现方法。

为解决传统圆网印花机印花单元运行控制存在的问题,圆网印花机上的对花操作采用的检测手段主要是基于色标的检测方法,具体是在圆网上或步进电机上设置零位检测标记,然后用光电的方法检测标记之间的距离或用图像的方法检测圆网留在布上的标记是否发生偏动来达到自动对花的目的。荷兰Stork公司采用环型电机直接驱动圆网,依靠电机内的脉冲发生器和电极测量器的结合,可以非常精确地控制转速和矫正圆网的角度位置,同时导带与机头通过电子控制实现精确联动。但由于维护困难,其市场占有率不高[3]。

本文介绍的控制系统采用闭环控制方式,在线监测对花效果,反馈对花误差并进行二次错花补偿,实现了对花的智能控制。

1 错花在线监测系统组成

圆网印花机错花在线跟踪调速系统由上位机操作界面、图像采集及处理环节、主控制器和执行机构4部分组成。系统结构组成如图1所示。

上位机操作界面:由触摸屏和图像显示器组成。触摸屏与PLC进行RS-485通讯连接,通过触摸屏可监视系统在线运行状态、初始化系统软件,调整PLC中各种控制参数,同时能进行人工在线调速。

图1 圆网印花在线监测系统原理图Fig.1 System schematic diagram of on-line inspecting system about rotary screen printing

图像采集及处理环节:该部分由光学摄像头、CCD面阵相机、图像处理器组成。CCD相机通过光学摄像头动态采集花回标记,并将图像信号转化为数字信号传给图像处理器,图像处理器采用DSP控制芯片,满足高容量像素图像、颜色处理以及执行复杂数字运算的高级算法的处理需求。

主控制器:本系统主控制器采用日本基恩士高速PLC,采用DSP双核控制芯片,单步扫描输出时间低于0.2μs。该型PLC支持C语言编程,便于系统对误差算法进行处理。同时,具备4轴同步控制功能,可以实现多轴印花滚筒的同步控制。

执行机构:采用台达交流无刷伺服电机,提高了系统对花调节执行能力。

2 对花调速技术的工作原理

2.1 系统布局

织物蜡染过程中,各个花回分别在对应布边作蜡染花回标记,本系统便是利用蜡染花回标记检测法来实现对花精度的自动监测与调整。采用旋转编码器同步测量织物行进速度,利用输出脉冲触发两路图像传感器动态采集花回标记图像。系统布局如图2所示:1号传感器用于花回误差检测,安装在印花滚筒右侧未印染区域,距离滚筒中心轴H1(H1<一个标准花回长度);2号传感器用于对花效果的反馈,安装于印染区域,距离印花滚筒中心轴H2(H2<一个标准花回长度)。

图2 CCD图像采集布局简图Fig.2 Layout diagram of CCD image acquisition

2.2 图像采集与误差输出

首先进行图像注册,通过颜色抽取,获得对照度较大的搜索图案(如图3所示,搜索图案为蜡染花回标记),然后CCD相机随着印染织物的行进,在线采集织物边缘的花回标记图案(如图4所示),并传输给图像处理器,图像处理器根据像素分布、形状、亮度和颜色等信息,对图像进行图像增强,边缘锐化,降噪,特征提取,几何定位等处理,以实现花回标记的提取和位置比对,实时获取花回偏差(如图5所示)。

图3 图像注册Fig.3 Image register

图4 图像采集Fig.4 Image acquisition

图5 图像处理Fig.5 Image processing

检测位置(x0,y0),设定图像搜索范围{(0,0),(x1,y1)}。织物沿x轴方向运动,因此x1值需满足下式,y1值只需根据经验设定即可:

式中:l为旋转编码器测速轴周长;k为图像采集触发间隔脉冲数;n为像素尺寸比系数;m为编码器旋转1周的脉冲数。

设定图像x轴方向测量误差Δx,y轴方向测量误差Δy,以及角度测量误差Δw,结合圆网印花工作过程,对采集图像的x轴、y轴以及角度误差进行分析,确定花回标记图像输出误差Δ为

2.3 花回偏差算法的研究

花回偏差Q计算公式:

式中:L为花回实际长度;S为花回标准长度;Δa为花回前端图像误差值;Δb为花回后端图像误差值;N为旋转编码器脉冲输出个数;ΔL为编码器测速轴单位脉冲对应的弧长。

图6为偏差计算原理图。

根据图6所示,举例第1花回偏差和第2花回偏差的计算方法如下。

第1花回中,Δa=Δ1,Δb=-Δ2,根据式(3)得:Q1=(Δ1+Δ2+N12ΔL)-S。

图6 偏差计算原理图Fig.6 Counting principle diagram of deviation

第2花回中,Δa=-Δ2,Δb=Δ3,根据式(3)得:Q2=(-Δ2-Δ3+N23ΔL)-S。

依此类推。控制器PLC依据各个花回的偏差值Q,输出对应的控制信号,调节印花滚筒速度,实现错花纠偏。

2.4 对花误差反馈与二次调节

图像传感器检测织物经过印染后(错花纠偏已经完成)的花回标记位置,获取花回标记与印花滚筒轴的相对距离,与注册图像中心点到印花滚筒轴的长度H进行比较,获得误差值P,控制器根据获得的P值进行花回错花的二次补偿调节。计算方法如下式:

式中:Δ′为印染后的花回标记图像误差值;N为旋转编码器脉冲输出个数;ΔL为编码器测速轴单位脉冲对应的弧长;H为2号图像传感器安装位置到印花滚筒轴的距离。

3 系统误差范围及技术特点

3.1 花回测量误差统计分析

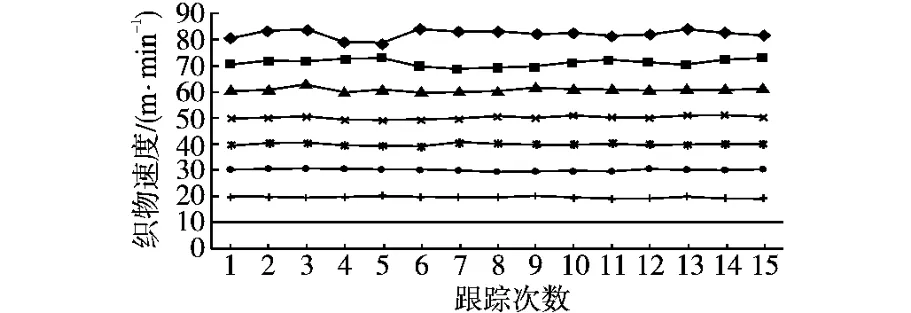

为校验该系统的检测精度和适用速度范围,在织物不同运行速度下,对花回测量误差(花回测量值与实际长度的差值)在线跟踪记录,获得图7所示的误差曲线。可以发现,在印染速度小于60 m/min时,误差曲线趋势平稳、波动较小,花回测量误差范围小于±0.50mm,当印染速度到达80 m/min时,误差曲线波动较大,花回测量误差为±0.85mm。由此,本系统的最佳印染速度小于60m/min,花回测量精度可达±0.5mm。

图7 不同速度下测量误差曲线Fig.7 Measurement error curves of different speeds

3.2 圆网印花在线调速系统技术特点

1)该系统具备传统的加、减速手动调节功能。可以实现自动过程中,对印花滚筒的人工加、减速调节。

2)具有花回大偏差分段处理能力。当实际花回长度偏差Q大于系统标定偏差范围(暂标定±10mm)时,系统对当前花回的偏差补偿值最大为10mm,剩余偏差 (Q-10)mm则放入后面的若干花回进行补偿处理。

3)解决了同一花回标记图像重复采集的问题。当出现某一花回标记重复采集时,PLC仅对首个该花回标记误差信号进行处理运算。通过理论计算和试验验证,PLC获取该标记任意一个误差信号,经式(3)运算,其花回长度偏差与计算结果一致。

4)消除花回标记出现遗漏采集的问题。控制器通过花回测量值与标准值的关系,寻找实际测量值对应图像采集花回数,再进行误差处理及脉冲转换。

4 结论

本系统在不改变原有设备的基础上,不仅保留了传统的人工调速功能,而且实现了全程动态在线对花的自动化控制。采用机器视觉检测、全闭环控制方式,提高了对花调速的精度和稳定性。经过现场试验,系统运行稳定,错花检测精度为±0.5mm,在线对花精度为±0.8mm,最高运行速度为60 m/min。该系统的运用,不仅减轻了工人的劳动强度,而且显著提高了印染产品的合格率,同时为印染设备的研究人员提供了一个实用的技术路线。

[1]武祥珊.印花技术的现状与发展[J].印染,2003,21(12):44-47.

[2]张团善,刘原,郭亚青,等.圆网独立传动印花机的错花分析[J].纺织科技进展,2005,8(4):37-38,48.

[3]黄朝丽,仇建喜.机器视觉技术在圆网印花机自动对花系统中的应用[J].纺织科技进展,2006,15(3):17-20.

[4]刘曙光,屈萍鸽,费佩燕.机器视觉在纺织检测中的应用[J].纺织学报,2004,24(6):89-91.

[5]梁吉,蒋式勤,沈立纬.视觉检测系统及其应用[J].微计算机信息,2003,20(12):25-28.

[6]汤俊堂,姚胜林.圆网印花机结构及性能[J].纺织机械,2006,21(1):31-33.

[7]黄朝丽,李鹏飞.新型圆网印花机自动对花系统的研究[J].纺织机械,2007,30(2):6-9.