弯管和文丘里管组合结构燃烧器内气固两相流动的数值分析

杨 茉,康张阳,2,郭春笋

(1.上海理工大学 能源与动力工程学院,上海200093;2.西安交通大学 热流科学与工程教育部重点实验室,西安710049)

浓淡分离的燃烧器越来越多地应用在大中型电站锅炉中,这种燃烧器具有降低着火点、稳燃、降低NOx生成量等特点.弯管和文丘里管在煤粉燃烧器中都是有助于加强浓淡分离的重要结构.弯管的离心作用使煤粉气流发生分流,从而实现水平或者上下的浓淡分离,但同时也会出现浓侧煤粉气流贴壁现象.当煤粉气流通过文丘里管时,会在出口处形成中间浓、四周淡的分离效果.弯管内过分贴壁的煤粉气流势必会造成燃烧器出口的侵蚀,而且较容易引起燃烧器出口壁面的结焦,影响了锅炉的安全运行.为了克服弯管浓淡分离贴壁的缺点,采用弯管后接文丘里管的组合结构,既能够达到浓淡分离的效果,又能使煤粉不贴壁,达到中心给粉的目的.

关于弯管和文丘里管的试验研究和数值模拟很多.周昊等[1]采用试验和数值模拟方法研究了弯管后加装撞击式浓淡分离器的情况.荆有印等[2]对管内气固两相流动进行了数值模拟.谢菲等[3]对文丘里管内的气固两相流动进行了数值模拟.周志军等[4]模拟了不同结构尺寸文丘里管内的气固两相流动.Lee J等[5]对文丘里管内的气固两相流动进行了大量的试验和理论研究.

笔者应用Fluent流体仿真软件模拟弯管和文丘里管组合结构燃烧器内的气固两相流动,研究了这种燃烧器的浓淡分离特性,对比了不同密度和粒径煤粉颗粒的气固两相流动,得到这种新型的浓淡燃烧器对不同煤种和粒径的分离效果,并改变燃烧器局部尺寸,研究其对燃烧器性能的影响.

1 数学模型和计算条件

1.1 模型建立

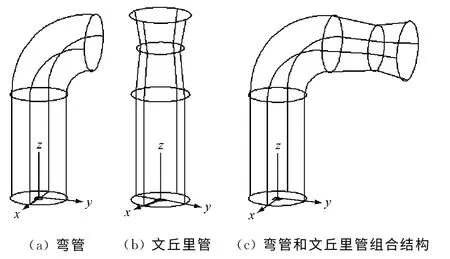

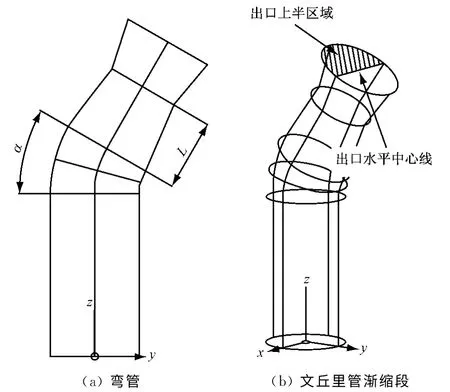

计算区域的物理模型如图1所示.图1(a)是只有弯管的情况,图1(b)是只有文丘里管的情况,图1(c)是弯管和文丘里管组合结构的情况.

1.2 数学模型和假设

气相采用分离涡(DES)模拟方法,具体方法见文献[6]~文献[9].固相颗粒的运动方程和固相湍流采用的离散随机游动(DRW)模型见文献[10].

针对本次研究对象的特点,考虑到气固两相流动的实际特性,进行如下假设:(1)颗粒为大小均匀的球形颗粒;气相流体为牛顿流体;各相物理性质不变.(2)流动为三维、定常、不可压缩、等温流动.(3)不考虑分子扩散和布朗运动对固体颗粒运动的影响.(4)颗粒相的体积浓度较小,可忽略颗粒间的互相碰撞作用.(5)考虑气体-颗粒间的单向耦合作用.(6)不考虑颗粒的破碎.

图1 不同结构燃烧器的三维物理模型Fig.1 3Dphysical model for differently structured burners

1.3 边界条件

(1)进口边界:气相采用速度入口边界条件,给定气相入口速度和修正湍流黏度,且入口速度均匀分布,平均速度U0=26m/s,雷诺数Re=765 368.

固体颗粒都是球形且直径相同,固相给定入口质量流率.颗粒均匀分布在入口截面上,每个网格单元追踪的个体颗粒数为10个.

(2)壁面条件:采用标准壁面函数法作近壁面处理.采用无滑移边界条件;颗粒相在壁面处满足没有能量损失的完全弹性碰撞条件(reflect).

(3)出口条件:气相出口采用pressure outlet边界条件;固相出口边界为逃逸边界(escape).

1.4 网格划分

采用不同数量级的网格进行模拟计算,对网格的敏感性进行了无关性检验,最终确定使用1.0×105~1.5×105个结构化网格.

2 结果和讨论

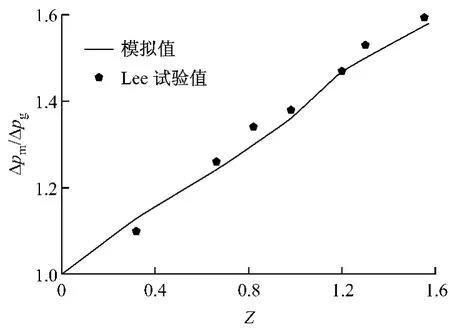

为了验证模拟方法的正确性,对Lee[5]的试验工况进行了数值模拟.煤粉颗粒为球形,密度为1 340kg/m3,平均粒径为43μm,St为3.8.图2给出了模拟结果与Lee试验结果的对比,横坐标是固气比Z,纵坐标是压差比,Δpm和Δpg分别是混合物和气体通过文丘里管的压差值.从图2可以看出,模拟结果和Lee的试验结果近似,说明采用的模拟方法是正确的.

图2 模拟结果与Lee试验结果的对比Fig.2 Comparison between simulation results and Lee's experimental data

2.1 煤粉颗粒密度和粒径变化的影响

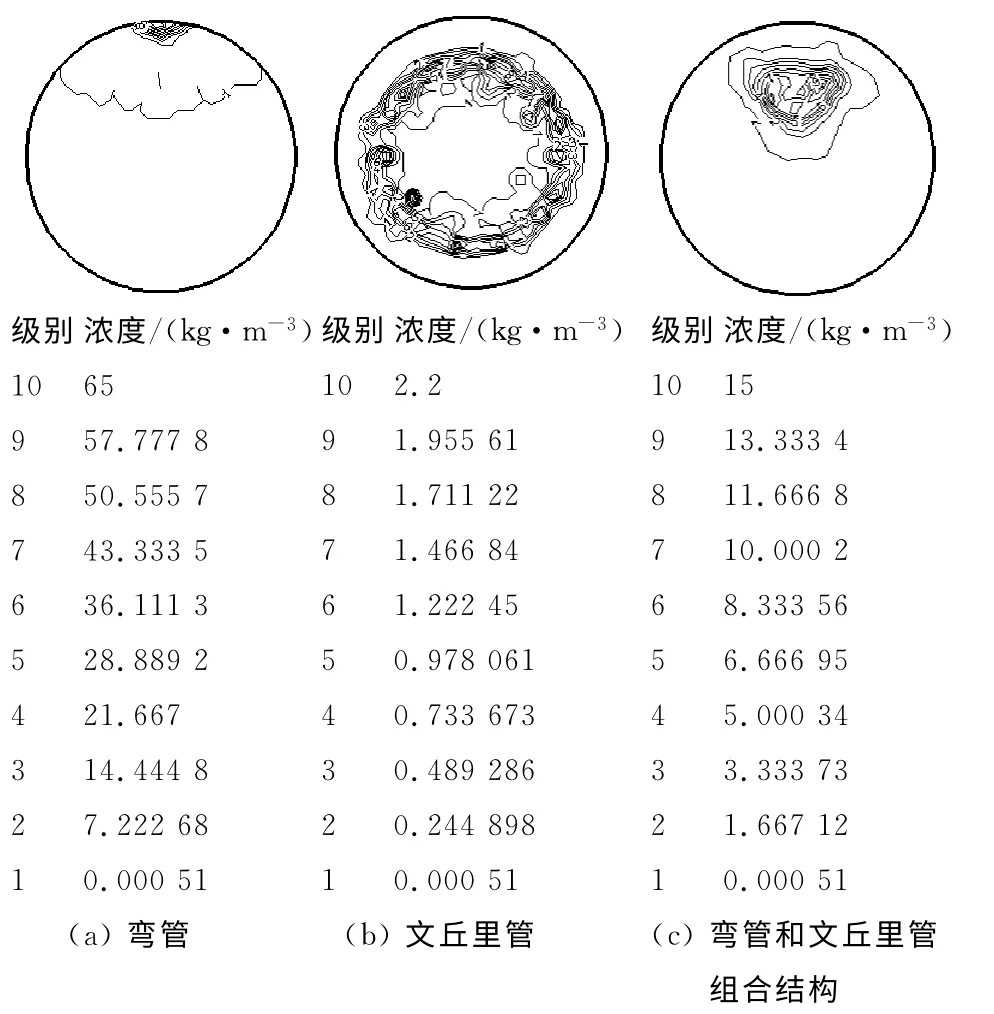

在图1物理模型的计算过程中,煤粉粒径为100μm,密度为1 200kg/m3.图3(a)为弯管燃烧器出口的煤粉浓度分布,图3(b)为文丘里管燃烧器出口的煤粉浓度分布,图3(c)为弯管和文丘里管组合结构燃烧器出口的煤粉浓度分布.从图3可以看出,弯管的浓淡分离效果很好,但是高浓淡区域贴壁.文丘里管则中间浓、四周淡,浓淡分离效果较差.弯管和文丘里管的组合结构既能达到浓淡分离的效果,而且实现了中间给粉、高浓度区域不贴壁的效果.

图3 不同结构燃烧器出口的煤粉浓度分布Fig.3 Distribution of coal concentration at outlet of differently structured burners

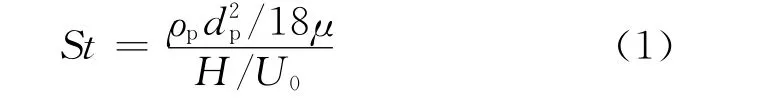

St为颗粒的Stokes数[9],定义为

式中:H为进口宽度的一半,m;U0为进口气流速度,m/s.

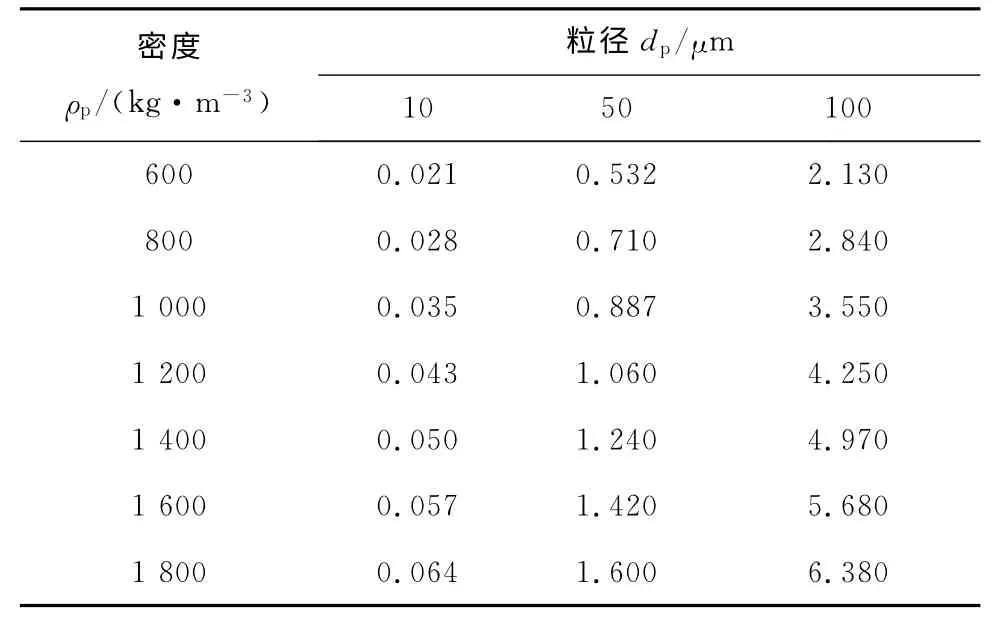

在模拟弯管和文丘里管组合结构燃烧器内的气固两相流动时,笔者计算了3种不同直径、7种不同密度即21种工况下颗粒的St,如表1所示.

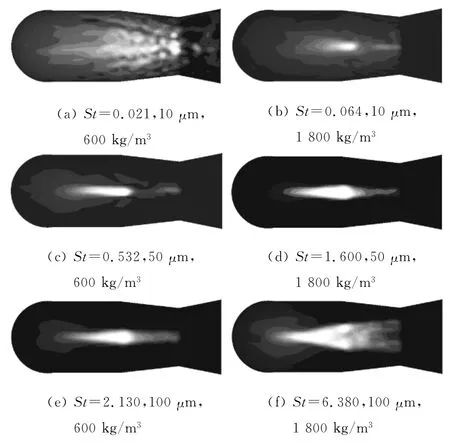

图4表示了相对稳定后粒径为10μm 的颗粒在不同St下所对应的出口煤粉浓度,可见对于该粒径的颗粒,St(0.021→0.063 9)较小,颗粒有较好的跟随性.在文丘里管喉部被浓缩的煤粉气流跟随空气又回到了壁面位置.壁面上的任何位置都有煤粉分布.相对而言,在文丘里管上壁面的煤粉颗粒比下壁面多些.随着颗粒密度的增加,下部壁面聚集的颗粒越来越少.由于流经整个燃烧器的气流速度非常快,这种高Re的湍流使得煤粉流呈现出一种无序的形态,在出口表现为有的浓度核心在中间,有的浓度核心被吹偏在两边.总之,弯管和文丘里管组合结构对10μm 小颗粒的分离作用较差,出口下部仍然存在较大数量的煤粉颗粒,上、下浓淡分离的效果较差.

表1 不同工况下煤粉颗粒的StTab.1 St number of coal particles under different working conditions

图4 10μm 煤粉颗粒的出口浓度分布Fig.4 Outlet concentration of coal particles with a diameter of 10μm

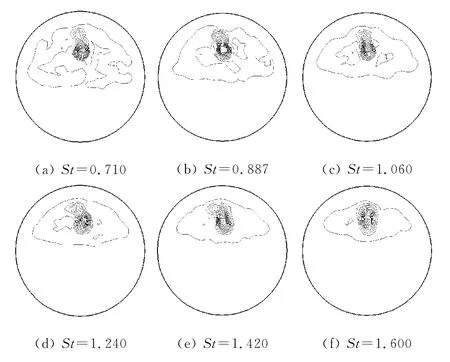

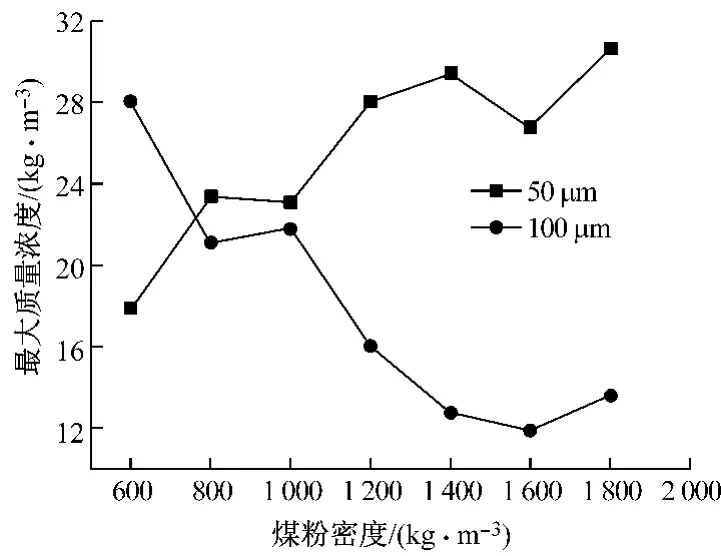

图5表示了相对稳定后粒径为50μm 的颗粒在不同St下所对应的出口煤粉浓度.弯管和文丘里管的组合结构使得出口煤粉浓度核心区集中在中心的上部,并不贴壁.随着St的增大,与进口煤粉浓度相同的等值线逐渐收缩,颗粒更多地聚集在出口的上部.这是因为其St在1附近,此时颗粒自身的惯性力与所受到的流体拖拽力基本上处于同一个数量级.结合图6发现,对于50μm 的煤粉颗粒,其浓淡分离作用随着煤粉密度的增大而不断增强,浓度核心的最大煤粉浓度也在增大,有向核心区浓缩的趋势,这与文献[9]的结论相吻合.

图5 50μm 煤粉颗粒的出口浓度分布Fig.5 Outlet concentration of coal particles with a diameter of 50μm

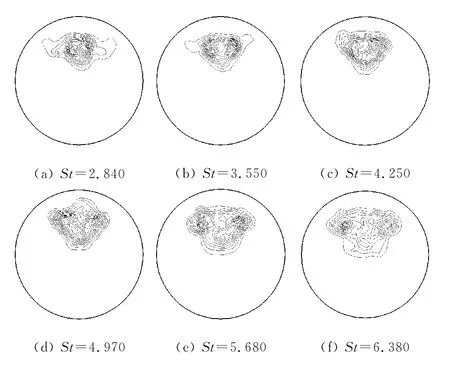

图6表示了相对稳定后粒径为100μm 的颗粒在不同St下所对应的出口煤粉浓度.随着St的增大,出口煤粉浓度核心由一个逐渐变成两个,这两个浓度核心之间的距离不断变大,并有在其下方出现第三个核心的趋势.这是因为St不断增大,颗粒自身的惯性力大于所受流体的拖拽力,颗粒表现出大颗粒特性.图7表示了密度对出口最大煤粉质量浓度的影响,随着密度的增大,100μm 煤粉颗粒浓度核心的最大煤粉浓度也在减小.随着高浓度区域的增大,高浓度区域有均匀化的趋势.

图6 100μm 煤粉颗粒的出口浓度分布Fig.6 Outlet concentration of coal particles with a diameter of 100μm

图7 密度对出口最大煤粉质量浓度的影响Fig.7 Influence of density on the maximum outlet mass concentration of coal

图8表示了从上往下俯视弯管和文丘里管组合结构时上壁面的煤粉浓度分布,越亮的地方浓度越高.在这种结构中,当St≤0.1时,小颗粒有较好的跟随性,颗粒弥散在上壁面;当0.1<St<2.1时,气相对颗粒的拖拽力和颗粒相自身的惯性力处于同一个数量级,上壁面产生一个浓度核心区,颗粒的浓度核心基本处在最上部弯管和文丘里管的交接点上;当St≥2.1时,颗粒的惯性力大于气相的拖拽力,表现为浓度核心后移(以流动方向为前),并且浓度核心区域变宽,在弯管和文丘里管交界处产生两个浓度核心.这就解释了图4、图5和图6所出现的出口浓度分布形式.

图8 组合结构燃烧器上壁面的煤粉浓度分布Fig.8 Distribution of coal concentration on upper wall of the composite burner

2.2 燃烧器结构变化的影响

为了研究燃烧器结构变化对燃烧器分离效果的影响,改变弯管的角度及文丘里管渐缩段的尺寸,如图9所示.图9还给出出口上半区域和出口中心线.通过对比模拟结果,研究了燃烧器性能的变化.当St在1附近时,颗粒自身的惯性力与所受到的流体拖拽力基本上处于同一个数量级,所以统一采用粒径为50μm,密度为1 200kg/m3的煤粉颗粒,文丘里管渐缩段长度L分别为250 mm、350 mm、450 mm 和550mm,弯管弯曲角度α(即流向与竖直方向夹角)分别为30°、60°和90°.

图9 弯管角度和渐缩段尺寸Fig.9 The angle of elbow and the size of reducing pipe

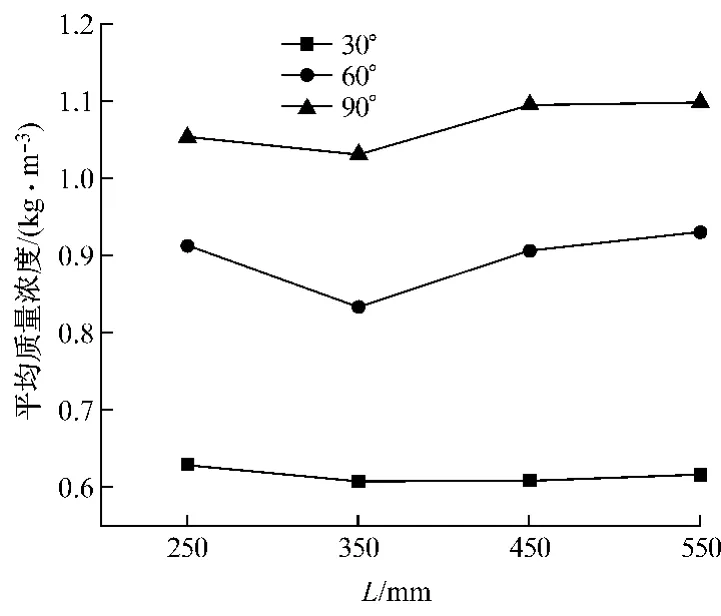

图10表示的是不同结构燃烧器所对应的出口水平中心线处的平均煤粉质量浓度.弯管角度由30°变化到60°的过程中,中心线处的煤粉平均质量浓度逐渐增加,即分布在中心线处的煤粉是增加的.结合图11可知,在此过程中煤粉向出口上半部分移动聚集,因此弯管角度为60°时,中心线处的煤粉平均质量浓度大于弯管角度为30°的情况.弯管角度继续增大,大部分煤粉已越过中心线,聚集在上半部分,因此在弯管角度为90°的情况下,中心线处的煤粉质量浓度已远远小于另外两种情况.当文丘里管渐缩段L增加时,中心线处的煤粉平均质量浓度有减小的趋势.结合图11,发现上半区域的煤粉质量浓度增加,说明随着文丘里管渐缩段的增长,煤粉浓淡分离作用增强.

当弯管角度和文丘里管渐缩段长度L变化时,图11给出燃烧器出口处上半区域的煤粉平均质量浓度曲线.由图11可知,随着弯管角度的增大,上半区域的煤粉平均质量浓度逐渐增大,即燃烧器出口处上半部分布的煤粉逐渐增加,煤粉的浓淡分离现象越明显.出现这种现象是因为弯管角度越大,煤粉经过弯管时受到的离心作用越大,煤粉气流的浓淡分离作用就越明显.相对于弯管角度变化带来的影响,文丘里管渐缩段长度变化的影响较小,L增大时,大角度情况下燃烧器上半部的煤粉平均质量浓度先减小后增大.但结合图10可以得出,弯管与文丘里管的浓淡分离作用是相互加强的,文丘里管渐缩段越长,煤粉的积聚越明显.

图10 出口水平中心线处的煤粉平均质量浓度Fig.10 Average outlet mass concentration on the horizontal centerline

图11 出口上半区域的煤粉平均质量浓度Fig.11 Average outlet mass concentration in the upside area

3 结 论

(1)弯管和文丘里管的组合结构既能实现浓淡分离的效果,又能实现中间给粉和高浓度区域不贴壁的效果.

(2)弯管和文丘里管的组合结构对10μm 小颗粒的出口浓淡分离效果较差,主要是因为小颗粒的跟随性和空间弥散性较好.

(3)弯管和文丘里管的组合结构对50μm 颗粒的出口浓淡分离效果较好.随着St的增大,出口最大煤粉浓度增加,浓度区域减小且有浓缩的趋势.

(4)对于100μm 的颗粒,出口浓度核心随着St的增大由一个变为两个,核心间的距离增加,最大煤粉质量浓度减小且有平均化的趋势.

(5)改变燃烧器的局部尺寸时,弯管角度越大,煤粉气流的浓淡分离效果越明显;文丘里管渐缩段越长,煤粉的积聚作用越明显.

[1]周昊,岑可法,樊建人,等.弯头对煤粉浓淡分离器工作特性影响的数值模拟研究[J].中国电机工程学报,2003,23(1):132-135.ZHOU Hao,CEN Kefa,FAN Jianren,etal.A simulation study on the separating performance of an impact type fuel rich-lean burner affected by the elbows[J].Proceedings of the CSEE,2003,23(1):132-135.

[2]荆有印,齐永霞,赵金表,等.水平浓淡煤粉燃烧器内气固两相流的数值模拟[J].动力工程,2005,25(1):65-67.JING Youyin,QI Yongxia,ZHAO Jinbiao,etal.Numerical simulation of gas-solid two-phase flow in horizontal rich/lean pulverized coal burners[J].Journal of Power Engineering,2005,25(1):65-67.

[3]谢菲,吴占松.文丘里管内气固两相流动的数值模拟和实验[J].动力工程,2007,27(2):237-241.XIE Fei,WU Zhansong.Numerical simulation and experimental study of gas-solid two-phase flow in venturi tubes[J].Journal of Power Engineering,2007,27(2):237-241.

[4]周志军,林震,苟湘,等.文丘里浓淡煤粉燃烧器的分离特性和阻力特性研究[J].热力发电,2006,35(11):11-13.ZHOU Zhijun,LIN Zhen,GOU Xiang,etal.Study on separation and resistance properties of venturi rich/lean pulverized coal burners[J].Thermal Power Generation,2006,35(11):11-13.

[5]LEE J,CROWE C T.Scaling law for metering the flow of gas-particle suspensions through venturis[J].ASME Journal of Fluids Engineering,1982,104(1):88-91.

[6]MORSI S A,ALEXANDER A J.An investigation of particle trajectories in two-phase flow systems[J].J Fluid Mech,1972,55(2):193-208.

[7]PHILIPPE R.Young-person’s guide to detached-eddy simulation grids[R].[S.L.]:NASA/CR-2001-211032,2001.

[8]ANDREI T,MICHAEL S.Detached-eddy simulations past a circular cylinder[J].Flow,Turbulence and Combustion,2000,63(1/2/3/4):293-313.

[9]周昊,岑可法,樊建人.分离涡方法模拟浓淡气固射流两相非稳态流动特性研究[J].中国电机学报,2005,25(7):1-6.ZHOU Hao,CEN Kefa,FAN Jianren.The numerical investigation on the transient characteristics of the gas-solid two-phase fuel rich-lean burner flow[J].Proceedings of the CSEE,2005,25(7):1-6.

[10]杨晓明,赵军,仲志刚,等.环空后台阶管道内气固两相流动的数值模拟研究[J].力学季刊,2010,31(1):21-28.YANG Xiaoming,ZHAO Jun,ZHONG Zhigang,et al.Numerical investigation of gas-solid two phase flow over a backward-facing step of an annular tube[J].Chinese Quarterly of Mechanics,2010,31(1):21-28.