800MW旋流对冲燃烧锅炉低NOx改造的数值模拟

段二朋, 孙保民, 郭永红, 白 涛, 信 晶

(华北电力大学 电站设备状态监测与控制教育部重点实验室,北京102206)

火电厂是大气污染物NOx的主要排放源[1].NOx易形成酸雨和光化学烟雾,并对人体呼吸系统产生较大危害[2].我国对NOx排放的控制越来越严格,新的《火电厂大气污染排放指标》已经自2012年1月1日开始实施.目前火电厂对NOx的控制主要分为燃烧过程控制和燃烧后烟气脱硝两大类.其中燃烧过程控制方法主要有空气分级燃烧技术、燃料分级燃烧技术和低NOx燃烧器技术[3].空气分级燃烧技术即燃尽风(OFA)技术是目前使用最普遍的低NOx燃烧技术[4],该技术通过空气分级合理地组织炉内的燃烧来降低NOx排放量.然而组织不合理的空气分级燃烧也可能对燃尽性能和炉膛出口烟温等产生负面影响,从而影响机组的经济性和安全性.

本文所研究的800MW超临界锅炉自投运以来,NOx排放较高一直是一个较突出的问题.针对这一问题,笔者设计了3种工况,并利用Fluent软件建立适当的物理模型和数学模型,在满负荷的条件下对各工况进行了数值模拟.通过综合比较各工况温度场和组分场,最终确定了既能将NOx排放量控制在期望水平、负面影响又较小的工况作为拟改造方案,为电厂改造提供了参考.

1 研究对象及计算工况

1.1 研究对象

对某电厂800MW超临界一次中间再热直流锅 炉 进 行 数 值 模 拟,锅 炉 型 号 为 Пп-2650-25-545KT,该锅炉为矩形单炉膛T型布置,全悬吊结构、平衡通风、固态排渣.锅炉采用旋流燃烧器前后墙对冲燃烧,前后墙分别布置4层旋流燃烧器,每层6只,全炉共48只,配备8套直吹式制粉系统.在具有燃尽风的工况下,炉膛上方布置2层燃尽风,单侧墙每层6只燃尽风喷口.计算中所用煤种为该电厂实际燃用煤种,其煤质特性见表1.

表1 煤质特性Tab.1 Coal quality properties

1.2 计算工况

针对该机组NOx排放量过高的问题,根据喷口布置情况的不同设计了3个工况,工况1未对现有燃烧器喷口位置进行任何改动,即该锅炉实际运行工况;工况2保留现有燃烧器的同时,在高于最上层燃烧器7.7m处增设了燃尽风喷口,利用空气分级燃烧技术降低NOx排放量;工况3同样增设了燃尽风喷口,为了减轻增设燃尽风带来的负面影响,工况3中主燃区喷口和燃尽风喷口位置都进行了下移,主燃区4层喷口下移4.3m,燃尽风喷口下移2m.工况3与工况2相比主燃区最上层燃烧器和下层燃尽风之间的距离由7.7m增加到10m,还原区有所扩大,这可能对降低NOx排放量产生更好的效果.

2 数值模拟

2.1 计算区域及网格划分

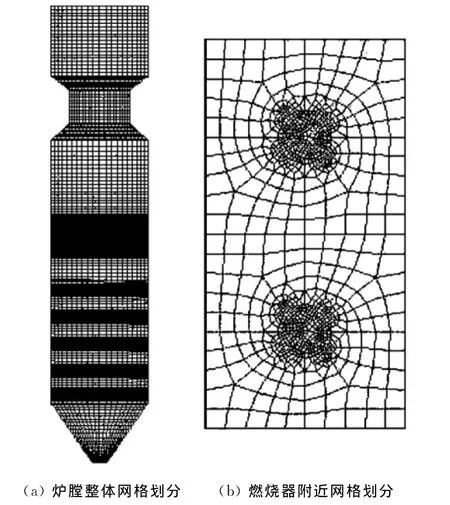

对所研究的锅炉进行全尺寸三维模拟,将锅炉冷灰斗底部至水平烟道入口之间的区域作为计算区域.合理的网格划分有助于提高模拟的准确性和收敛性,为了避免过多的网格造成计算压力,同时又保证计算精度,对主燃区和燃尽区这些参数变化比较剧烈的区域进行了局部网格加密.另外,在主燃区旋流燃烧器附近以燃烧器轴线为中心划分局部辐射网格(图1),使气流方向与网格线夹角尽可能小,其合理性在之后的计算结果中也得到验证.进行网格无关化验证之后,整个模型大约划分了70万网格.

图1 炉膛结构及网格划分Fig.1 Schematic diagram and grid division of the furnace

2.2 边界条件设置

在数值计算中,设置燃烧器喷口和燃尽风喷口为入口边界,对于工况1,燃烧器入口的气相流动速度及方向均按照实际运行参数设置,工况2和工况3取燃尽风率为20%,主燃区燃烧器内各层风速通过变化后的风率和相应的截面积计算得到.炉膛上部两出口截面为出口边界,定义为充分发展流,即所有变量在流动方向梯度为零.为了简化传热模型,水冷壁设为定温条件来模拟炉内烟气与水冷壁之间的传热,壁面条件按无滑移非渗透性的固定光滑壁面处理.近壁区采用标准壁面函数(standard wall function)[5].

2.3 数学模型及计算方法

对锅炉进行三维稳态模拟,利用有限容积法对微分方程进行离散,使用一阶迎风格式进行求解,压力-速度的耦合采用Simple算法.采用可实现k-ε双方程模型(realizable k-ε model)计算炉内湍流流动[6],辐射传热选用P1辐射模型.采用随机轨道模型来跟踪煤粉颗粒,假设煤粉粒径服从rosinrammler分布.煤粉燃烧过程中的化学反应以及各组分的输运采用非预混燃烧模型,挥发分热解选用双匹配速率模型(the two competing rates model).气相湍流燃烧和焦炭燃烧分别选用混合分数-概率密度函数法(mixture-reaction/PDF)和动力/扩散控制 燃 烧 模 型 (kinetics/diffusion-limited char combustion model)[7].

模拟中NOx的生成计算采用后处理的方法[7],即在燃烧计算结束后进行NOx控制方程的求解,这样燃烧过程的模拟结果将直接影响NOx计算的准确性.由于燃煤锅炉中产生的快速型NOx很少,所以只考虑热力型NOx和燃料型NOx.热力型NOx生成认为遵循扩展的Zeldovich链锁反应机制[8],O和OH自由基均采用部分平衡法.而燃料型NOx中的氮来源于挥发分和焦炭中,挥发分NOx的生成机理采用 De'Soete模 型[9-10],即 认 为 挥 发 分 中 氮 先 转化为HCN,再部分转化为NOx.焦炭中的氮则认为以某种N原子形式氧化成NOx.计算同时考虑温度和组分波动对NOx生成的影响.

3 计算结果及分析

3.1 计算结果验证

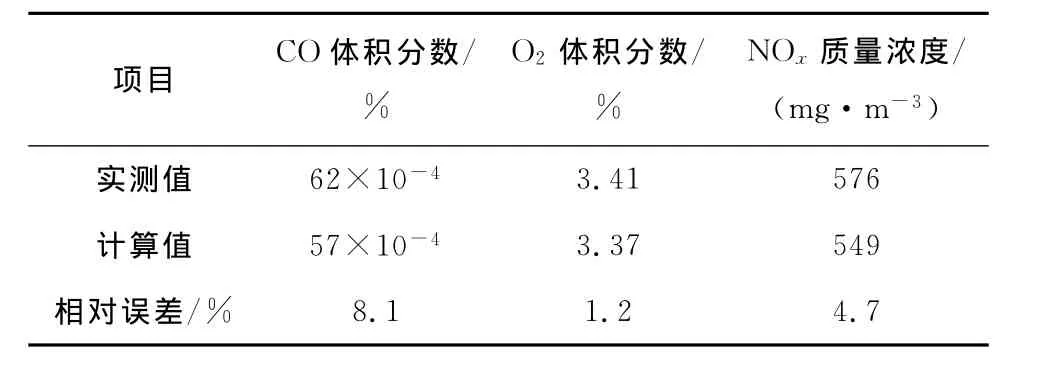

由于NOx计算依赖于合理的燃烧模拟,除NOx本身外,温度、O2和CO体积分数等参数都需要加以验证.笔者测量收集了现有锅炉满负荷下相关数据,对工况1模拟结果进行了验证.李永华等[11]也对该锅炉806MW负荷下的温度进行了测量,炉内最高温度出现在35~40m区域,且在37m高温区域炉温达到1 421℃.这与工况1计算结果比较吻合,约在标高36m处温度最高,37m截面处平均温度为1 416℃.此外对炉膛出口烟气进行了测量,测量数据与模拟结果的比较见表2.由表2可以看出,除了CO体积分数外,计算结果的误差都不超过5%,由于CO本身体积分数很低,数值也容易波动,认为这样的误差是可以接受的.

综上所述,笔者所用的物理模型和数学模型能够对炉内燃烧及NOx的排放情况进行合理模拟,可用于改造工况中的相关预测.

表2 计算结果与实测数据的比较Tab.2 Comparison between calculated and measured values

3.2 温度分布

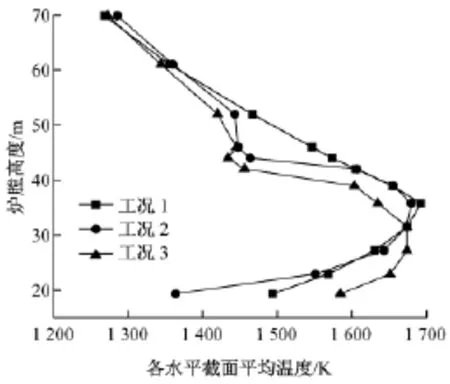

图2为水平截面平均温度随炉膛高度的变化曲线.由图2可以看出,3个工况中,随着炉膛高度的增加,经过主燃区时的温度都大幅升高,然后又逐渐降低.所不同的是工况2和工况3中,在炉膛较高的位置温度又出现回升,但此处温度升高的幅度明显小于主燃区.这是由于工况2和工况3增设了燃尽风,一部分燃料在主燃区因缺氧而未能燃尽,到达燃尽区时,燃尽风的加入使得炉内缺氧状况得到改善,主燃区未燃尽的燃料在这里继续燃烧放热(后期补燃),使烟气温度得到小幅回升.工况3的温度变化与工况2相比,趋势相同,但变化较为提前,这是由于工况3中燃烧器喷口和燃尽风喷口都进行了下移,相当于整个炉膛内的燃烧都向下移动,在图2中表现为工况3的曲线大致上是工况2的曲线向下平移得到的.

图2 水平截面平均温度随炉膛高度的变化Fig.2 Average temperature distribution along furnace height

从局部来看,3个工况中平均温度最高的水平截面均出现在主燃区最上层燃烧器附近的位置,最上层燃烧器所在水平截面平均温度分别为1 692 K、1 679K和1 674K.工况1的最高温度高于其余两工况,这是由于工况1未设燃尽风,燃烧所需的空气全部由主燃区送入,主燃区氧量充足,更多的燃料得以燃烧并释放热量使炉温升高.另外在炉膛出口处烟温由高到低依次为工况2、工况3、工况1,且工况2的烟温明显高于工况1和工况3,这一方面是由于煤粉“后期补燃”增加了火焰长度[4],另一方面,“后期补燃”产生的这些热烟气在炉内停留时间较短,温度也下降得较少.工况3的燃尽区低于工况2,燃尽区产生的高温烟气在炉内停留时间相对较长,烟温下降较多,出口烟温并未升高过多.

3.3 CO体积分数

CO体积分数在一定程度上能够反映炉内空间各部分的氧化/还原性氛围,并有研究[12]表明CO的存在能够催化煤焦与NOx的反应.炉膛出口处的CO体积分数还可以为分析机组的化学不完全燃烧损失提供一定参考.因此,对3工况下CO体积分数随炉膛高度的变化进行分析,结果示于图3.

图3 水平截面平均CO体积分数随炉膛高度的变化Fig.3 Average CO concentration distribution along furnace height

由图3可知,3个工况中,CO主要在主燃区生成,当没有足够的氧气使燃料完全燃烧生成CO2时,就会有大量的CO生成.在工况2和工况3中,增设燃尽风使主燃区过量空气系数较小,因此产生的CO明显多于工况1.主燃区CO体积分数的升高一方面使主燃区还原性气氛增强,有效地抑制炉内生成NOx;另一方面CO是有效的NOx还原剂[13],可以对已经生成的NOx的还原起到催化作用.经过主燃区后,工况2和工况3的CO体积分数分布曲线类似于温度分布曲线,会在燃尽区出现小幅回升.这个回升出现在燃尽风喷口上方,燃尽风的喷入对CO的稀释作用比较明显,即在此处CO体积分数突然减小.随后燃料的“后期补燃”会产生少量的CO,到达炉膛出口时,CO体积分数明显高于工况1.工况1、工况2和工况3的炉膛出口CO体积分数分别为57.0×10-6、326.3×10-6和285.8×10-6.

3.4 NOx 体积分数

图4为3个工况下沿炉膛高度的NOx分布情况.由图4可以看出,工况1主燃区生成的NOx明显高于工况2和工况3.这是因为增设燃尽风使主燃区的燃料型NOx和热力型NOx生成量均有所减少.燃料中氮受热分解而产生的HCN等活泼的中间产物要生成NOx需要较强的氧化性氛围,而从图3可以看出,工况2和工况3主燃区CO明显高于工况1,即其氧化性氛围很弱,HCN等与氧结合的能力不及C、H,不易过多地转化为NOx,未被氧化的HCN等也会与NOx反应生成N2,这样就使主燃区燃料型NOx生成量大大减少;此外,工况2与工况3主燃区的温度低于工况1,当温度升高到一定程度时,热力型NOx的生成量与温度呈指数函数关系[9],所以工况2和工况3在主燃区生成的热力型NOx也相对较少.

图4 水平截面平均NOx体积分数随炉膛高度的变化Fig.4 Average NOxconcentration distribution along furnace height

工况2和工况3经过主燃区后,在缺氧的状况下,一部分生成的NOx被还原,NOx体积分数降低,再加上燃尽风的稀释作用,在燃尽风喷口处,工况2和工况3的NOx体积分数均达到极小值.燃尽风喷入后,虽然“后期补燃”在较强的氧化性氛围中进行,但由于这里的温度并不是很高(图2),不会大量生成NOx,之后NOx体积分数逐渐趋于平稳,到达屏底的水平截面时,工况2和工况3的NOx体积分数达到相近的水平,并明显低于工况1.

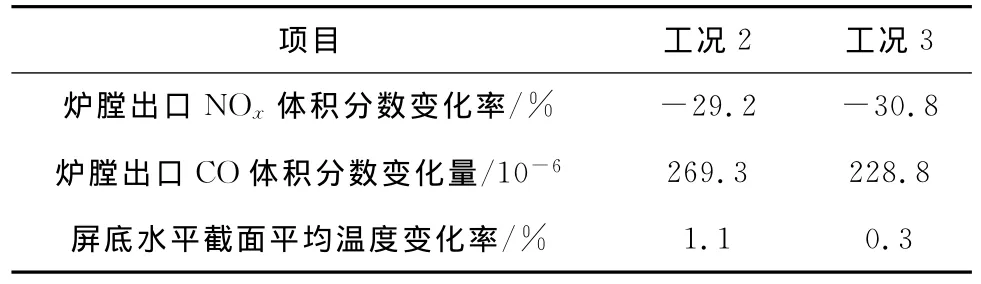

表3为3个工况下炉膛出口的NOx质量浓度.由表3可见,增设燃尽风对降低NOx排放量效果明显,工况2、工况3的NOx质量浓度分别比工况1减少了29.2%和30.8%,炉膛出口NOx质量浓度均降到合理的水平.另外工况3与工况2相比减少了2.2%,这是由于工况3在将燃烧器下移的同时,还原区也有所增大,主燃区生成的NOx在还原区有更长的停留时间,还原比较充分.

表3 炉膛出口NOx质量浓度Tab.3 NOxmass concentration at furnace exit

3.5 各工况关键参数的比较

要解决锅炉NOx排放过高的问题,首先要考察的因素便是炉膛出口NOx体积分数.由于实际运行中,锅炉再热汽温偏高,为避免投入过多的事故减温水而影响机组的安全性和经济性,锅炉屏底区域温度不宜过高,因此还要对屏底烟气温度进行考察.此外,增设燃尽风容易影响燃料的燃烧效率,而炉膛出口CO体积分数可以在一定程度上反映燃料的燃烧效率,所以炉膛出口CO体积分数也列入考察范围.为了得到更直观的比较,将工况2和工况3下这3个因素较工况1的变化情况列于表4中(负值表示减少).

表4 与工况1关键参数的比较Tab.4 Comparison of key parameters with mode one

由表4可以看出,工况2和工况3在大大降低NOx排放量的同时,也对炉膛出口CO体积分数和屏底烟气温度产生了负面影响.比较工况2与工况3不难发现,工况3不仅使NOx体积分数降低更多,且对机组的经济性和安全性的负面影响都较小,因此根据模拟结果,工况3应是较为理想的锅炉改造方案.

4 结 论

(1)工况1的计算结果与实测数据吻合较好,所用的物理模型和数学模型可以用于改造工况的相关预测.

(2)增设燃尽风降低了主燃区温度,并产生较强的还原性气氛,有利于降低NOx生成量.根据计算结果,工况2和工况3炉膛出口NOx体积分数较工况1分别降低了29.2%和30.8%.

(3)采用空气分级燃烧会造成屏式过热器底部烟气温度升高,合理控制空气分级可以将升温幅度降低到较低水平,工况3中此温度值仅升高了0.3%.

(4)增设燃尽风使工况2和工况3炉膛出口CO体积分数明显升高,造成锅炉不完全燃烧热损失有所增大.

(5)为降低NOx排放,建议按工况3进行锅炉改造.

[1]张楚莹,王书肖,邢佳,等.中国能源相关的氮氧化物排放现状与发展趋势分析[J].环境科学学报,2008,28(12):2471-2479.ZHANG Chuying,WANG Shuxiao,XING Jia,et al.Current status and future projections of NOxemissions from energy related industries in China[J].Journal of Environmental Sciences,2008,28(12):2471-2479.

[2]CAFFNEY J S,MARLEY N A.The impact of combustion emission on air quality and climate from coal to biofuels and beyond[J].Atomospheric Environment,2009,43(1):23-26.

[3]白涛,郭永红,孙保民,等.1 025t/h旋流燃烧器煤粉炉降低NOx生成的数值模拟[J].中国电机工程学报,2010,30(29):16-23.BAI Tao,GUO Yonghong,SUN Baomin,et al.Numerical simulation of decreasing NOxemission in a swirling combustion pulverized coal boiler[J].Proceedings of the CSEE,2010,30(29):16-23.

[4]刘泰生,周武,叶恩清.燃尽风对炉内流动和燃烧过程影响的数值模拟[J].动力工程,2006,26(1):116-120.LIU Taisheng,ZHOU Wu,YE Enqing.Numerical simulation of the effect of over-fire air on flow and combustion in furnaces[J].Journal of Power Engineering,2006,26(1):116-120.

[5]王政允,孙保民,郭永红,等.330MW前墙燃烧煤粉锅炉炉内温度场的数值模拟及优化[J].中国电机工程学报,2009,29(20):18-24.WANG Zhengyun,SUN Baomin,GUO Yonghong,et al.Numerical simulation and optimization on temperature field of 330MW front wall fired furnace[J].Proceedings of the CSEE,2009,29(20):18-24.

[6]郭永红,白涛,孙保民,等.降低锅炉炉渣含碳量问题的研究[J].动力工程学报,2012,32(2):106-111.GUO Yonghong,BAI Tao,SUN Baomin,et al.Study on reducing carbon content in slag of a utility boiler[J].Journal of Chinese Society of Power Engineering,2012,32(2):106-111.

[7]郭永红,孙保民,康志忠.超细煤粉再燃低NOx燃烧技术的数值模拟[J].动力工程,2005,25(3):422-426.GUO Yonghong,SUN Baomin,KANG Zhizhong.Numerical simulation of low NOxrecombustion technique with micro-pulverized coal[J].Journal of Power Engineering,2005,25(3):422-426.

[8]HILL S C,SMOOT L D.Modeling of nitrogen oxides formation and destruction in combustion systems[J].Progress in Energy and Combustion Science,2000,26(4/5/6):417-458.

[9]COELHO P J,CARVALHO M G.Mathematical modeling of NO formation in a power station boiler[J].Combustion Science and Technology,1995,108(4/5/6):363-382.

[10]BRIS T L E,CADAVID F,CAILLAT S,et al.Coal combustion modeling of large power plant for NOxabatement[J].Fuel,2007,86(9):2213-2220.

[11]李永华,陈鸿伟,刘吉臻,等.800MW锅炉混煤燃烧数值模拟[J].中国电机工程学报,2002,22(6):101-104.LI Yonghua,CHEN Hongwei,LIU Jizhen,et al.Numerical simulation of blending coals combustion of 800MW boiler[J].Proceedings of the CSEE,2002,22(6):101-104.

[12]TENG H,SUBBERG E M,CALO J M.Studies on the kinetics and mechanism of the reaction of NO with carbon[C]//23rd Symposium (International)on Combustion.Pittsburgh,Penn:The Combustion Institute,1991:1199-1205.

[13]BERGER A,ROTZOLL G.Kinetics of NO reduction by CO and quartz glass surface[J].Fuel,1995,74(3):452-455.