一种旋风燃烧器内煤颗粒燃烧及沉积特性的研究

冉景煜, 刘丽娟, 黎柴佐

(重庆大学 低品位能源利用技术及系统教育部重点实验室,重庆400044)

我国工业燃煤设备普遍存在热效率低、运行稳定性差和污染物排放达标困难等问题.广州能源研究所[1]提出了煤粉低尘燃烧技术并设计了一台燃煤量为200kg/h的燃烧器,将其应用于小型工业窑炉上,发现该燃烧器采用液态捕渣的方式可提供清洁、含尘量低的高温火焰,应用前景广阔.

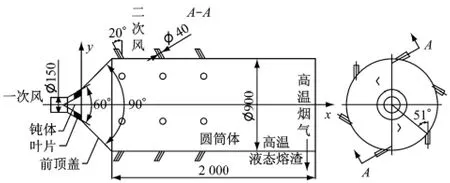

Ran等[2]设计了一台燃煤量为465kg/h的新型旋风燃烧器:一次风携带煤粉从燃烧器进口端面先经钝体绕流后再经叶片导流进入燃烧室,能保证明显、稳定的中心回流区;二次风布置在燃烧室圆筒侧壁,并分为3排布置,每排周向均匀布置6根二次风管.二次风沿割线方向进入燃烧器,以增强燃烧室旋流,促进与一次风粉进行混合并附壁燃烧.此种二次风口布置方式避免了传统旋风燃烧器由于单侧切向进风所导致的流场畸变.燃烧器内产生的高温液态熔渣从燃烧器末端底部排出.通过对该燃烧器的流场特性进行研究,得到了能稳定燃烧并实现高温液态排渣的燃烧器最优结构及尺寸(图1).

图1 燃烧器结构示意图(单位:mm)Fig.1 Schematic diagram of the burner(unit:mm)

近些年,随着数值模拟技术的发展,国内外学者对燃烧室内的流动、燃烧及污染物控制进行了一系列的研究.Ettouati等[3]模拟了旋流燃烧器内的温度场、氧浓度场及粒子运动轨迹.徐采松等[4]从燃烧器结构型式、旋流数、一次和二次进风位置等方面对各种燃烧器NOx的生成进行了试验及数值研究.液态排渣燃烧室内的煤粉颗粒先后经历了空间燃烧、壁上沉积、附壁燃烧以及随渣流动4个基本过程,这与固态排渣炉内煤粉主要进行空间燃烧的情况有很大不同[5].汪小憨等[6]以颗粒沉积和附壁燃烧模型为基础,通过数值计算方法得到液态排渣低尘燃烧器内渣层厚度、流动速度及其影响因素,发现固体颗粒在壁面上的净沉积速率对壁面稳定渣层的形成以及捕渣率的提高具有重要意义.

笔者对文献[2]中旋风燃烧器内的燃烧过程进行了研究,考虑了负荷变化对燃烧器内温度及燃烧效率的影响,同时讨论了燃烧器内粒子的运动轨迹及不同直径颗粒在燃烧器内壁面的沉积情况,得到了燃烧器运行参数对颗粒沉积速率的影响.

1 模型的建立及求解

1.1 网格划分及边界条件

由于燃烧器模型结构比较复杂,在划分网格时,对一次风进口和二次风管进行较密的正四面体网格划分,之后对整个燃烧区域直接生成正四面体网格,总网格数目为63万.

一、二次风入口均采用速度边界,出口为出流边界,壁面设置为无滑移固定壁面.探讨颗粒沉积特性时,假设颗粒在碰到圆筒壁后没有反弹,全部被捕捉,即黏结概率为100%.气相壁面传热采用第三类边界条件,外壁面的冷却风温为600K,总热阻可采用等效热阻的方式代替[5],得到外壁面的等效热阻为0.02m2·K/W.

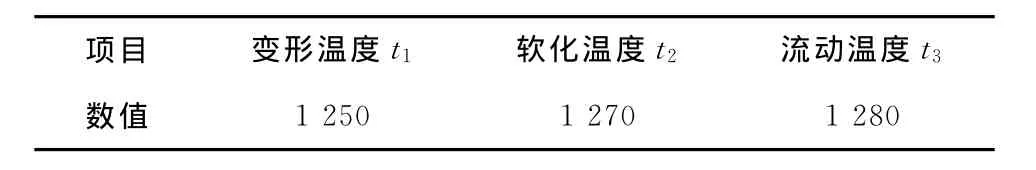

采用陕西榆林Ⅲ类烟煤,其工业分析及元素分析见表1.将磨煤机所磨制的煤粉过150目筛子,筛余量仅为5%.灰渣的熔融特性见表2.

表1 煤的工业分析和元素分析Tab.1 Proximate and ultimate analysis of coal

表2 渣样灰熔融特性Tab.2 Melting characteristics of the slag sample ℃

1.2 数学模型及试验系统

在欧拉坐标系下求解气相基本守恒方程,采用拉格朗日法追踪颗粒的运动.气相流动采用Realizable k-ε双方程模型,采用随机轨道模型追踪颗粒相.采用两步竞争反应模型模拟挥发分的析出过程,采用动力学/扩散控制反应速率模型来模拟焦炭的燃烧过程,气相燃烧采用非预混模型.辐射传热模型采用 P-1模型[7].

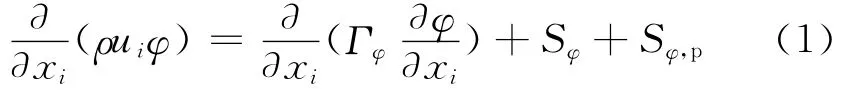

采用有限容积法对控制方程进行离散,压力和速度的耦合求解采用Simple算法.燃烧场在三维直角坐标系下,气相各物理量控制方程的通用形式可以表示为

式中:φ为速度、温度、浓度等不同的物理量;Γφ为广义扩散系数;Sφ为气相湍流引入的源项;Sφ,p为考虑颗粒影响的源项;ui为xi方向的速度;ρ为气体密度.

当φ=ui,k,ε,f 和h 时,分别对应于xi方向的动量方程、湍流动能方程、湍流动能耗散率方程、组分质量分数方程和能量方程[8].当φ=1,Γφ=0时为连续方程.

对于所研究的旋风燃烧器内的气固两相流(动5),由于煤粉体积分数较低(约为0.01%),颗粒在流场中占的比例较小,属于稀相流动,故忽略粒子的虚假质量力、巴塞特力、压力梯度力,且不考虑颗粒与颗粒间的相互碰撞.又因为煤粉粒子粒径范围为10~130μm,忽略煤粉粒子热泳力和升力.由牛顿第二定律,单颗粒在拉格朗日坐标系下的运动方程如下

式中:FD为曳力;CD为曳力系数;Re为颗粒雷诺数.

壁面单位网格单元颗粒沉积速度为:

式中:Aface为壁面单位网格计算单元面积;mp为颗粒质量;N为颗粒数.

笔者针对燃烧器3种负荷(50%、75%、100%)进行了热态试验.采用钨铼热电偶对燃烧器内部沿中心轴布置的5个测点的温度进行测量,并对燃烧器出口的烟气及液渣进行取样分析.燃烧器实物及出口火焰如图2所示.

图2 燃烧器实物及出口火焰Fig.2 Photo of the burner and combustion flame

2 结果及分析

2.1 燃烧效率

煤粉的燃烧效率对燃烧器性能的评价至关重要.试验过程中燃烧效率η可以通过下式计算:

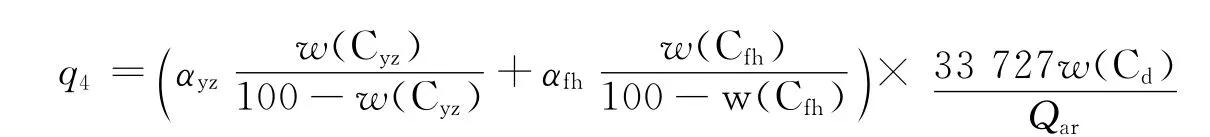

式中:q4为固体不完全燃烧损失,q3为气体不完全燃烧损失.

式中:αyz、αfh分别为液渣和飞灰中的灰量占入炉燃料总灰分的质量份额;w(Cyz)、w(Cfh)分别为液渣、飞灰中可燃物的质量分数.

式中:Vgy为干烟气体积;φ(CO)为干烟气中一氧化碳的体积分数.

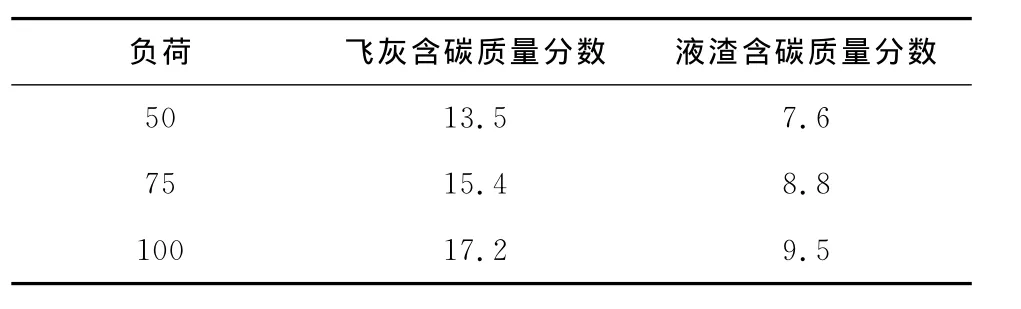

对燃烧器出口飞灰及出渣口液渣进行化验,液渣及飞灰份额分别取0.8和0.2,可燃物质量分数如表3所示.

表3 灰渣可燃物质量分数Tab.3 Combustible content in ash and slag%

图3给出了过量空气系数为0.9时3种不同负荷下燃烧效率的计算值与试验值.由图3可以看出:(1)3种负荷下燃烧效率均在80%以上;随着负荷的增大,风速增大,燃料停留时间变短,导致燃烧器出口不完全燃烧损失增加,燃烧效率略有降低.(2)不同负荷下燃烧效率的试验值均大于计算值.这是由于实际运行中燃烧器内高温作用使得煤粉在壁面熔融形成液态渣,燃料颗粒受到很大阻力,其旋转和前进速度减慢,在炉内的停留时间延长,从而使燃尽率提高.

图3 燃烧效率对比(α=0.9)Fig.3 Comparison of combustion efficiency between simulated and experimental results(α=0.9)

2.2 温度分析

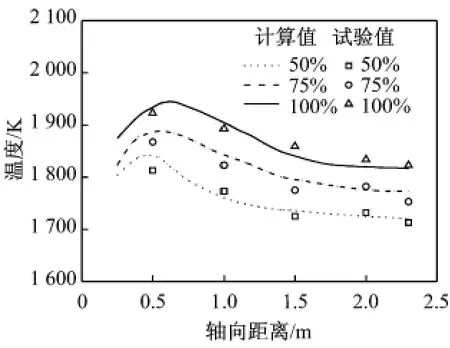

图4给出了过量空气系数为0.9时3种负荷下燃烧器中心轴线上的温度.由图4可以看出,燃烧器中心轴线上的温度随轴向距离的增大逐渐上升,到某个值后又开始下降.负荷高时,燃烧强度增大,中心温度升高,而空气流量增大,导致煤粉颗粒运动加快,主燃烧区延后,温度峰值点位置有所延后.3种负荷下,燃烧器中心温度值均在1 700K以上,远远超过了灰渣的流动温度,能实现液态排渣.

图4 中心温度随负荷的变化(α=0.9)Fig.4 Variation curves of center temperature with load(α=0.9)

2.3 颗粒沉积特性

颗粒在燃烧器壁面上的沉积量及其分布对于壁面稳定渣层的形成以及形成位置有着重要影响.

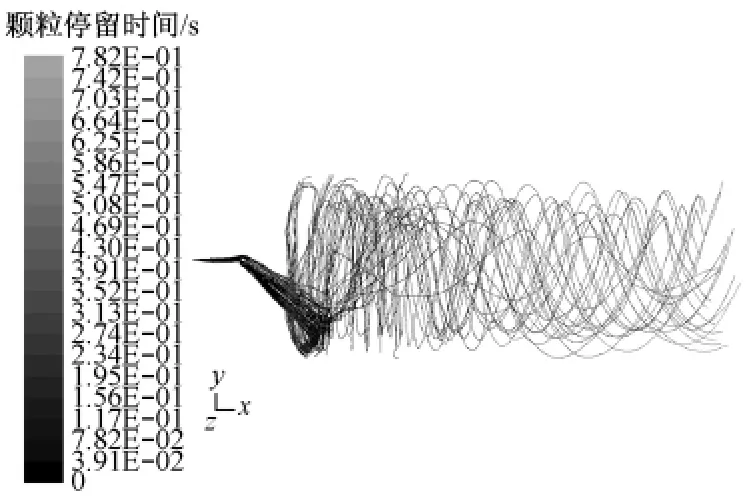

图5给出了燃烧器内粒子的运动轨迹.由图5可见,煤粉颗粒由一次风带入燃烧器中螺旋前行,并在旋转湍流的作用下与壁面发生碰撞,大部分颗粒与壁面碰撞之后,由于黏性力的作用会在燃烧器前部沉积下来;少部分颗粒由于跟随性好,随着空气而逸出燃烧室外.延长颗粒在燃烧器内的停留时间,增加颗粒与壁面的碰撞几率,有利于液态排渣,同时也使颗粒和反应气体进行充分接触,对于提高煤的燃烧效率十分有利.

图5 燃烧器内粒子运动轨迹Fig.5 Trajectory of particles in the burner

图6给出了颗粒在上下半圆筒壁面的沉积分布情况.由图6可以看出,颗粒的碰壁沉积集中在燃烧器中前部.上下壁面颗粒的沉积分布几乎一致,说明在旋风燃烧器内,颗粒在强漩流影响下,主要受离心力的作用在壁面附近高速旋转,并与壁面发生碰撞而黏附在壁面上.

图6 颗粒在壁面上的沉积分布Fig.6 Distribution of deposited particles on the wall

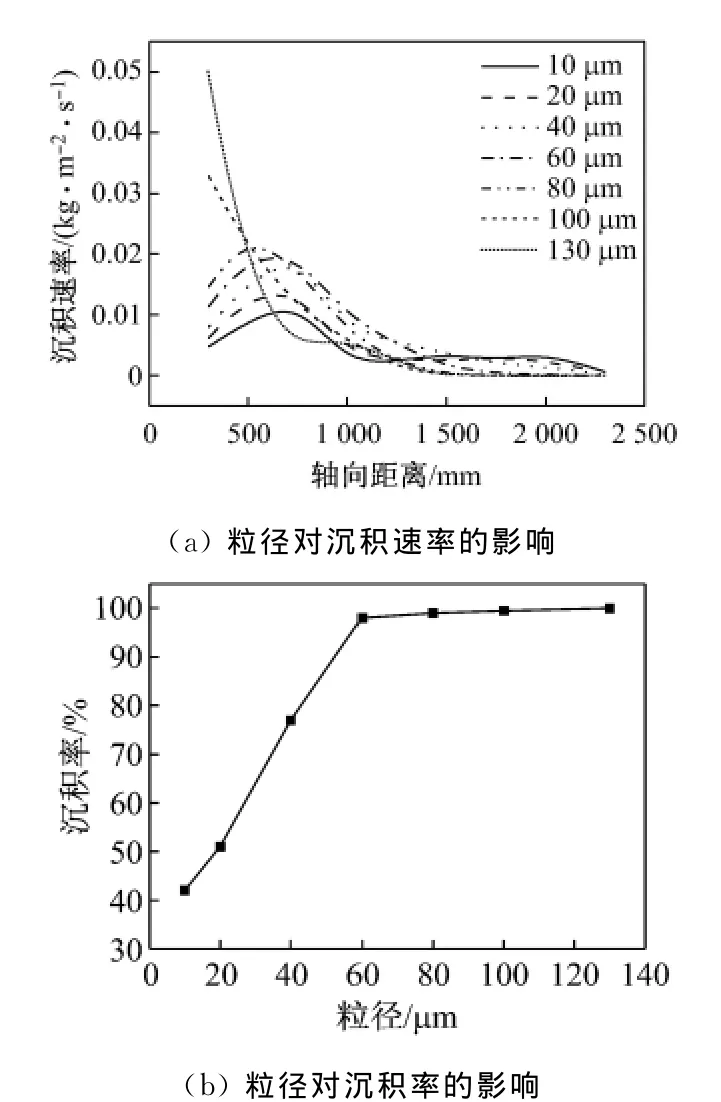

图7 不同粒径下的沉积特性Fig.7 Influence of particle size on the deposition characteristics

图7给出了不同直径颗粒在燃烧器壁面的沉积速率及沉积率.由图7可知,当煤粉粒径≤20μm时,颗粒惯性小,跟随性好,大部分颗粒随气流逸出燃烧器,少量颗粒在燃烧器前部沉积.10μm和20 μm颗粒的碰壁沉积率分别为42%和51%.颗粒粒径增大后,惯性增大,跟随性变差,碰壁概率增大,沉积率增大.当颗粒粒径≥60μm时,沉积率均高达98%以上,并在燃烧器中前部具有较好的分布情况,较高的沉积率及沉积速率使得燃烧器具有较高的捕渣率.但当粒径≥100μm时,颗粒在流场中受到较大的阻力,在燃烧空间的运动轨迹缩短,碰壁概率增大,迅速沉积并集中在燃烧器前部,容易导致燃烧初期低温区域内煤粉堵塞.

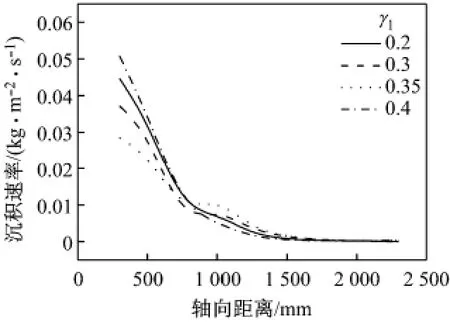

图8给出了一次风率γ1对颗粒沉积速率的影响.由图8可知,随着γ1增大,燃烧器内沉积速率的峰值先减小后增大,燃烧器中部的沉积速率则先增大后减小.这说明一次风率较小时,燃烧器前部煤粉浓度较大,碰壁沉积概率增大,沉积率亦增大.一次风率过大时,煤粉颗粒具有较大的动能,受到较大阻力,运动较短距离即黏附在壁面.故要保证煤粉在燃烧器内有良好的分布,需控制一次风率在0.3~0.35左右.

图8 不同一次风率γ1下的沉积速率Fig.8 Influence ofγ1on the deposit velocity

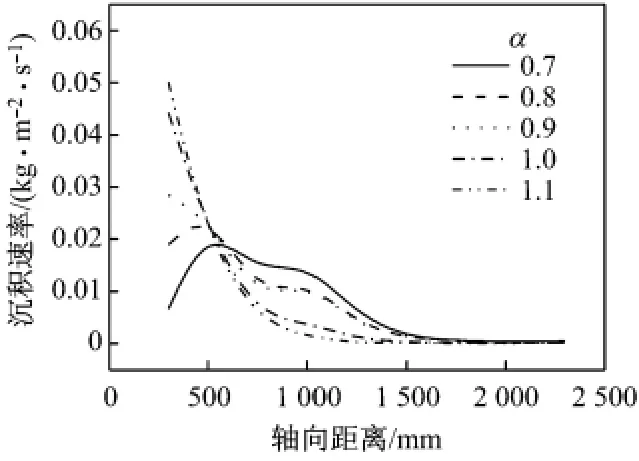

图9给出了过量空气系数α对颗粒沉积速率的影响.由图9可见,当α≤0.9时,颗粒在燃烧器前部大部分区域均有较大沉积速率.随着α的增大,颗粒沉积速率的峰值增大且峰值点略向前移,这是因为较大的α下燃烧器内气流的轴向速度和切向速度均较大,颗粒从燃烧器喷口喷出后即碰壁沉积.故要使得液态排渣燃烧器颗粒具有良好的沉积特性,过量空气系数不应取过大值.

图9 不同过量空气系数α下的沉积速率Fig.9 Influence ofαon the deposit velocity

3 结 论

(1)该旋风燃烧器在3种不同负荷下的燃烧效率均在80%以上,捕渣率在80%以上,燃烧温度均可达1 700K以上,能保证液态排渣的顺利进行.

(2)颗粒的碰壁沉积集中在燃烧器中前部,上下壁面颗粒的沉积分布规律几乎一致.较小的颗粒跟随性好,不易沉积,少量沉积亦发生在燃烧器前部.60μm以上的颗粒易于沉积,几乎能在燃烧器中前部全部沉积下来,实现附壁燃烧,并得到较高的捕渣率.

(3)适中的一次风率(0.3~0.35左右)及较小的过量空气系数(α≤0.9)能保证颗粒沉积均匀分布,防止低温区域煤粉堵塞.

[1]林伯川,陈恩鉴,吴承康.煤粉旋风燃烧过程流场特性研究[J].工程热物理学报,2001,22(4):523-525.LIN Bochuan,CHEN Enjian,WU Chengkang.Research on the flow-structure of pulverized coal cyclone combustor[J].Journal of the Engineering Thermophysics,2001,22(4):523-525.

[2]RAN J Y,LIU L J,LI C Z,et al.Numerical study on optimum designing of the air distribution structure of a new cyclone combustor[C]//Advanced Materials Research.Switzerland:Renewable and Sustainable Energy,2012:3005-3014.

[3]ETTOUATI H,BOUTOUB A,BENTICHA H,et al.Numerical modelling and simulation of pulverized solid-fuel combustion in swirl burners[J].The Canadian Journal of Chemical Engineering,2009,87(3):350-358.

[5]WANG X H,ZHAO D Q,JIANG L Q,et al.The deposition and burning characteristics during slagging co-firing coal and wood:modeling and numerical simulation[J].Combustion Science and Technology,2009,181(5):710-728.

[6]汪小憨,赵黛青,曾小军,等.强旋流燃烧中固体燃料沉积特性的模型化[J].工程热物理学报,2010,31(7):1251-1254.WANG Xiaohan,ZHAO Daiqing,ZENG Xiaojun,et al.Modelling of particle deposit characteristics during strong swirling combustion with solid fuels[J].Journal of the Engineering Thermophysics,2010,31(7):1251-1254.

[7]孙学信.煤粉锅炉燃烧试验技术与方法 [M].北京:中国电力出版社,2001:413-449.

[8]周力行.湍流气力两相流动和燃烧的理论与数值模拟[M].北京:科学出版社,1994:126-195.