基于涡流阵列传感器的金属结构疲劳裂纹监测

丁 华 何宇廷 焦胜博 杜金强

(空军工程大学航空航天工程学院,西安710038)

金属结构表面裂纹的萌生、扩展并最终引起结构性破坏严重影响了飞机结构的安全性与可靠性,而飞机结构的安全性和可靠性直接决定飞机的安全和可靠飞行.采用无损探伤方法的传统周期性检修方式在现代飞机飞行环境以及结构设计条件下已难以保证飞机的飞行安全.相对于周期性维修方式而言,采用结构健康监测技术是一种具有诱人前景的全新理念[1].飞机结构损伤监测是在保证结构安全运行、降低或消除结构安全隐患的要求下提出的,它以各种先进监测理论与方法为基础,利用各种监测手段获取结构运行状态参数数据,为飞机结构设计计算、结构模型分析提供验证;提取结构的主要性能指标和特性,并利用各种先进的信号处理方法和结构力学建模方法进行分析,及早发现并处理飞机结构安全隐患和耐久性缺陷;识别结构突发和累计损伤(含裂纹)发生位置与程度,并对发生后果的可能性进行判断与预测.

涡流阵列传感器作为一个新兴分支已逐渐成为涡流无损检测技术和结构健康监测技术中的研究重点,涡流传感器的阵列化构造不仅能够实现对传统涡流检测技术在检测空间上的微观拓展,提高其检测灵敏度,而且也能够实现在检测空间上的宏观拓展,提高其检测速度.目前,涡流阵列传感器已逐渐应用于蒸汽管道广布微裂纹、核反应堆壳体裂纹、高温部件表面裂纹、管棒条型材、大面积金属曲面裂纹的无损检测和在线监测等领域[2-4].

针对飞机金属螺栓连接结构,考虑疲劳裂纹监测的实际需求,本文提出了一种基于柔性平面涡流阵列传感器的金属结构疲劳裂纹监测方案,并通过半解析建模和构建金属结构疲劳裂纹监测系统进行监测试验,对传感器的工作特性和该裂纹监测方案的可行性进行了研究.

1 柔性平面涡流阵列传感器

国内对柔性平面涡流阵列传感器的研究并不多[5],研究者更多地侧重于手持式涡流探头的研究设计,而传统涡流探头无法满足飞机金属螺栓连接结构疲劳裂纹在线监测对传感器结构适应性和安装便易性的要求.

同国内相比,国外研究者对柔性平面阵列传感器进行了很多的理论和技术创新[6-7],其中又以MWM(Meandering Winding Magnetometer)技术为代表[8].该传感器在结构设计上,是一种柔性平面涡流阵列传感器,由单个激励线圈和多个感应单元构成,感应单元可以是传统的线圈也可以是GMR(Giant Magnetoresistive)传感元.

1.1 传感器简化物理模型

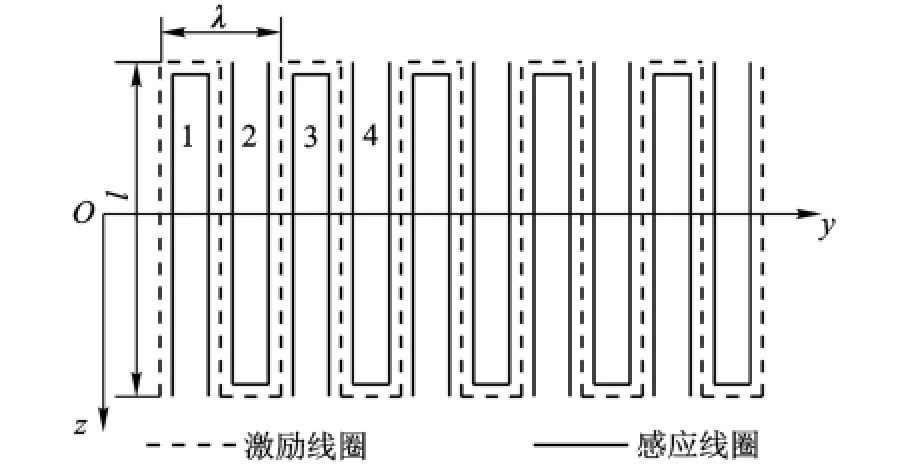

结合飞机金属螺栓连接结构疲劳裂纹在线监测需求,对MWM阵列传感器进行了简化,得到了一种原型涡流阵列传感器,如图1所示.该传感器由一个激励线圈和多个周期性分布于激励线圈两侧的感应线圈构成,其中涡流线圈阵列沿z轴方向的长度为l(l≫λ).

图1 传感器简化物理模型

1.2 传感器工作特性半解析模型

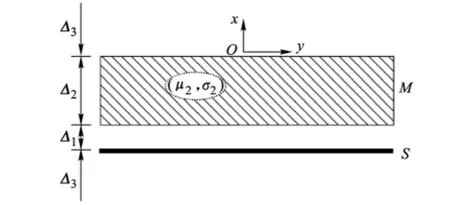

传感器工作特性所建立的监测物理模型如图2所示.

图2 涡流阵列传感器监测物理模型

传感器半解析模型的推导过程比较复杂,篇幅较大,本节着重推导模型解析部分,即S截面处磁矢A和线电流密度K的傅里叶变换系数关系式,基于配点法和加权残值法的模型数值部分见文献[9].

由Maxwell微分方程组同时不考虑位移电流因素(激励频率小于10 MHz)可推得磁矢A(在以下推导过程中,无下标的电磁场量均为矢量)的空间扩散方程[10]为

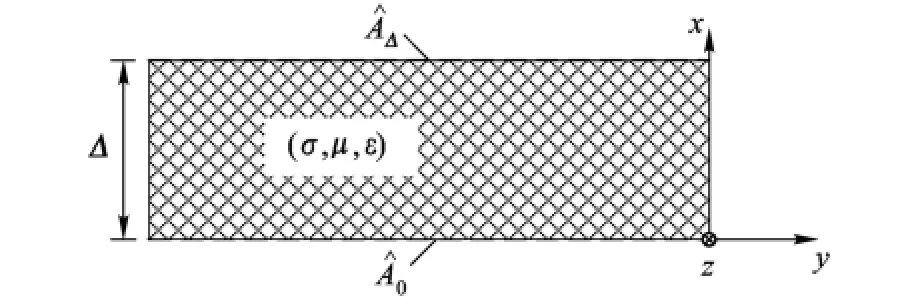

考虑如图3所示的层状介质空间,通过分离变量法,可得在层状介质空间内磁矢A的解析通解[11]为

其中 ky=2πn/λ,n=1,2,…;AΔ,n和 A0,n为层状空间上下界面处磁矢A的傅里叶变换系数;λ为激励场空间分布主波长;Δ为介质空间厚度;μ为介质磁导率;σ为介质电导率;ε为介质介电常数.

图3 层状介质空间示意图

考虑一特殊情况,Δ为无穷大,即图2中的空气层截面 Δ3,则式(5)为

在网络通信系统当中,有一些基础软件逐渐呈现出公开化的发展趋势,虽然给我们带来了巨大的便利,但是由于较强的开放性,因而也就加大了被攻击的概率。与此同时,由于当前很多用户由于自身并不具备较强的安全防护意识,例如:一些用户对于系统、机密文件并没有设置密码,即使设置了也非常简单,这都在很大程度上加大了网络安全隐患的发生几率。

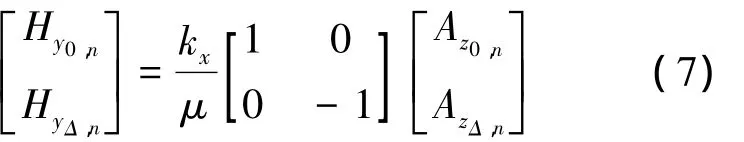

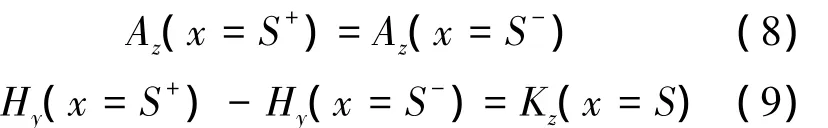

即磁场强度H和磁矢A能够在无穷大介质空间内实现解耦.在S截面处的电磁场量满足边界条件:

根据式(5)、式(6)和介质层交界面处电磁场量的连续边界条件(除S截面),可以得到在x=S截面处磁矢Az(x=S)和磁场强度Hy(x=S+),Hy(x=S-)的傅里叶系数关系式,结合式(9)得到x=S截面处线电流密度Kz(x=S)与磁矢Az(x=S)的傅里叶变换系数关系式:

式中,系数项 F(σ2,Δ1)与 σ2和 Δ1有关,其中 Δ1为传感器与被监测结构之间的提离距离.

下一步,通过配点在x=S截面处对线电流密度进行离散,根据离散点之间的线电流密度线性分布假设,可以得到Kz,n(x=S)与离散点处的线电流密度关系;根据法拉第电磁感应定律(引入感应线圈电压量)和求解微分方程的加权残值法建立离散点处线电流密度所满足的线性方程组;通过求解该线性方程组并依据激励线圈总电流与离散点处的线电流密度关系(根据线性分布假设得出),得到感应线圈的感应输出电压、激励线圈总电流与 σ2和Δ1的关系,具体过程详见文献[9].

1.3 模型结果分析

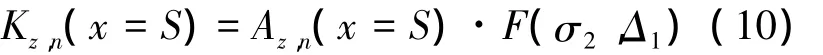

在涡流阵列传感器应用领域,传感器与被测试件之间提离距离和被测试件电导率的变化可以用来表征被测试件结构微观完整性的变化情况,如被测试件表面点蚀的有无、深浅或是其表面微裂纹的萌生、扩展等.本文将传感器感应电压和激励电流的幅值比和相位差(下文中直接简称为幅值比和相位差)作为表征传感器工作特性的特征量,并在归一化激励信号频率为0.3下,根据半解析模型得到归一化后的特征量随提离距离和被测试件电导率的变化曲线,如图4、图5所示.

图4 归一化特征量随提离距离的变化

图5 归一化特征量随被测试件电导率的变化

分析图4和图5可知,表征传感器工作特性的相位差和幅值比特征量随提离距离及被测试件电导率的变化曲线具有单调性,并且在小尺度空间内具有较好的线性关系(在高精度疲劳裂纹监测中,裂纹所引起的等效提离距离或电导率变化都处于小尺度变化空间内).图4和图5中,归一化相位差随被测试件电导率以及提离距离的变化较小,敏感度较低,而幅值比变化较大,敏感度较高.综合图4和图5,传感器疲劳裂纹监测试验研究部分将以幅值比作为特征量研究传感器监测疲劳裂纹的可行性.

2 传感器疲劳裂纹监测试验研究

为研究所提出的涡流阵列传感器监测方案对金属结构疲劳裂纹的定量监测能力,本节搭建基于涡流阵列传感器的裂纹监测系统,实现传感器输出信号采集、处理及显示的实时化;进行程序载荷谱作用下2A12-T4铝合金试件疲劳裂纹监测试验,对传感器的疲劳裂纹监测能力进行研究.

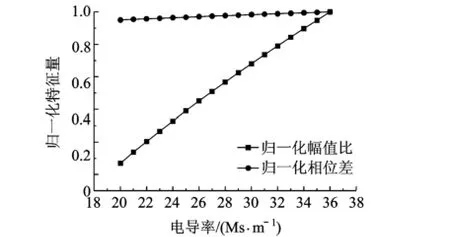

2.1 疲劳裂纹监测系统设计

图6 基于涡流阵列传感器的疲劳裂纹监测系统

图6中激励源提供驱动传感器所需的激励信号,由AFG3101信号发生器和宽带功率放大器构成;采用DPO4104示波器来实现数据采集的功能,并在前端增加了一个信号调理电路对信号进行放大和滤波.

2.2 试验方案

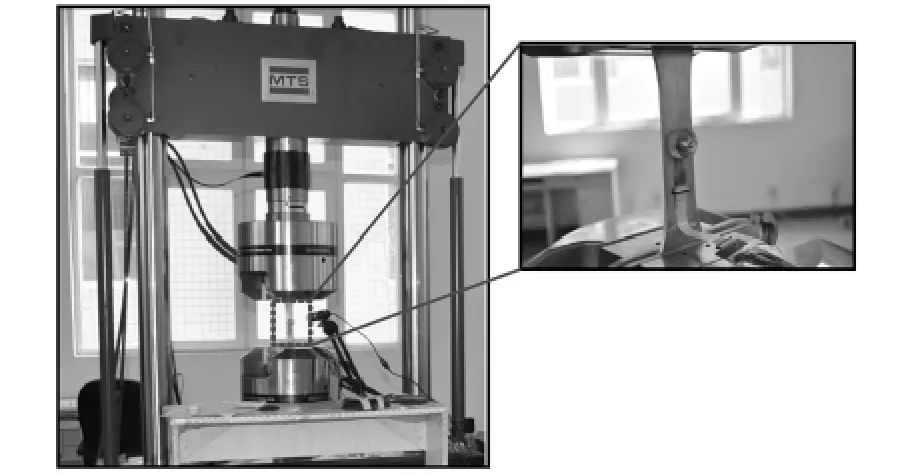

试验件:2A12-T4铝合金拉伸疲劳试验件;传感器:FA-1涡流阵列传感器;疲劳载荷:程序载荷幅谱,如表1所示;试验方法:将试验件安装于疲劳试验机(MTS810)上,并将传感器安装于螺栓孔处,连接测量设备;启动裂纹监测系统和疲劳试验机,归一化激励信号频率为0.3,载荷施加频率为15 Hz;试验过程中监测传感器的输出信号,直至试验件断裂时停止.传感器安装状态及疲劳试验现场如图7所示.

表1 程序载荷谱

图7 传感器安装状态及疲劳试验现场

3 监测试验结果分析

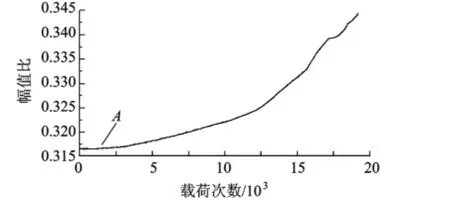

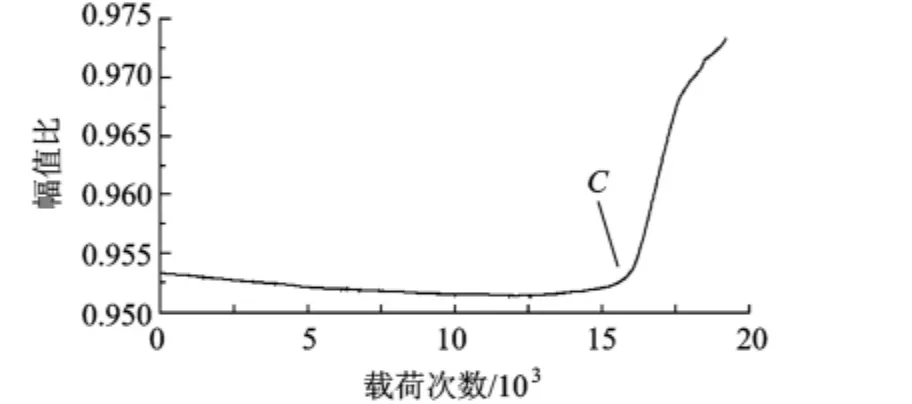

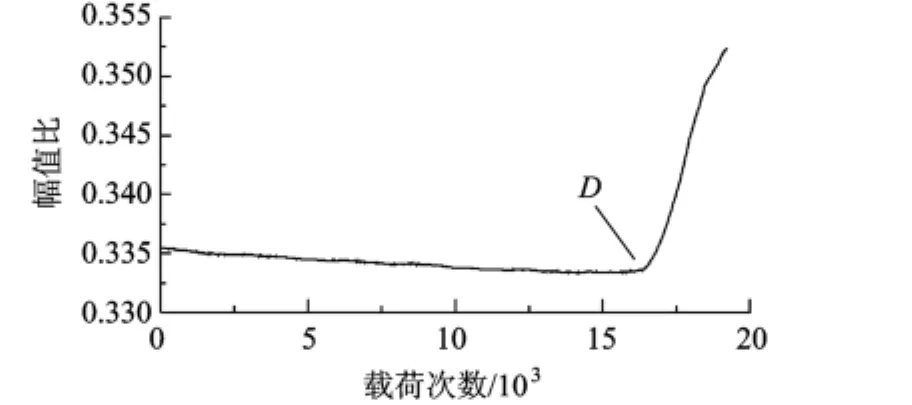

根据采样周期与载荷施加频率关系,并使用平滑法对原始数据进行降噪处理,得到传感器输出信号随疲劳循环次数的变化曲线,图8~图11分别为传感器4个通道幅值比信号随试件载荷次数的变化曲线.

图8 通道1幅值比随载荷次数变化曲线

图9 通道2幅值比随载荷次数变化曲线

图10 通道3幅值比随载荷次数变化曲线

图11 通道4幅值比随载荷次数变化曲线

分析图8,图8所对应的监测通道为感应线圈离疲劳源最近的通道,在拐点A后,幅值比信号不断增大,根据图4幅值比与提离距离关系曲线以及裂纹和提离距离等效的思路,可知A点为试验件累积损伤起始点.分析图9,图9所对应的通道为感应线圈离疲劳源1mm处的通道,图中存在B点明显的拐点,同通道1的分析思路,并且根据通道2感应线圈与疲劳源之间的距离,可知B拐点为裂纹长度为1 mm的表征点.通道3和通道4分别为感应线圈离疲劳源2mm,3mm处的通道,同通道2分析思路,则拐点C和拐点D分别为裂纹长度为2 mm以及3 mm对应的表征点.各个表征点所对应的疲劳载荷次数即为裂纹扩展至对应长度的载荷次数.

在上述的试验方案中,采取了高低载方式的程序载荷谱,其目的在于得到疲劳弧线,通过对疲劳弧线进行断口定量分析得到疲劳裂纹扩展曲线,并将疲劳裂纹监测结果与断口定量分析结果进行对比,对比结果表明上述通过通道幅值比监测曲线拐点来监测裂纹扩展的方法是正确的.

综合上述分析,本文所提出的柔性平面涡流阵列传感器在监测飞机金属结构疲劳裂纹上是可行的,将各通道幅值比变化曲线中的拐点作为特征点,通道1能够对累积损伤进行监测,通道2,3,4能够对疲劳裂纹扩展长度进行定量监测,监测精度达到1 mm.

4 结论

本文针对飞机金属螺栓连接结构,考虑疲劳裂纹监测的实际需求,提出了一种基于柔性平面涡流阵列传感器的金属结构疲劳裂纹监测方案,并通过半解析建模和监测试验对传感器的工作特性和该裂纹监测方案的可行性进行了研究.半解析以及监测试验结果表明:

1)半解析模型结果表明柔性平面涡流阵列传感器感应通道与激励通道的相位差和幅值比随提离距离及被测试件电导率的变化曲线具有单调性,并且在小尺度空间内具有较好的线性关系.相位差随被测试件电导率以及提离距离的变化较小,敏感度较低,而幅值比变化较大,敏感度较高.

2)搭建的基于涡流阵列传感器的疲劳裂纹监测系统能够实现对传感器输入信号的自动控制,传感器输出信号采集、处理及终端显示的实时化,满足对提出的涡流阵列传感器进行飞机金属结构疲劳裂纹在线监测试验的要求.

3)程序载荷谱作用下2A12-T4铝合金试件疲劳裂纹监测试验结果表明,将各通道幅值比变化曲线中的拐点作为特征点,通道1能对累积损伤进行定量监测,通道2,3,4能对疲劳裂纹扩展长度进行定量监测,监测精度达到1 mm.所提出的柔性平面涡流阵列传感器能够实现对试件从累积损伤到疲劳裂纹扩展整个寿命周期的监测.

References)

[1]袁慎芳.结构健康监控[M].北京:国防工业出版社,2007

Yuan Shenfang.Structural health monitoring and damage control[M].Beijing:National Defense Industry Press,2007

[2]Renato Gracin.Advanced eddy currents system for inspection of VVER steam generator tubing[C]//7th International Conference on NuclearOptionin Countries with SmallandMedium Electricity Grids.Dubrovnik,Croatia:[s.n.],2008

[3]Mohachiro Oka,Yuji Tsuchida,Terutoshi Yakushiji,et al.Fatigue evaluation for a ferritic stainless steel(SUS430)by the eddy current method using the pancake-type coil[J].IEEE Trans on Magnetics,2010,46(2):540-543

[4 ]YujiGotoh,Kenta Sakurai,Norio Takahashi,etal.Electromagnetic inspection method of outer side defect on small and thick steel tube using both AC and DC magnetic fields[J].IEEE Trans on Magnetics,2009,45(10):4467-4470

[5]王鹏,司书甲,丁天怀,等.曲面间隙测量电涡流传感器探头的热效应研究[J].兵工学报,2009,30(8):1095-1097

Wang Peng,Si Shujia,Ding Tianhuai,et al.Thermal effect of the eddy current sensor probe for measuring the gaps between curved surfaces[J].Acta Armamentarii,2009,30(8):1095-1097(in Chinese)

[6]Fava J O,Lanzani L,Ruch M C.Multilayer planar rectangular coils for eddy current testing:design considerations[J].NDT &E International,2009,42(8):713-720

[7]Chrisitian Peter,Yiannos Manoli.Inductance calculation of planar multi-layer and multi-wire coils:an analytical approach[J].Sensors and Actuators,A:Physical,2008(145/146):394-404

[8]Sheiretov Y,Grundy D,Ziberstein U,et al.MWM-array sensors for in situ monitoring of high-temperature components in power plants[J].IEEE Sensors Journal,2009,9(11):1527-1536

[9]Yanko Sheiretov.Deep penetration magnetoquasistatic sensors[D].Cambridge:Departement of Electrical Engineering and Computer Sciente,Massachusetts Institute of Technology,2001

[10]范孟豹.多层导电结构电涡流检测的解析建模研究[D].杭州:浙江大学控制科学与工程学系,2009

Fan Mengbao.Study on analytical modeling for eddy current testing of multilayered conductivity structures[J].Hangzhou:Department of Control Science and Engineering,Zhejiang University,2009(in Chinese)

[11]Melcher J R.Continuum electromechanics[M].Cambridge:MIT Press,1981:73-74