9500DWT多用途船中间甲板安装工艺

赖祥华,黄伟江

(扬帆集团股份有限公司,舟山 316100)

1 9500DWT多用途船简介

9500DWT多用途船设计载运货物包括:大型重型货物、管子、普通散货、集装箱(主要堆放在主甲板,中间甲板,舱口盖,货舱等位置)、盘装货物、木材、谷物、钢质货物(包括卷材、型材、板材)、袋装货物、桶装货物、各种型号的车辆(卡车,履带式车,火车头等)、各种钢结构件及除7类危险品外的其他危险品(桶装或箱装)等。

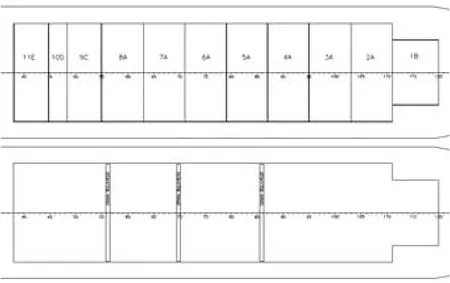

该船共计2个货舱,1个大货舱(长×宽=65.6m×15.3m)和1个重吊工具储藏舱(长×宽=8m×10.17m)。大货舱的舱口盖由10块风雨密舱口盖组成,重吊工具储藏舱由一块风雨密舱盖组成(图1)。大货舱内设有中间甲板,如图2和图3所示。中间甲板由11块甲板组成,分为A、B、C、D、E五种类型。其中A型甲板共7块,设计为可互换型;C型甲板2块;B型和E型各为1块,不能互换。货舱设有3个高度,距舱底的高度分别为5,306mm、6,420mm和7,990mm,均可放置中间甲板。同时,中间甲板可以组合成2道横舱壁(分别由A+C或A+E两块板组成),可布置于FR56、FR70、FR86三个位置,把大货舱隔成3个不同大小的小货舱。

图1 货舱布置图

图2 横剖面图

图3 中间甲板布置图

2 分段制作

2.1 分段制作的精度控制

本厂实行精度造船模式,基本实现无余量下料、无余量上船台,以控制制造精度,提高效率。由于结构焊接后会收缩,为实现无余量下料,保证构件焊后尺寸,大的舱壁板和甲板需要放焊接补偿量。根据经验,拼板对接缝时,CO2焊焊缝每条放4mm补偿量,埋弧焊焊缝每条放2mm补偿量。角焊缝收缩量公式如下:

式中,K为焊脚高度;N为分段补偿方向焊接接缝数;A为母材厚度。

分段作为支撑销盒的载体,其自身的精度将影响到支撑销盒的定位,也将影响大合拢时其它分段的定位,这将对中间甲板的安装产生极大的影响。因此,我们在分段制作时要严格按照分段的制作工艺进行,以保证精度。

2.2 货舱段分段建造方案

1)货舱分段以7650纵壁为基面反造,外板贴板。

2)扩大采用部件、组件装焊工艺方法。所有肋板、横梁、小舱壁等小构件做小组件。大舱壁、纵壁等先拼板,矫正平整度,划出结构线后再安装加强材,制作成大的部件。

3)以7650纵壁为胎架面,在胎架上拼板,拼板完后按结构图划出结构线及分段余量线。为保证中间甲板支撑销盒的精度,其开孔及定位销的开孔需在距中7650mm的纵舱壁拼板焊接后,以主甲板为基准,划线标记,并由他人检验确认无误后开孔,在孔边缘用洋冲敲上明显的定位标记,作为支撑销盒及定位销的定位点;安装支撑销盒及定位销基座,对准各自定位点与船体板上定位点,点焊固定;吊装甲板与平台;吊装横舱壁;吊装纵骨;吊装肘板、补板等散件;各部件及组件吊装完成后,烧焊各结构,最后吊装外板并点焊,待分段翻身后再焊接外板。

2.3 分段焊接的工艺

1)为控制分段变形,在同样可焊的情况下,先焊对接焊缝,后焊角焊缝;在角焊缝同样可焊情况下,先焊立角焊缝,后焊平角焊缝。

2)实施分中对称焊方法,由舯向艏、艉、左、右实施对称焊接。

3)焊接人员的安排应尽量合理,采用八人同时焊接较为合理。

4)焊前检查焊缝间隙、焊接坡口的清洁是否符合要求,搭焊有无裂纹。

5)焊缝长度大于2m时,应采用逐步退焊法;多道焊的焊道接头位置要求错开,并做好焊道间的清洁工作。

6)大接头端构件的角焊缝应留300mm缓焊,待大合拢后焊接。

2.4 分段基准线的设置

分段完工后应划出基准线,并敲上明显的印冲痕,以利于分段合拢定位的需要。在甲板、纵壁外表面上划出肋位线(艏、艉两处),并敲上印痕和明显的标记;在纵壁外表面上划出距基3,000mm、9,000mm的对合线,并敲上印痕和明显的标记。

2.5 分段完工测量

待分段内所有焊接、校平等工作完成之后,根据船体分段测量图、纵舱壁限位孔及限位装置安装测量划线定位图进行测量并记录数据,以备查。测量时需注意以下几点:

1)测量检查时应注意俯视图中分段纵向大合拢口为外板合拢位置,个别分段合拢口并非一刀切。

2)分段合拢时应检查分段中支撑销高度安装定位基准为上甲板或10,500mm平台,此图高度定位基准为基线,并据此修割分段下口余量。

3)应检查分段图中活动甲板支撑销高度的测量定位点,即为纵舱壁限位孔和限位装置安装测量划线定位图(图4)纵壁上支撑销盒的标注高度,以防止不合格支撑销盒的使用。

图4 支撑销定位图

4)俯视图中支撑销的定位尺寸,左舷是以分段外板缝为基准标注,右舷是以分段肋位检验线为基准标注,测量时只能选一个定位基准,需视分段制作准确度进行确定。

5)测量结束后,对不符合要求的部位进行火工校正或返工,结束后重新测量,直至满意。根据分段外形数据修割大合拢口余量,分段纵向合拢口留3mm大合拢缝焊接补偿量,分段下合拢口15mm余量不割,留大合拢调节垂直高度后切割。底部分段合拢后,内底板两边有可能下塌,为保证型深,需调节货舱舷侧分段高度。

3 分段大合拢

3.1 分段定位

分段大合拢以支撑销盒定位点为水平基准线,7650舱壁为垂直基准面(7650纵舱壁需向外放5mm的反变形量,防止合拢后由于焊接收缩纵壁向内倒,使中间甲板不能顺利吊入);分段的间距以支撑销盒中心线之间的间距为定位尺寸,定位后点焊固定,使用激光仪校正后再焊接。分段大合拢缝需放焊接补偿量,分段单边放3mm,每条大合拢缝放6mm,在定位时计入分段间距,如图5所示。

图5 大合拢定位图

3.2 合拢允许误差

1)分段合拢时,要结合以上单块活动甲板支撑销的距离以及前、后两块活动甲板的间隙尺寸综合考虑分段定位(前后分段互补)。其中支撑销的间隙误差±5mm是在左右舷同肋位支撑销位置完全一致的情况下的最大值,不包含活动甲板对角线偏差,故在分段合拢时一定要注意左右分段支撑销在船长方向安装的同位性。

2)尾部三块活动甲板合拢后箱脚长度误差要求±2mm,因此要严格控制尾部分段的合拢误差,在控制支撑销的安装精度的同时,还要控制各分段合拢长度误差在±2mm之内。其它活动甲板的间隙要满足摆放40'集装箱时±4mm的堆放要求。

3)分段大合拢时,所有支撑销定位点在垂直基线方向上允许的高度误差为±3mm。

3.3 检验及调整

船体大合拢及船体水平报验完毕后,划出货舱的纵向中心线、水平线及左右舷的垂直线作为定位基准线。具体要求如下:

1)水平线及左右侧壁的垂直线应用激光仪找平。水平线沿舱壁一周,且平行于基线,按照中间甲板的三个高度画一道基准线。左右侧垂线应与水平线成90°夹角,且左右垂线对称,位于各支撑销盒中心线处。测量各支撑销与基准线的偏差,并做好记录。

2)根据测量数据调整支撑销。由于支撑销在垂直方向放了5mm余量,可适量调整基准面位置,使基准面位于最低点。支撑销材质为耐磨钢,不允许堆焊,不允许火焰切割,只允许车床精加工或用打磨机打磨。调整前需标记出所有支撑销及相应支撑盒的编号,以便支撑销调整结束后,放回对应支撑销盒内。再次测量各支撑销与基准线的偏差,并做好记录。

4 中间甲板

中间甲板作为最终的基准面,其精度对最终的结果会产生直接的影响,所以在中间甲板的制作过程中,要严格的控制制作精度。

4.1 中间甲板的制作精度

1)所有零件使用数控切割,组装前校对尺寸,不得使用不合格零件,以免把误差带入下一道工序。

2)使用高精度测量工具对所有零件定位。由于A型中间甲板为互换式,故最好使用同一个胎架、同一套测量工具和同一批施工队施工;平台应有足够的强度及精度,以保证甲板的精度。在组装之前,应定好甲板的三条基准线,并用洋冲敲上印记:(1)甲板中心线;(2)与甲板中心线垂直的横向基准线;(3)水平线。其它所有构件的定位都要以这三条基准线为准。

3)尽量使用小组立,在小组立安装之前,应结束自身的焊接及校正工序,并确定已符合要求。

4)组装及焊接顺序应根据制造厂家的设备及相关经验进行确定,MacGREGOR提供的制作工艺应作为参考。

5)由于中间甲板自身有很多舾装件(箱脚,绑扎件等)和喷淋管系,必然会有焊接收缩和变形,根据制作厂家的经验,须放一些焊接收缩补偿量及反变形量。

6)所有工序结束之后,测量每块甲板的尺寸,并记录在对应的测量表格中。

4.2 中间甲板支撑销盒的精度控制

中间甲板支撑销盒(假设支撑销为标准件,误差可以忽略不计)作为中间甲板的支撑点,在安装定位没有误差的情况下,支撑销盒固定即意味着中间甲板的高度基准点已经确定。若支撑销盒定位点与实际有偏差,则会导致中间甲板的基准点也会偏差,影响船厂安装定位支撑销和分段合拢定位基准点,故需把中间甲板支撑销盒的精度控制在±1mm之内。

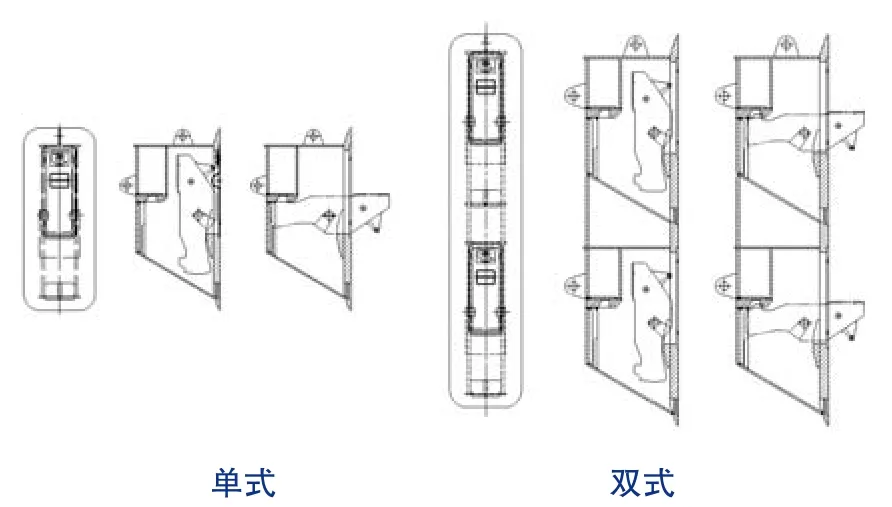

中间甲板支撑销盒一共分为4种:75T单式、75T双式、100T单式、100T双式,如图6所示。使用数控切割零件并下料,理论上该工序是没有误差的。焊接前需要矫平零件,划线定位各零件安装位置,定位结束后应由专人复检,复检合格后采用小电流多道焊,以免电流过大,导致板材变形移位。焊接、打磨、火工等结束后,先自检,自检合格后报船东船检。如有不合格者,调整校正后重新报验,直至合格为止。由于支撑销盒直接焊接在7650纵舱壁上,与边压载舱相邻,故需做密性试验,密性合格后,冲沙除锈并做底漆,以为大合拢阶段减少工作量。船厂不得使用不合格产品,以免把误差带入下一道工序。为防止安装过程中产生误差,支撑销上放5mm余量,等支撑销盒安装结束后,用激光仪找平调整。

图6 支撑销盒图

4.3 中间甲板的检验

在车间内,按照测量手册,将每块甲板放置于一水平基准面上,并有支撑脚支撑(支撑脚之间的间距按照支撑销的间距布置),测量所有支撑座板到甲板面板的尺寸及相邻两块甲板之间的高度差,并记录在测量表格中。甲板间的高度差最大不得超过5mm。甲板间的水平间隙按照纵舱壁限位孔及限位装置安装测量划线定位图测量。

4.4 中间甲板的安装调试

4.4.1 安装调试前准备

1)在中间甲板安装前,确认所有中间甲板的附件组装、焊接、校平等工序全部完成,并记录好所有尺寸核对结果。

2)检查甲板面上是否已经按照中间甲板盖板编码图的要求标出所有基准线。

3)测量货舱的开口大小及纵横舱壁垂直度,并记录。核对舱口开口数据和中间甲板布置测量数据,确认其是否能达到中间甲板安装详图的间隙要求。

4.4.2 安装调试

满足4.1要求后,把中间甲板支撑销转动到工作位置,按照中间甲板的布置原理图布置甲板(3个高度任选其一)。

1)7块A类甲板可以互换,其它4块(B、C、D、E)必须布置在指定位置。C和E这两块甲板型号相同,但由于压力及张力等因数不同,故其位置不可互换。

2)由于货舱角上有肘板,打开时按顺序进行,在起吊E板之前要先吊走D板。关闭时顺序相反。

3)每块甲板的定位销应该与舱壁上的定位销座吻合。

4)布置完成之后,检查支撑销与中间甲板托座的吻合度,以及中间甲板上表面甲板间的平整度,并做好记录。7块A型中间甲板互换后,再次检查上述数据,并做好记录。支撑销与甲板托座允许最大间隙为3mm,中间甲板上表面间的允许高度差为5mm。若超出允许误差,按照3.3、4.3两点的测量数据,再次调整支撑销或中间甲板托座。

5)在其他两个高度位置上重复以上操作,并记录所有数据,超出允许误差的点需要调整到误差范围内。

4.4.3 中间甲板安装工艺改进

按照传统的中间甲板安装工艺,需要在货舱段大合拢结束后才能在7650纵舱壁上画线开孔,修割内部结构,安装支撑销盒,以保证安装精度要求。但该施工会严重影响后续工作的展开,如舱室完整性报验、密性试验、打磨油漆等,造成船台周期延长一个月左右。并且最高一层中间甲板位置距离内底板高8,790mm,需要搭脚手架,施工条件不佳,严重影响施工安全。

世界造船工艺的发展方向是提高分段预装率,提高船台预装率,为下一阶段工作创造条件,缩短整体工期。为改进船厂的造船工艺,达到中间甲板的安装精度,缩短工期,节约成本,改善施工条件,特制定安装工艺如下:支撑销盒分段预装,大合拢后中间甲板整体调试。安装过程包括支撑销盒的安装和中间甲板的安装调试。其中支撑销盒的安装又分为支撑销盒的制作,支撑销盒分段预装,分段大合拢三部分;中间甲板的安装分为中间甲板的制作,中间甲板安装调试两部分。

为达到安装精度要求,需要控制好以下四个关键点的精度尺寸:

1)甲板支撑销盒的的制作精度。

2)分段的制作精度控制,包括支撑销盒的开孔及安装精度。

3)分段大合拢的精度控制。

4)中间甲板的制作精度控制。

只有控制好以上四个关键点的精度,才能为最终中间甲板的安装调试创造条件。在生产的过程中,一定要严格地把关每一道工序,控制好质量和精度,发现问题及时处理,不能将问题遗留到下一道工序,避免合拢后中间甲板精度达不到要求而大量返工。

5 结束语

目前国内船厂在建造同类型多功能货船时都采用传统工艺,为安装支撑销盒花费了大量船台时间,并且由于施工条件限制,施工质量和施工安全得不到保证。现在世界造船工艺的发展方向是数字造船、精度造船、提高每一阶段的预舾装率、大合拢总段化等,这些新的造船工艺都是为了缩短造船周期这一目标服务。造船周期是造船企业的生命线,与日、韩造船企业相比,国内大多造船企业的造船周期长了三分之一,像沪东船厂、外高桥船厂等国内先进的船厂在造船周期上也只是接近日、韩水平。中国已成为世界第一的造船大国,但离造船强国还有很长一段距离,造船工艺、造船理念全面落后日、韩。此9500DWT多用途船1号船已经下水,中间甲板顺利通过船东船检报验,精度基本达到了设计要求。此安装工艺虽然提高了分段制作和船台大合拢的精度要求,但缩短了船台周期一个月左右,为船厂创造了大量效益。

[1]LR.船舶入级规范与规则(2007)[S].

[2]中国造船质量标准(2005)[S].

[3]CCS.材料与焊接规范(2006)[S].

[4]康汉元.船体建造工艺余量的探讨[J].造船技术,1988(03).