浅谈1000 m3以下高炉炉体制作操作要点

李建节

(河北中阳房地产开发有限公司,石家庄050000)

1 引 言

随着新技术、新材料的应用,炉体的制作因采用新材料、钢板厚度大、分块尺寸大等增加了切割、成型、焊接等工作技术难度.

关键工序工厂化,组装整体尺寸精度要求提高也成为了一个趋势.

依据《钢结构工程施工质量验收规范》GB50205-2001;国家工业部标准《冶金机械设备安装工程施工及验收规范炼铁设备》YBJ208-85;并且结合同类工程施工经验撰写了本文,就高炉炉体制作操作要点与同行进行探讨.适用于高炉、热风炉炉体、除尘器外壳等壳体结构的制造与安装工程.

2 高炉炉体制作操作要点

2.1 施工前应具备的条件:

(1)操作人员必须持证上岗.

(2)所有的计量器具必须经计量检测合格.

(3)施工中所用的设备必须经检测合格,处于良好工作状态.

(4)进行图纸的自审和会审工作.

(5)所使用的材料必须符合图纸设计要求,并有材质合格证,高炉炉壳的材料根据图纸计算采用定尺料,提前定轧.

2.2 数控编程:

对炉缸段炉壳的开孔进行CAD/CAM数控编程,并对其进行审核,修改.

2.3 划线号料:

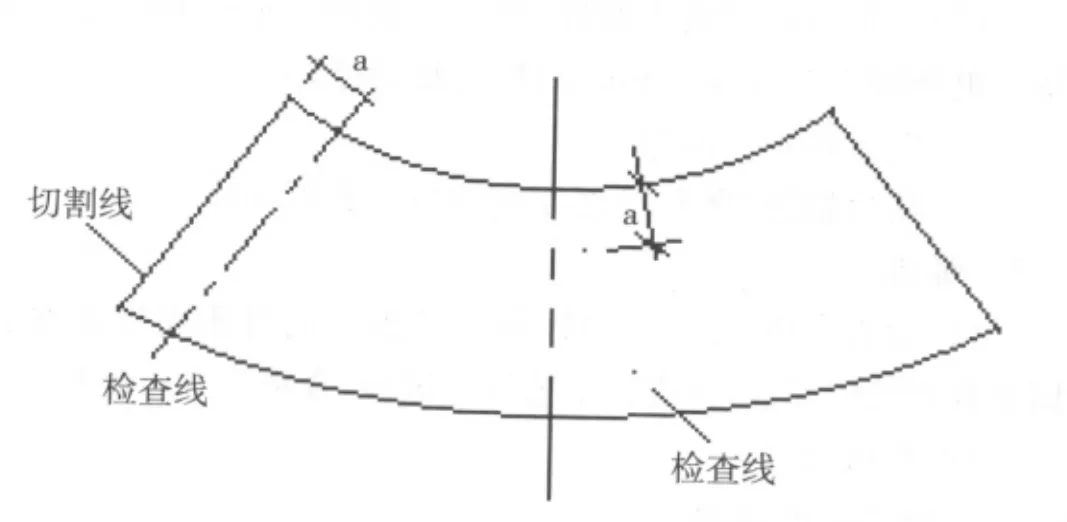

(1)采用数控切割,划线、切割部分则按数控切割工艺执行如图1.

(2)高炉壳体的环缝必须错开风口、渣口、铁口及冷却壁孔,壳体开孔应与竖向焊缝错开,上、下相邻的纵向环缝也应错开,其间距不小于400 mm.

(3)在号炉皮切割线的同时,号出检查线、检查点,直线号料线与检查线a=50 mm,曲线号料线与检查点相距a=50 mm.要求号出3-4处检查点.

(4)为了保证产品质量,每块瓦要求在长度方向下毛料.留头部分在滚完修好后半自动精密切割.宽度方向坡口从检查线开始切割,以便电渣焊接.

图1

(5)炉壳上的开孔,在制作过程中,由划线标注中心位置;每带炉壳应标注0°,90°,180°,270°坐标位置,打上冲眼,并用鲜艳油漆标明.

(6)号料时要求用细蜡线,以保证号料尺寸与计算实际尺寸相差在允许公差范围内(±0.5 mm).

(7)所有焊缝坡口形式及大小做出样板,过渡坡口要求用半自动精密切割,要求在号料时将过渡坡口号出.

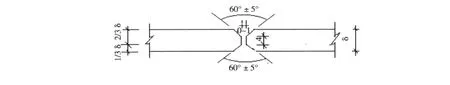

(8)纵缝坡口形式及炉底板接料坡口形式:

图2

图3

(9)为了保证产品质量,划线要有基准尺,其它未与基准尺校核的尺一律不得号高炉炉壳.

2.4 切割及制孔

(1)所有炉壳及炉缸带的开孔,应用SKG-3D数控切割机进行切割,并在切割平台上进行操作.

(2)切割面风线深度小于0.5 mm,如超差部分必须进行修补.

(3)切割截面与钢材表面不垂直度不能超过板厚的10%,且不得大于2 mm.

(4)精密切割表面粗糙度不得大于0.03 mm.

(5)对由于滚圆而有影响的上口坡口或下口坡口,需滚圆后再切,以免滚圆过程中损坏.

2.5 曲 圆

(1)滚圆要求用弦长不小于1500 mm的弧形木样板检查弧线与样板之间的间隙不得大与2 mm,锥形外壳钢板应检查其上下口.

(2)滚圆时必须多次反复逐渐滚曲,不得一次成形,顶部锥度大的在滚圆前画出母线.

(3)曲圆检查合格后,对各块瓦进行固定,加固支撑按要求布置,不得少放,不许平放.

2.6 组 装

(1)组装必须在经过测平的平台上进行,平台要牢固,构件上去不下沉,平台的水平高差≤4.0 mm.

(2)在平整的地板上放样,每道口预留3 mm的焊接收缩量,(电渣焊上口预留6 mm的焊接收缩量).

(3)电渣焊焊口间隙:

(4)接口错边:所有厚度立缝错口≤2.0 mm.

2.7 焊接:

(1)检查合格后进行焊接,焊前要进行同材质同焊接方法同参数的模拟焊接,并进行工艺评定试验,合格后方可施焊.

(2)焊接材料:

立缝采用电渣焊:

电渣焊管焊条牌号:Q235钢采用YZ-1,Φ12*4;

Q345钢采用YZ—4,Φ12*4;

焊丝牌号:Q235钢采用 H08A,Φ3.2 mm

Q345钢采用 H08Mn2Si,Φ3.2 mm

图4

点粘焊条采用YT506A,Φ=4.0 mm,焊条在使用前按规定烘干并保温,随用随取.

(3)炉壳的对接焊缝其外观检查应符合“冶金机械设备安装工程施工及验收规范”YBJ208—85表4的规定.无损探伤的内部质量要求应符合“GBT—82现场设备工业管道焊接施工及验收规范”表7.3.3中III级标准的规定,超声波探伤方法及标准应按“YB1152—81”“锅炉和钢制压力容器对接焊缝超声波探伤”中规定的II级焊缝执行,抽取焊缝长5%进行探伤.

2.8 预 装

(1)上下带预装时应从下往上按顺序进行,每次预装由两带组成一个区段,检查合格后打上标记,焊好定位器、落位板等装配零件,上面的一带要留作下一组装区段的底圈.

(2)预装后对构件的纵横中心线进行检查,上下带中心线错位小于2 mm,对风口、渣口、铁口开口位置也必须进行检查,孔与孔错位不得超过5 mm,标高偏差不得超过5 mm.

2.9 检查验收:

(1)直径D≤1.5D/1000.

(2)椭圆度D大—D小≤1.5D/1000,且不大于20 mm.

(3)周长C=πD+3*焊口数±6 mm.

(4)上、下接口错边Δ≤4.0 mm.

(5)相邻板边高低错边Δ≤1.5 mm.

(6)用弦长不小于1.5 m的圆弧样板(采用δ≥50 mm木板制作)进行检查,其间隙≤2 mm.

(7)板圈上口水平差≤4.0 mm(至少量8点).

(8)板圈高度 H±H/1000.

2.10 涂 装

(1)高炉炉壳采用喷砂除锈,除锈等级Sa2.5(GB8923—88)一级.

(2)高炉炉壳涂漆的种类与漆膜厚度均应符合图纸设计要求.

(3)构件出厂前只刷底漆,焊缝处应留出50 mm暂不涂刷.

图5

(4)成品采用铭牌标识.

3 结 语

根据炉体制作工作实践,按以上操作要点进行炉体制作,高炉炉壳的材料采用定尺料,不仅节省材料(减少废料),而且节约工时.关键工序工厂化,组装整体尺寸精度提高.对安装时省时高效,降低成本奠定基础.

以上是对1000 m3以下高炉炉体制作操作要点的一些粗浅认识,希望对同行们的实际工作有所帮助.

图6