杨木粉无胶模塑成形工艺参数优化1)

黄 静 陈珏俐 吴庆定

(中南林业科技大学材料成形技术研究所,长沙,410004)

人造板产业的兴起提供了有效利用低质木质资源的途径,缓解了木材供需矛盾,并促进木材科学与技术发展[1-2];但是,绝大多数人造板材从制造到使用都存在着不同程度的环境污染问题;另外,以体积计价作为人造板产业行规,薄利多销是人造板企业的共识,因此制品密度多保持<1.0 g/cm3。而制品密度是决定其力学性能的重要因素,这就导致了人造板无法得到高品质、高附加值的工业应用。

为创造条件弥补传统人造板工艺的美中不足,让人造板材也挤进以克记价的高品质工业品行业,可从焊接成形、粉末冶金温压成形和无胶人造板热压成形等原理得到部分启示。

焊接成形的基本原理认为:两个分离的材料单元,通过采用施加外部能量的办法,促使两个单元的原子足够接近,并能去除掉一切阻碍原子键/金属键结合的表面膜和吸附层,从而产生原子键/金属键的结合,形成一个优质的焊接接头[3]。所谓外部能量,其实主要是温度和压力。对木质材料来说,如果使两个分离的木质材料单元,借助温度和压力就能键合并紧密连接在一起,那胶黏剂就并非必须的。无胶人造板的研究成果已部分解决了这个问题。

不论粉末冶金温压成形机理还是木质材料无胶热压成形机理,都认为成形温度是制品成形效果和力学性能的重要影响因子。金属粉末温压成形机理认为合适的温度可以有效消除粉末颗粒的加工硬化,改善粉末颗粒的塑性变形能力,使小颗粒粉末得以充分填入大颗粒粉末的间隙中,最终使压坯的密度得到提高,合适的温度范围为130~150℃[4];而木质素热塑融合理论认为木质材料的无胶成形得益于在温度的作用下木质素逐渐软化,当温度在160℃左右时,在高压下产生流展,覆盖纤维表面而消除纤维之间的界面,使之融为一体,冷却后将纤维结合起来[5-6]。因此,笔者将探索150 ~170 ℃木质粉末的成形效果。

刚性封闭模、高压是金属粉末温压成形和木质颗粒塞莫戴恩法无胶模压成形使原料最大限度密实化,从而获得高密度、高精度和优异力学性能的压坯的有力保障[7-8]。因此,本研究将采取刚性封闭式的模压成形工艺,通过施加高压,追求制品的最佳力学性能。

1 材料与方法

1.1 材料

试验材料采集:速生白杨枝丫材25 kg,采集于湖南常德市斗姆湖林区。

杨木粉末制备:首先将速生白杨枝丫材或锯或劈成小段或小片,在55℃下真空干燥至含水率12% ~15%,然后粉碎成-20目(0.85 mm)的粉末备用。

1.2 方法

试件模塑成形单因素试验:根据无胶人造板(特别是无胶纤维板)制备工艺文献资料[9-13],借助专用的成形系统,将不同粒度的杨木粉末模塑成可供静曲强度、抗拉强度、内结合强度和吸水率测试的板条状试件。首先进行单因素试验,考查成形压力、成形温度和保温时间对模塑试件静曲强度和吸水率的影响,确定试件获得足够大静曲强度和一定疏水性能的3个因素的适用范围。无胶模塑成形工艺参数:成形压力20~80 MPa、成形温度120~200℃、保温时间10~90 min。

响应面法试验设计:根据单因素试验结果,以成形压力、成形温度和保温时间为影响因素,以静曲强度、抗拉强度、内结合强度和吸水率为响应值,采用Design Expert软件进行设计与分析,通过响应面法优化杨木粉的成形工艺参数[14-15]。

性能检测方法:静曲强度、抗拉强度和内结合强度的测定采用WDW-100微机控制电子万能试验机,MaxTest测试软件;吸水率的测定按GB12626.8规定的方法进行。试验结果均取3个试样的平均值。

2 结果与分析

2.1 单因素对杨木粉模塑试件静曲强度、吸水率的影响

成形压力的影响:称取-20目杨木粉,分别在20、35、50、65、80 MPa 压力下实施无胶模塑成形,在160℃保温50 min,结果见表1。可知,在65 MPa成形压力下获得的试样静曲强度最大,50~80 MPa成形压力下模塑试样吸水率低而稳定,具有较好的防水性能。因此,65 MPa是杨木粉无胶模塑成形较为合适的成形压力条件。

表1 成形压力对杨木粉模塑试件静曲强度和吸水率的影响

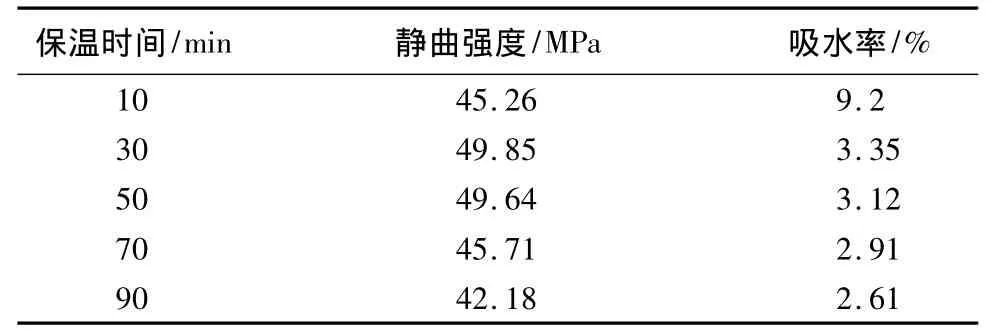

保温时间的影响:根据“成形压力的影响”的试验结果,取-20目杨木粉,在65 MPa成形压力、160℃成形温度下分别保温 10、30、50、70、90 min,结果见表2。保温时间处于30~50 min区间时,试样的静曲强度和吸水率处于同水平。试件静曲强度的最大值出现在30 min保温时间段,而在50 min时试件的吸水率更低,防水性能最好。在确保材料综合性能优良的同时,兼顾材料制备工作效率与节能,因而保温时间选30 min。

表2 保温时间对杨木粉模塑试件静曲强度和吸水率的影响

根据“成形压力的影响”和“保温时间的影响”的试验结果,取-20目杨木粉,在65 MPa压力下实施无胶模塑成形,分别在 120、140、160、180、200 ℃保温30 min,结果见表3。可知,160℃温度获得的试件静曲强度最高,而在160~200℃温度下获得的试件吸水率处于同一水平,都具有很好的防水性能,因而160℃成形温度为首选。

表3 成形温度对杨木粉模塑试件静曲强度和吸水率的影响

2.2 响应面试验分析

2.2.1 实验设计方案

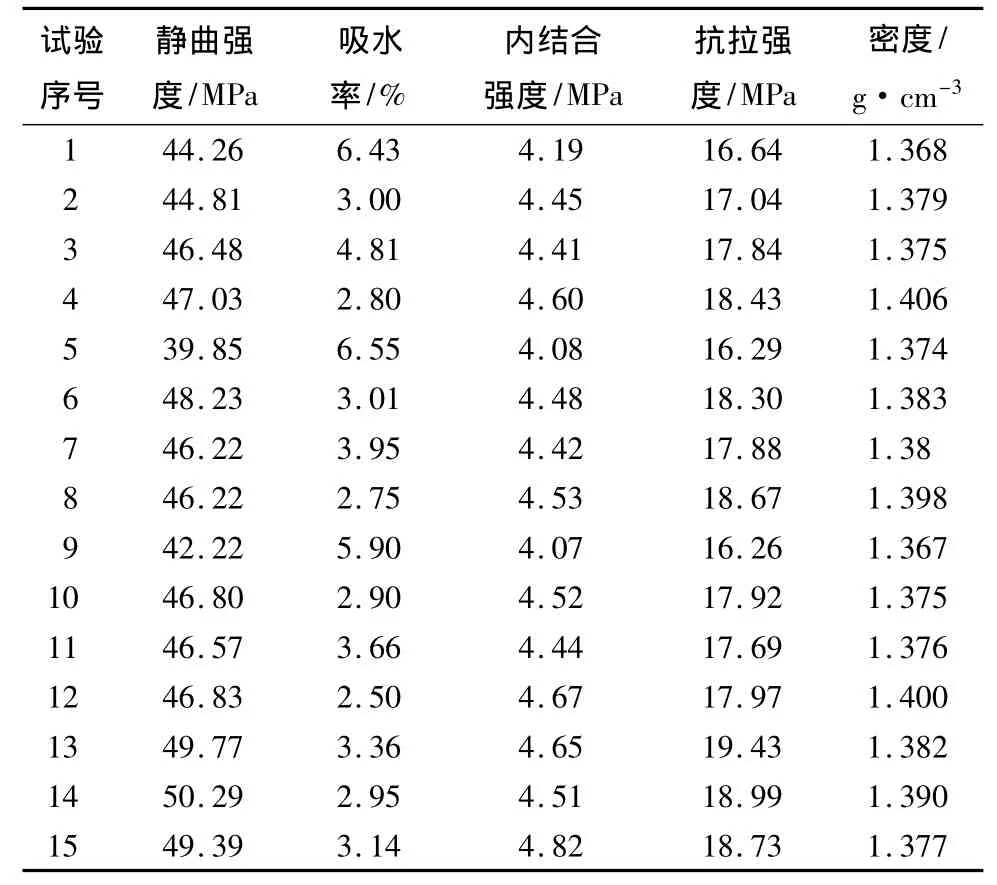

由杨木粉的单因素试验可观察到静曲强度受成形温度、成形压力、保温时间的影响均呈抛物线性变化,因而能够对模塑试件的静曲强度进行最优分析。响应面试验根据Box-Benhnken的中心组合试验设计原理,选取单因素试验得到的最佳工艺参数组合作为中心试验点进行试验方案设计,实验水平选取及实验设计如表4和表5所示。

表4 响应面试验设计的因素水平

为了获得综合性能优异的材料,在3个工艺参数的取值范围内,响应面试验增加考查模塑试件的内结合强度和抗弯强度,并利用Design Expert软件基于4个评价指标对工艺参数进行综合优化。借助Design Expert软件,静曲强度、内结合强度、抗拉强度和吸水率的数学模型、方差、模型的可靠性以及响应面图形易得,能直观地分析3个因素与各个性能指标的关系,且分析方法相类似。因此,笔者选取静曲强度指标作为代表,介绍杨木粉高压无胶模塑成形响应面试验结果的分析。

表5 杨木粉模塑材料的响应面设计与试验结果

2.2.2 试件静曲强度数学模型的建立及方差分析

采用Design Expert软件进行二次多元回归拟合,由软件失拟项测试推荐的二次模型拟合实验数据,采用二次模型进行变异分析。在试验结果的变异分析中,通常把显著性水平P≤0.05的因素作为显著性因素,P≤0.05表明该项检验结果可信[19-20]。各项系数的方差如表6。可知,模型P<0.017 6,表明模塑试件静曲强度的模型显著;相关系数R2为0.934 1>0.8,说明该模型拟合度好,可用于分析和预测响应值,本实验得出的模型能很好地描述实验结果[20]。离散系数为2.56,表明试验的可信度和精度较高;T、p、t、T×t、T2、p2、t2(其中:T为成形温度;p为成形压力;t为保温时间)的P值均在0.05以下,说明成形温度、成形压力、保温时间的主效应以及成形温度与保温时间的交互作用对静曲强度有显著影响。模型的失拟项为0.085 6,不显著,说明模型拟合度很好,建立的回归方程能代替试验的真实点解释响应结果。因素回归拟合除去不显著项的回归方程如下(式中Y为杨木粉模塑材料静曲强度):Y=1.18T+1.16p+1.09t-2.09T×t-1.08p×t-2.32T2-1.85p2-2.36t2+49.82。

2.2.3 试件静曲强度响应面试验结果分析

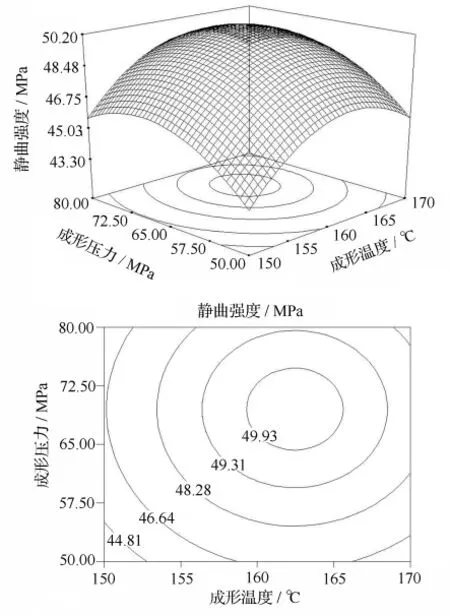

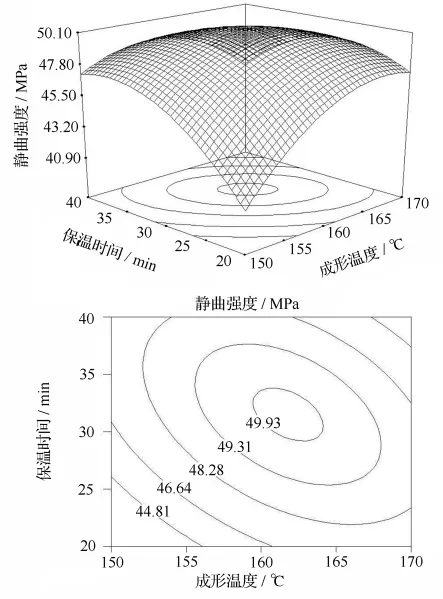

根据表5数据进行二次多元回归拟合得到二次回归方程的响应面3D图及其等高线图见图1—图3,分析二因素交互作用对试件静曲强度的影响。由静曲强度响应面3D图中,可较为直观地看出3个因素对试件静曲强度的影响,曲面越陡峭,表明该因素对静曲强度的影响越大。结合图1—图3与表6可得出,3个工艺参数对杨木粉模塑试件静曲强度的影响主次为:成形温度>成形压力>保温时间。由静曲强度响应面等高线图的椭圆度可以看出两因素的交互作用的大小,椭圆度越明显,说明坐标中的两因素相互作用越大;图2的椭圆度最大,图3次之,图1最不明显。因此,可以肯定成形温度与保温时间的交互作用最大,成形温度与成形压力的交互作用最小,这也可由表3中交互作用项的P值大小看出。响应面图形成山丘形曲面,表明有极大值存在,静曲强度极值出现的参数值在静曲强度响应面等高线的圆心处。

表6 杨木粉模塑材料静曲强度数学模型适应性与方差分析

图1 杨木粉模塑成形材料Y=f(A,B)的响应面和等高线图

2.2.4 综合优化及验证试验

使用Design Expert软件进行多响应值的最优条件选择,综合静曲强度,内结合强度、抗拉强度和吸水率4个性能指标,对杨木粉试件无胶温压成形最佳工艺条件进行综合优化。基本原则是:对于试件的吸水率不追求最低值,将其限制在一定范围内,在确保试件材料具有足够防水性能的前提下,追求其各项力学性能最优。在Design Expert软件参数框中按表7分别选取各响应参数进行综合优化设置。

图2 杨木粉模塑成形材料Y=f(A,C)的响应面和等高线图

图3 基于杨木粉模塑材料的Y=f(B,C)的响应面和等高线图

表7 工艺参数综合优化性能指标设置

根据软件优化结果,可得到满意度为0.922的最佳工艺:成形压力70.18 MPa,成形温度162.68℃,保温时间31.43 min。考虑到实际应用操作的方便,认为杨木粉末无胶模塑成形的最优工艺条件为:成形压力70 MPa、成形温度160℃、保温时间30 min。验证试验结果列于表8,与模型预测值基本相符。最优工艺条件下的模塑材料的断口形貌的SDDM和SEM照片如图4所示。

表8 验证试验结果

图4 杨木粉模塑材料断口形貌

从验证结果可以看出,按最优工艺条件制备的杨木粉末高压无胶模塑材料的性能与预测值基本相符,说明模型适用性高,通过响应面分析法确定杨木粉末高压无胶模塑成形最佳工艺条件切实可行。值得关注的是:图4所示杨木粉末高压无胶模塑材料的SDDM光学显微断口形貌和SEM电镜断口形貌材质密实,塑化明显,木粉颗粒间普遍融合,让人们看到了采用低廉木质粉末借助高压无胶模塑成形工艺制备可供高质工业应用的高密度、高性能、高附加值木质功能材料的希望。

3 结论

采用响应面分析法对影响杨木粉末无胶模塑成形效果的成形压力、成形温度和保温时间3个关键因素的最佳水平及其交互作用进行了研究。利用统计学方法建立了杨木粉末无胶模塑成形试件的静曲强度的二次多项数学模型,得到了杨木粉末高压无胶模塑成形的最优工艺参数组合:成形压力70 MPa、成形温度160℃、保温时间30 min。验证试验结果表明,试件的静曲强度、内结合强度、抗拉强度、弹性模量和吸水率检测值与模型的预

测值基本相符,说明模型适用性好,响应面分析法确定杨木粉高压无胶模塑成形最佳工艺条件的可行性高。

采用最优高压无胶模塑工艺制备的杨木粉末模塑材料的SDDM光学显微断口形貌和SEM电镜断口形貌,材质密实,塑化明显,粉末颗粒间融合普遍,使采用低廉木质粉末,通过高压无胶模塑工艺制备高密度、高性能、高附加值木质环境功能材料变为可能。

[1]王恺.木材工业实用大全:纤维板卷[M].北京:中国林业出版社,2002:1-30.

[2]向仕龙,李赐生.木材加工与应用技术进展[M].北京:科学出版社,2010:1-6.

[3]沈其文.材料成形工艺基础[M].武汉:华中科技大学出版社,2003:32-45.

[4]李元元.金属粉末温压成形原理与技术[M].广州:华南理工大学出版社,2008:1-3,6-25.

[5]蒋维祖.从木材变化谈纤维板结合机理[J].林产工业,1983(2):26-30.

[6]金春德,龙传文,吴义强,等.优质高密度对称结构湿法纤维板的制造工艺[J].延边大学农学学报,2001,23(2):140-144.

[7]叶途明,易健宏,彭元东,等.粉末冶金温压工艺技术特点及其新发展[J].材料工程,2007(5):61-65.

[8]林德敏.碎料模压成型技术[J].建筑人造板,1989(3):40-46.

[9]Okuda N,Sato M.Manufacture and mechanical properties of binderless boards from kenaf core[J].Journal Wood Science,2004,50(1):53-61.

[10]Velasquez J A,Ferrando F,Farriol X,et al.Binderless fiberboard from steam exploded Miscant-hus sinensis[J].Wood Science Technol,2003,37:269 -278.

[11]Jianying Xu,Ryo Sugawara,Ragil Widyorini,et al.Manufacture and properties of low-density binderless particleboard from kenaf core[J].Journal of Wood Science,2004,50(1):62-67.

[12]邵顺流,朱汤军.毛竹无胶黏剂蒸爆板的制造和特性研究[J].浙江林业科技,2007,27(3):34-37.

[13]何翠芳,周晓燕,朱亮.蒸爆法棉秆无胶纤维板热压工艺初探[J].林产工业,2009,36(1):15-17.

[14]任露泉.试验设计及优化[M].北京:科学出版社,2009.

[15]Guan X,Yao H.Optimization of Viscozyme Lassisted extraction of oatbran protein using response surface methodology[J].Food Chemistry,2008,106:345-351.