岩爆段TBM开挖刀盘受力分析及现场试验研究

□张宝贵 □张照太 □李卫兵(北京振冲工程股份有限公司)

1.引言

目前我国很多硬岩隧洞都采用TBM设备开挖,比如已经贯通的辽宁大伙房水库输水工程、新疆八十一大阪引水隧洞工程,还有目前正在施工的甘肃引洮工程、锦屏二级水电站引水隧洞工程、陕西引红济石工程等等,因各个工程所遇到的围岩情况及TBM设备参数不同,刀盘在开挖过程中所受到的推力各不相同,当TBM在围岩较差、掌子面塌方严重以及掌子面发生岩爆形成塌腔工况下进行开挖时,如果不注意刀盘推力以及转速等参数的控制将直接会影响到TBM刀盘刀具、铲齿的使用时间,严重的将影响到TBM主轴承,主轴承可以说是一台TBM的心脏,至关重要,直接关系到TBM使用寿命的问题。

锦屏二级水电站3#引水隧洞TBM开挖过程中掌子面前方经常发生岩爆,为了确保刀盘受力安全、主轴承不受损坏、TBM安全稳妥的通过岩爆段,则合理的开挖参数将变得非常重要。现场开展了TBM导洞开挖试验,试验前根据岩爆发生的工况对刀盘受力进行了理论计算,根据现场实际开挖情况和设备商提供的经验数据,得到了TBM掘进通过岩爆段的可参考的参数,用以指导现场施工。

2.工程概况

锦屏二级水电站工程地处高山峡谷的岩溶地区,地质条件复杂,具有埋深大、洞线长、洞径大的特点,为典型的深埋长隧洞特大型地下水电工程,隧洞群建设规模庞大,包括7条隧洞,即2条辅助交通洞、1条排水洞和4条引水洞,平均洞线长度约为16.67km,其中3#引水隧洞采用TBM施工,开挖直径12.44m。

锦屏二级水电站工程引水隧洞最大埋深2525m,引水洞平均埋深约1610m,其中埋深>1500m的洞段长度为12540~12729m,占全洞长度的75.2%~76.4%。TBM施工洞段以白山组大理岩和盐塘组大理岩为主,围岩自稳承载能力强,隧洞的总体成洞条件较好,工程区的最大主应力可达63MPa。在高埋深的白山组段具备发生岩爆的条件,其强烈程度以轻微~中等岩爆为主,部分地段将发生强烈~极强岩爆。

在施工过程中TBM掌子面经常发生岩爆,严重时由于岩爆冲击迫使刀盘后退几厘米,岩爆后刀盘前方会形成一定深度的塌腔,一般塌腔深度为3~5m,严重时塌下的石块将刀盘压死,影响TBM掘进,尤其是TBM进入埋深>2000m洞段以后,岩爆事件频发,掌子面完整的情况很少,大多数情况下是刀盘前部有一定的塌腔,此时需要调整掘进参数先将塌下的石渣慢慢切削完以后再进行正常开挖,这样便导致TBM处在一种异形断面的开挖过程中,如图1、2所示的工况。

图1 岩爆段TBM开挖工况图

图2 岩爆段TBM开挖工况图

3.TBM刀盘受力分析

在刀盘前方岩爆的工况下,TBM刀盘部分面积与掌子面没有接触,刀盘处于偏心受力状态,此时刀盘和刀具受力不均匀,导致刀具、铲齿以及刀盘结构受到的冲击载荷加大,可能会使铲齿和刀具过度磨损,刀盘上部分焊缝开裂等,从而使刀具和铲齿的寿命降低,增加维修时间及相关费用,而且由于刀盘承受载荷不均匀,可能出现主轴承损坏情况。为保证刀盘受力安全,保护主轴承不受损伤,需调整该工况下的TBM掘进参数,刀盘推力必须合理,以确保TBM能够顺利通过强岩爆段。根据设备商提供的刀盘图纸,结合下图3中的TBM开挖断面,对TBM开挖断面内预留1~10m范围内刀盘的受力情况进行了计算机模拟和理论计算,为类似工况下刀盘推力提供了可参考的理论依据。

图3 刀盘受力界面图(预留高度1~10m不等)

计算依据:

一是,本TBM共设计有81把刀具,根据预留深度的不同,刀盘与围岩接触面积也不同,只有部分刀具接触,刀盘属于偏心受力,在刀盘转动过程中,使用刀具的数量在不断变化,受力的偏心距也在变化。二是,以刀盘每转动5°为一计算单位,使用计算机编制一计算程序,将TBM在部分断面下工作时使用的刀具的情况进行模拟,计算深度以0.5m为一单位,计算出刀盘在不同预留深度情况下刀具的最多和最少使用数量及其偏心距。三是,单把刀具容许载荷为315kN,根据刀具用量模拟结果和图纸中提供的主轴承参数,计算刀盘偏心受力时刀具容许载荷降低后的数值,并计算相应状况下刀盘的允许推力。

计算参数和公式:

主轴承掘进时后滚柱(推力承轴)的挤压面为一圆环,从图纸中量测其数据,然后计算其截面面积A和抵抗矩Wx,假设推力轴承的滚柱间距为a,弹性模量为E,滚柱的半径为r。假设部分断面掘进时单刀最大荷载为Np,偏心距为L,最少用刀数量为n,计算依据是:保证在局部断面工况时主轴承的滚柱对滚道的最大压应力[σ]部分断面不超过全断面工作时的压应力[σ]全断面,即[σ]部分断面<[σ]全断面

根据接触应力圆柱形计算公式得到刀盘偏心受力时刀具降低载荷公式(1)。

式中:n,A,L,Wx为已知量。

a、E、r为未知量,但不影响方程求解。

Np为所求参数,即刀盘在偏心受力时的单把刀具容许载荷,求出该数据后根据偏心受力时刀盘最少用刀数量求出刀盘容许推力。

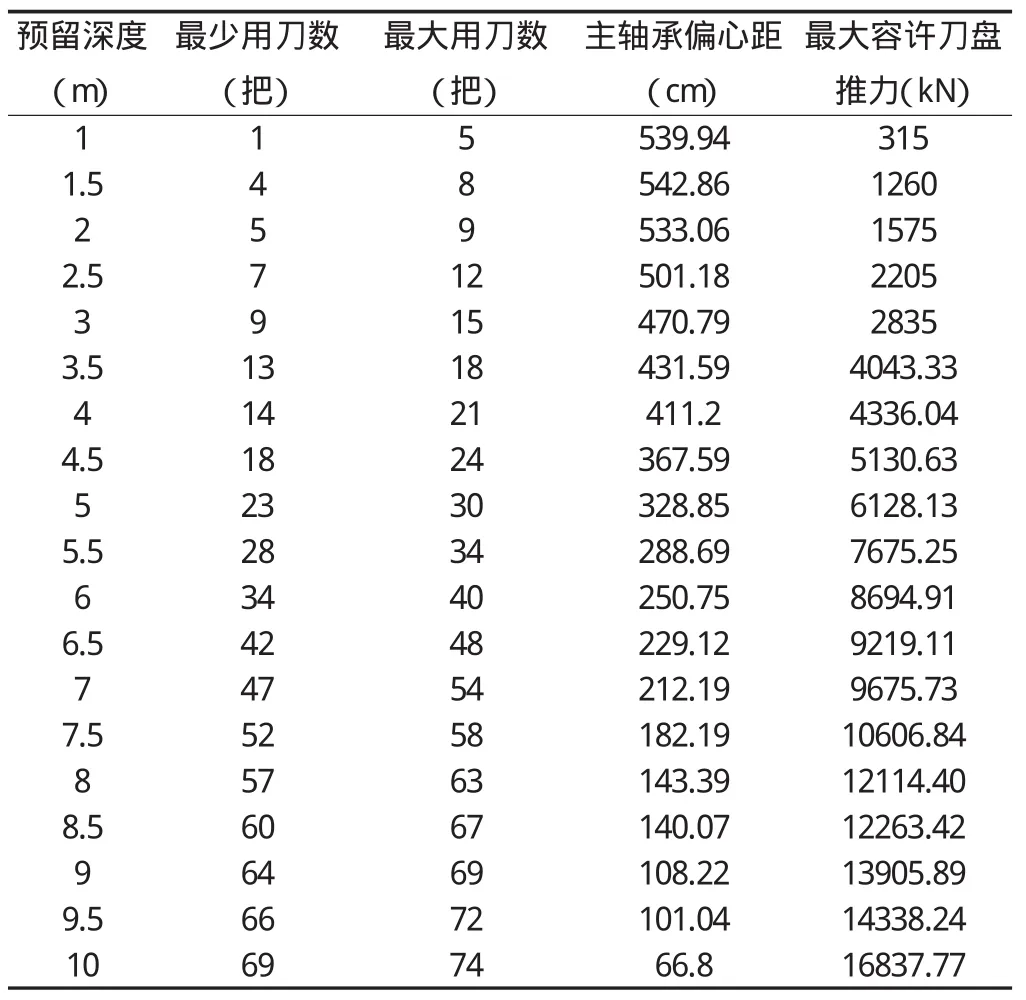

最终获得刀盘偏心受力时刀盘容许推力为Np×n(kN)。其计算结果见表1所示。

由表1可看出,在掘进过程中用刀数量越少则偏心距越大,工作状况越恶劣。

4.TBM施工岩爆段导洞开挖试验

4.1 导洞设计形式

考虑到锦屏二级水电站TBM开挖隧洞顶拱岩爆对现场威胁最大,因此导洞位置主要设置在TBM开挖断面中上方,目的是削弱岩爆对TBM的影响,同时顶拱可进行永久支护以减少后期TBM支护工程量,初步设计的导洞断面形式有城门洞形、马蹄形以及圆形,典型设计断面形式如图4、5所示。

为防止顶拱岩爆对TBM开挖的影响,方便机械设备在导洞开挖作业面施工,3#引水洞最终采用了图5中的多边圆弧的类似马蹄形断面进行开挖试验(宽×高=8.18m×7.35m)。

表1 不同预留深度情况下刀盘参数表

图4 导洞断面设计形式(A、B)图

图5 导洞断面设计形式图

4.2 导洞开挖试验

在TBM掘进过程中TBM操作显示屏幕上只能显示出主推进油缸的推力,而无法直接显示刀盘的推力,因此,在导洞试验前需要计算刀盘在该断面开挖时的刀具用量、刀盘极限推力以及TBM掘进所克服的摩擦力等参数,最终得到TBM主推进油缸的推力,计算过程如下。

4.2.1 刀盘极限推力

根据上述表1的模拟计算依据,得到刀盘在断面5形式下开挖时最多使用48把刀,最少用41把刀,刀具最少时主轴承偏心受力力矩为204.44cm,因此将用刀最少作为主轴承的验算荷载标准,根据上述计算公式(1)计算TBM开挖时刀具的荷载应降到229.55kN。即刀盘极限推力为229.55×41=9411.55kN

4.2.2 摩擦力

根据前护盾自身重量,前护盾对底拱的压力为1200T,顶护盾由于脱空不产生压力,但侧护盾需要施压,根据侧护盾油缸参数和侧护盾面积计算出侧护盾在120bar(常态)压力作用下对岩璧的压力为235t。因此克服前护盾的磨擦需要的推力为0.35(预估摩擦系数)×(1200+235)×10=5022.5kN。

后配套的牵引阻力一般为500kN。

所以在部分断面掘进时刀盘所受极限最大推力控制在9411.55+5022.5+500=14934kN。

结合设备商经验,并经过现场TBM刀盘空推试验后最终确定:

现场空推摩擦推力:8500~10000kN

开挖过程中预计的摩擦推力:8500kN×0.6(预估系数,设备商经验值)=5100kN

刀盘接触推力:(41把刀×最大200kN)×85%=6970kN(最大)-设备商估算值也是经验值。

因此,TBM最终推力为:开挖空推摩擦力+刀盘接触推力=5100+6970=12070kN。

结合理论计算和设备商经验公式,考虑现场空推情况,刀盘推力预计为12070~14934kN,由于在开挖过程中推力存在一定的波动,很难保证推力稳定在某一数值,并且钻爆法开挖的导洞断面并不能完全达到设计要求,难免存在超挖情况。为保证主轴承处于绝对安全条件下运行,现场采用以刀盘贯入度和转速为主要控制参数,以主推进油缸推力为参照参数来进行导洞开挖,其中刀盘转速为2.5~3转/min,刀盘贯入度控制在8~10mm/转。主推进油缸控制在12000kN上下。

4.3 试验结论

一是,在控制TBM掘进参数情况下,刀盘开挖工作正常,刀盘未出现异常振动,现场出渣块度均匀,进尺相对合理,正常情况下,TBM开挖进尺每天可达到10~12m;二是,对导洞掘进前后的主轴承油样检测对比,主轴承处于平稳运行状态,磨损正常,由于参数控制得当,刀具更换和其他配件消耗统计数量比全面断面开挖要少;三是,在合理参数控制下,TBM导洞开挖试验成功实施。

5.结论

一是,刀盘偏心受力理论计算为刀盘处于异形断面开挖状态下提供了可参考的推力参数,结合导洞试验,以及刀具和配件消耗比全断面开挖少的实际情况,说明:在合理的参数控制下,TBM在部分断面洞段的开挖是安全的,即刀具、刀盘和主轴承等是安全的,刀盘掘进速度合理。二是,TBM导洞开挖试验的成功实施,为后期的TBM项目进行类似开挖提供很有价值的掘进参数。

[1]章希胜,武震,张景春.机械零件的接触应力计算[J],机械,2000.01,26-28.