炼厂提高延迟焦化装置处理能力方法

李建强

(东营职业学院,山东 东营 257091)

0 引 言

随着世界原油价格的升高,炼油厂的生产成本不断增加,经济效益日益下降.由于重质原油和劣质原油的价格较低,加工重质原油和劣质原油越来越得到人们的重视[1].延迟焦化工艺[2-8]是应用最广泛的渣油加工工艺,它对原料性质变化的强适应性、低投资、高柴汽比、加工灵活,极大地提高炼油厂加工重质原油和劣质原油的能力.至今,延迟焦化装置加工能力和技术得到了较大发展,“大型化、清洁化、自动化、灵活化”是延迟焦化技术工艺的发展方向.其技术经济优势主要体现在[8]:

a. 技术成熟,不使用催化剂,所以不考虑因催化剂中毒而必须进行的催化剂再生和更新等问题;b. 工艺流程简单,生产成本较低;c. 对原料适应性强,尤其适宜于重质和超重质原油的渣油深加工;d. 建设投资适中,一次投资费用较低;e. 有利于增产中间馏分油,提高柴汽比;f. 为制氢和乙烯裂解提供了廉价的原料.

1 提高延迟焦化处理能力的必要性

近几年来,国内炼油企业的加工原油密度逐渐增大,石蜡基原油量减少,中间基原油和重质稠油量增加,因而重油产量大幅增加[9].随着原油的重质化,渣油的收率不断提高,而为提高汽油质量降低了催化装置的掺渣比;为优化加氢裂化装置原料降低操作费用也减少重油的掺炼量;为减少销路不畅的沥青产品降低了脱沥青装置的加工量,从而导致了渣油的过剩.各炼厂都希望通过焦化装置处理过剩渣油,提高炼厂效益.焦化装置大部分都满负荷或超负荷运行,但仍不能满足炼厂渣油加工能力的要求,需要进一步提高装置处理能力.提高焦化装置处理能力主要有两种措施[10]:一是增加设备进行扩能改造;二是优化操作条件进行负荷转移,提高渣油转化能力.

为了降低成本,提高经济效益,总厂重油加工量逐年增高,延迟焦化装置也随之多次改造,渣油处理量由1 200 t/d左右提升到1 300 t/d左右,但渣油的加工负荷依然吃紧[12].因此提高焦化装置的加工负荷,增加重油转化能力势在必行.

从表1可知,原料密度增大,碳氢比增大,饱和烃减少,芳烃上升,原料趋于劣质化.总厂的焦化原料是由减压热渣、油罐区回收的重污油组成的混合渣油,其性质见表1.造成焦化原料变差的原因是蒸馏过程中逐渐使用减压深拔技术,将减压蜡油从渣油中拔出来,从而导致焦化原料劣质化,由此给焦化装置的正常生产带来很大困难.但是,延迟焦化凭借其极强的加工适应能力、低加工耗能,仍具有很大优势.只要提高焦化重油转化能力,便可实现重油加工的平衡和焦化运行的高效益.

表1 焦化装置原料性质Table 1 Properties of Coking Unit raw materials

2 焦化装置提高装置处理量的扩能改造措施

影响延迟焦化装置处理能力的关键设备[13]是加热炉、焦炭塔、分馏塔及各机泵负荷.增建一炉二塔和改造分馏系统是扩能改造常用的方法之一,但有时受到平面布置和施工周期的限制.有条件的情况下,异地改造另建一套焦化装置是彻底解决渣油加工能力不足的有效措施.当渣油加工能力相差不大时,可对装置进行消除瓶颈改造并配合操作条件优化来实现扩能的目的.通过对总厂焦化装置各设备能力的核算摸底,并根据瓶颈可采取降低循环比、缩短生焦周期等措施来提高渣油处理量.

2.1 降低装置循环比

装置循环比[14-17]是指(进焦化加热炉的流量-新鲜原料进料量)/新鲜原料进料量,国内各炼厂延迟焦化装置根据各自的生产实际情况不同,采用了不同的循环比.有些炼厂希望多生产汽、柴油,采用大循环比,如果在装置不做改造的条件下,装置处理量将相应降低.有的厂为了增加处理量采用小循环比,小循环比能有效提高处理量,同时为加氢裂化或催化裂化装置提供更多的原料.从近几年的发展情况来看,国内各炼厂的装置循环比总的趋势在降低.国内某炼厂将循环比由0.30~0.31下降为0.24~0.25,加工量由循环比降低前的3 651 t/d,提高到目前的3 873 t/d,产品收率变化见表2.

表2 循环比降低后产品收率变化比较Table 2 Contrast of product yield when recycle ratio decreased

降低循环比虽然能够提高装置处理量和液体收率,但当循环比降得太低,加热炉进料接近原料性质,易造成加热炉结焦,影响长周期运转[17].循环比降低,产品质量降低,尤其是对蜡油产品质量影响较大,蜡油残炭及重金属含量增高,对下游装置影响较大.因此,综合考虑焦化装置的经济效益和下游加工装置的加工能力,需要确定一个合适的循环比.

2.2 缩短生焦周期

延迟焦化生焦周期[18-20]就是一个焦炭塔从进油进行焦化反应到切塔后的时间,这时另一个塔进行冷焦、除焦、预热过程.在加热炉和分馏塔负荷有余的情况下,缩短生焦周期也是提高延迟焦化装置处理能力的有效方法.一般延迟焦化装置焦炭塔生产周期为48 h,其中24 h生焦,另24 h由焦炭塔预处理和后处理过程占用.实际生产中只有大吹汽、冷焦、预热时间可调整.因此缩短焦化生焦周期的主要目标应首先集中在这三个步骤上[21].把焦化生焦时间从24 h降低到20 h就能很容易地使装置加工能力提高20%.国内某炼油厂焦化20 h生焦时间后,具体对比概况如下.

2.2.1 20 h与24 h生焦焦炭塔操作时间对比

实行20 h生焦后,主要从大吹汽、冷焦、预热三个程序缩短时间.20 h和24 h生焦时间各生产程序安排如表3所示.

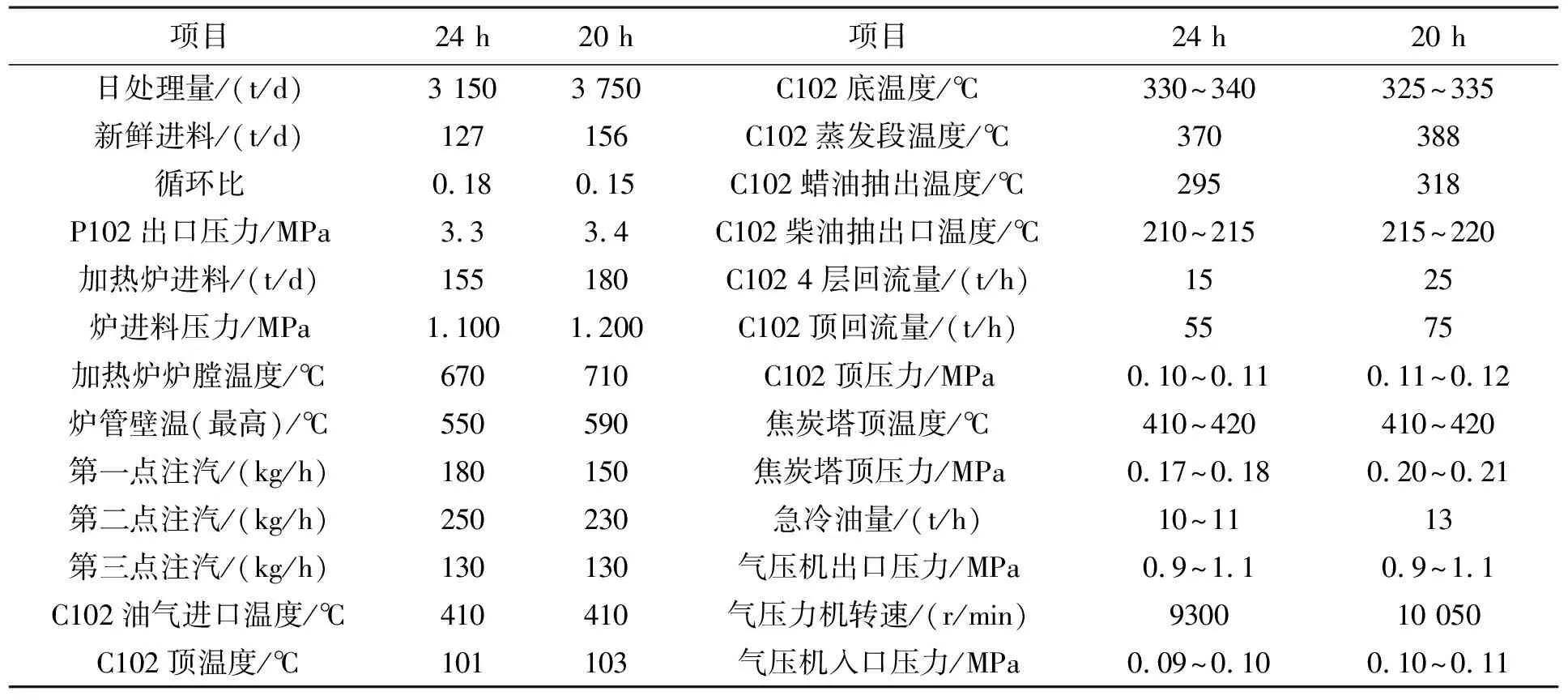

2.2.2 20 h与24 h生焦主要工艺参数对比

实行24 h生焦,装置日处理量最大为3 150 t,实行20小时生焦后平均生焦高度23 m,日处理量提高到3 750 t,每天可多处理重油600 t,装置处理量提高了20%,效果明显[22].24 h和20 h生焦装置主要工艺参数见表4.

缩短生焦周期可大幅度提高装置处理量,给企业带来经济效益,但是对装置设备管理、工艺管理和生产操作都提出更高的要求.缩短生焦时间会引发下列几个不良影响[23-25]:

表3 20 h和24 h生焦焦炭塔操作时间对比

a. 冷却不充分.焦炭塔冷却不充分将留下热斑和烃袋,这些烃袋在除焦时放出烃,影响除焦操作.如果为了充分冷却而加大水冷速率,此时过快的冷却速度将会使塔壁断面产生温差,在圆截面产生高压,这有可能会使塔壁开裂或鼓包.

b. 放水不彻底.缩短放水时间有可能会放水不彻底.在没使用塔底头盖自动拆卸系统的情况下,如果焦炭塔放水不彻底,有热水留在塔中,就有可能伤害到操作人员.因此在拆卸塔底头盖前必须确认焦炭塔放水干净.

c. 切焦速度过快.切焦速度过快产生大块焦,大块焦容易损坏溜焦槽,同时也增加石油焦装车难度.

d. 预热不充分.时间过短,焦炭塔预热不充分,温差过大,突然切换容易对焦炭塔造成破坏,影响使用寿命.

表4 24 h和20 h生焦主要工艺参数对比Table 4 Contrast of main coking Process Parameters of 24h and 20h

注:C102为分馏塔,P102为加热炉进料泵.

缩短焦化生焦时间是提高装置加工能力很有效的手段,但是它是以增加维护费用和缩短焦炭塔使用寿命为代价的.据资料查证,焦化生焦时间由21 h缩短到18 h,焦炭塔寿命损失25%.

3 焦化装置优化操作方法

3.1 提高焦炭塔的反应温度

根据焦化反应机理[26],焦炭塔内生焦反应是一个裂解和缩合同时进行的过程.裂解吸热,缩合放热,整个反应是一个吸热过程.反应所需的热量均来自加热炉,加热炉给热量越大,生焦反应越彻底.为此,可以采取以下措施提高焦炭塔反应温度[27-29]:

a. 提高加热炉出口温度.某炼油企业焦化装置2008年3月实施缓和提温操作,将加热炉出口温度由483 ℃提高到488 ℃,提高了焦炭塔反应温度、深度.结果表明:当焦炭塔进料温度低于485 ℃时,反应深度不够,焦炭生成不成熟,难除焦;如果进料温度高于510 ℃,反应过于强烈,焦炭变硬,除焦较困难,同时加热炉炉管易结焦.

b. 提高管路焦炭塔保温性能,降低辐射出口至焦炭塔的温度.

c. 减少辐射炉管注水量.

上述措施均会提高生焦反应的给热量.过去认为:要防止炉管结焦,就需增加加热炉辐射入口注水量,以提高炉管内渣油流速,从而确保油品不在炉管内结焦.但是,焦化反应不彻底,生成的焦炭挥发分很高,造成了较大的资源浪费.提高反应温度,对生焦反应和降低焦炭挥发分均有直接正作用.降低焦炭挥发分后,对以焦炭为原料,通过转炉烘制铝用阳极碳索的炼铝企业有很大好处,提高了焦炭的利用价值;但对防止加热炉管结焦不利.提高生焦反应给热量的方法,必然会加重炉管结焦,为此可通过在原料中加入阻焦剂,增强炉管对原料性质变差的处理能力,延缓辐射炉管结焦速度.

3.2 降低焦化反应压力

反应压力[30]指焦炭塔顶的压力,反应压力对焦化产品分布有一定影响:压力升高,反应深度增加,液体收率降低,气体和焦炭的收率增加,焦炭的挥发份提高;压力降低,反应深度减少,液体收率增加,气体和焦炭的收率减少,焦炭的挥发份降低.为了提高装置的经济效益,通常采用低压设计和操作[31].低压下操作可改善焦化产品的分布,国内焦炭塔顶操作压力一般为0.15~0.20 MPa,国外为0.1~0.15 MPa.

降低压力可提高蜡油收率,但压力过低则导致焦炭塔内泡沫层升高,易携带焦粉并产生弹丸焦,同时增大了焦炭塔内气体体积流量,这势必增加压缩机和塔顶冷凝系统的负荷,加大分馏塔和焦炭塔的塔径,,增加装置的投资[32-35],因此应综合操作费用、产品分布和设备投资等因素确定合适的操作压力.降低反应压力主要由以下几个措施[36]:

a. 降低焦炭塔顶油气至分馏塔顶油气的系统压降.

b. 逐渐降低辐射管注水量.注水量下降后,焦炭塔气速会降低,焦炭塔顶压力降低.

c. 降低焦炭塔顶大油气管线结焦速度.塔顶大油气管线结焦过多,不仅会加快分馏塔底结焦速度,而且会使焦炭塔顶压力升高,油气管线压降增大,严重影响装置长时间运行.对此,可注入消泡剂降低泡沫层厚度,以降低油气中焦粉浓度,以降低大油气管线结焦速度.

4 结 语

针对原料性质变差、渣油产量增加的问题,通过降低装置循环比、缩短生焦周期、提高焦炭塔反应温度、降低焦化反应压力的措施,提高焦化装置的加工能力和加大渣油转化深度,可以平衡全厂重油加工量,提高经济效益.针对焦化装置普遍存在的分馏塔底结焦、大油气管线结焦、炉管结焦等问题,根据优化操作技术措施:向辐射炉管中加注阻焦剂,向原料缓冲罐中加注阻焦增收剂等措施,可减缓分馏塔底、辐射泵和炉管的结焦速度;通过加注消泡剂方法,以调整分馏塔底油循环和辐射炉管注水量;调整分馏塔底温和焦炭塔顶温等措施,以实现焦化装置长时间运行,提高焦化装置加工渣油的能力,其经济效益较为客观.

使用此技术措施的几点建议:

a. 提高反应温度要与原料均质化、原料最大可裂化度充分结合,避免因提温缩短加热炉使用周期.

b. 炉管需采用多点注气技术,以提高加热炉连续运行时间.

c. 充分利用中子料位计监控功能,及时监控分馏塔底和焦炭塔的结焦状况.

参考文献:

[1] 李龙.延迟焦化装置操作规程[S].中国石化胜利油田石油化工总厂,2003: 3-4.

[2] 王安华.优化操作,提高延迟焦化装置的渣油转化能力[J].中外能源,2010,15(2):85-88.

[3] 李出和,李卓.目前焦化装置存在的问题及处理措施[C].SEI第二届延迟焦化年会论文,2007:157-160.

[4] 张兴永,周国平,莫欧松.提高装置处理量的措施[C].中国石化股份公司延迟焦化第二届年会报告论文集,2005:105-115.

[5] Valyavin G G, Khukhrin E A, Valyavin K G. The place of delayed coking in modern oil refineries [J]. Chemistry and Technology of Fuels and Oils, 2007, 43(3): 191-196.

[6] Chen Qing Lin, Yin Qing Hua, Xie Xin An, et a1. Retrofit strategies for capacity expansion of delayed coking on the basis of process integration [J]. Petroleum Processing and Petrochemicals, 2002, 33(2): 55-58.

[7] Chen Qing Lin, Yin Qing Hua, Cao Yong Jun, et a1. Energy-use analysis and optimization for a delayed coker [J]. Petroleum Refinery Engineering, 2003, 33(8): 58-60.

[8] 瞿国华,黄大智,梁文杰.延迟焦化在我国石油加工中的地位和前景[J].石油学报:石油加工,2005,21(3):140-144.

[9] 申海平,刘自宾,范启明.延迟焦化技术进展[J].石油学报:石油加工,2010,26(z1):178-182.

[10] 李志国,凌逸群.我国延迟焦化现状和今后发展的建议[J].炼油设计,2001,31(7):56-60.

[11] 李出和,李蕾,李卓.国内现有延迟焦化技术状况及优化的探讨[J].石油化工设计,2012,29(1):34-38.

[12] 晁可绳.迟焦化工艺技术及其进展[J].炼油设计,2001,31(11):74-78.

[13] 张力,张政伟. 延迟焦化加热炉炉管结焦原因分析及对策[J].石油炼制与化工,2010,41(1):66-70.

[14] 张峰,陈春茂. 超稠原油延迟焦化产生弹丸焦的原因及对策[J].炼油技术与工程,2006,36(12):22-26.

[15] 李岀和. 国内外延迟焦化技术对比[J].石油炼制与化工,2010,41(1):30-34.

[16] 胡德铭. 延迟焦化工艺进展[J].当代石油石化,2003,11(5):113-117.

[17] 郭崇志,梁远峰. 延迟焦化节能新工艺及对设备性能的影响[J].华南理工大学学报:自然科学版,2003,31(4):148-152.

[18] 朱怀欢. 先进控制技术在延迟焦化装置的应用[J].化工自动化及仪表,2009,36(1):79-82.

[19] 王美志. 延迟焦化装置先进控制系统开发[J].化工自动化及仪表,2007,34(6):69-71.

[20] 刘慧仙,刘灵丽,周颖,等. 含硫渣油加氢与焦化加工路线的技术经济对比[J].石油炼制与化工,2001,32(6):42-46.

[21] 郭爱军,张宏玉,于道永,等. 热重法考察渣油及其亚组分的焦化性能[J].石油炼制与化工,2002,18(7):32-37.

[22] 丁宗禹,程之光,谢继玄. 高液收延迟焦化工艺[J].石油炼制与化工,1988,21(8):52-59.

[23] 酒巧娜,赵德智,张磊,等. 强化延迟焦化产品收率模型的研究[J].辽宁石油化工大学学报,2010,21(3):23-26.

[24] 施昌智,李家栋,龙军. 比大循环比操作更有效的降低蜡油收率的延迟焦化技术[J].炼油技术与工程,2003,19(10):32-36.

[25] 徐永刚. 延迟焦化革新和新设计趋势[J].炼油设计,1999,32(9):55-59.

[26] 李新学,林瑞森. 延迟焦化循环油组成的估算及其对生焦率的影响[J].石油炼制与化工, 1999,17(9):29-33.

[27] 李波海,张玉贞. 减压渣油溶剂脱沥青-焦化总液体收率的研究[J].石油炼制与化工,2006,42(7):65-69.

[28] 王宗贤,耿亚平,郭爱军,等. 馏分循环对延迟焦化加热炉管结焦规律影响的实验研究[J].石油炼制与化工,2010,25(9):17-21.

[29] 于道永,沐宝权,郭爱军,等. 稠油常压渣油悬浮床加氢残渣焦化的可行性研究[J].石油大学学报:自然科学版,2002,11(1):22-26.

[30] 侯芙生. 发挥延迟焦化在深度加工中的重要作用[J].当代石油石化,2006,32(2):56-60.

[31] 卢山,吴慧雄. 延迟焦化过程的动态模拟[J].哈尔滨理工大学学报,2006,12(4):51-55.

[32] 梁朝林,沈本贤,吴世逵. 延迟焦化试验装置的改进研究[J].茂名学院学报,2007,37(1):21-26.

[33] 钱伯章. 延迟焦化技术的发展前景[J].石油规划设计,2005,17(4):22-26.

[34] 应江宁.延迟焦化技术的中国专利分析[J].石油化工设计,2005,24(3):25-32.

[35] 姜文,程刚,赵玉军,等. 苏丹稠油的延迟焦化[J].炼油技术与工程,2005,35(4):6-8.

[36] Zhi Qiang, Hou Kai Feng, Yan Chun. Energy analysis of atmospheric and vacuum distillation unit based on three-link method [J]. Acta Petrolei Siniea, 2003, 19(3): 53-57.