正交异性板疲劳分析及构造细节改进设想

蒋 永,陈惟珍,钱 骥

(同济大学桥梁工程系,上海 200092)

0 引 言

正交异性钢桥面板具有材料利用率高、适用范围广、承载能力大、结构高度低、施工周期短等诸多特点.由于这种结构性能优异、节省材料,缓解了二战后建筑钢材紧缺的困境,因而受到世界各国欢迎[1].

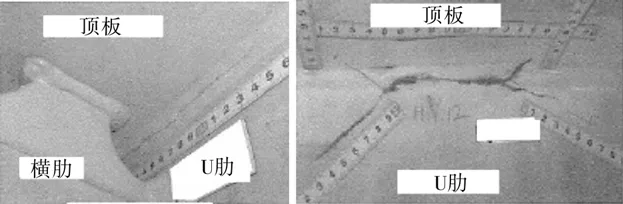

图1 钢桥面顶板与U肋腹板间焊缝疲劳开裂Fig.1 Fatigue cracking in the weld between the steel deck roof with U rib web

但是,在大规模建设背后隐藏着巨大弊病,目前表现最突出的是正交异性板上出现的疲劳裂纹(如图1所示).最早发现正交异性板开裂是在英国的Severn桥,该桥建于1966年,并分别于1971年和1977年发现了3种焊缝细节疲劳开裂,发现病害时距该桥建成不超过6年时间.早前德国的Haseltal桥和Sinntal桥同样在投入使用不久就出现了疲劳裂纹.此后日本、美国等国家也陆续在正交异性板上发现了疲劳裂纹[2].虽然国内使用正交异性板的历史较短,但由于交通量和车辆载重持续快速增长,亦已在多座桥梁的正交异性钢桥面板中发现疲劳裂纹,诸如广州虎门大桥、江阴长江大桥、厦门海沧大桥等[3].

1 正交异性钢桥面板疲劳细节失效模式分析

正交异性板疲劳寿命评估需要确定疲劳验算点,找到合理的疲劳失效模式可以尽可能的避免疲劳失效现象的产生.结合一些研究文献[2,4-5]及工程实例中出现的疲劳特征,可以发现几种典型的疲劳易损点及其失效模式.

1.1 纵肋与顶板的连接

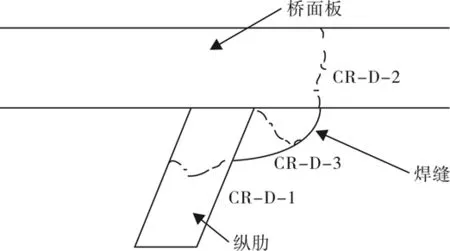

闭口纵肋与顶板之间只在外侧有一条单边角焊缝,在车轮的作用下面板会发生转动,焊缝受弯曲拉应力,如果焊缝处理不当就会在焊缝边缘引起应力集中,容易引发疲劳裂缝.顶板裂纹出现在轮载下的纵肋与横梁交叉处,裂纹在焊缝根部产生,以一定斜度在竖向发展,一旦裂纹出现,则沿其长度方向扩展,在两个横梁间贯通[6],具有如下失效模式(图2).

CR-D-1:裂纹起于纵肋焊趾,向纵肋厚度方向扩展;

CR-D-2:裂纹起于顶板焊趾,向顶板上表面方向扩展;

CR-D-3:裂纹起于焊根,大致沿着焊喉方向扩展.

图2 纵肋与顶板连接处裂纹Fig.2 Fatigue cracking in the junction of longitudinal ribs and roof

1.2 纵肋与横梁的连接

面板和纵肋可视为弹性连续支承在横梁上的连续梁,纵肋反复挠曲迫使横梁产生面外反复变形,当该面外变形受到约束时,将产生很大的弯曲次应力.另外,横梁本身受车载会产生竖向挠曲变形,由于横梁腹板上存在弧形缺口,在缺口周边将产生较大的面内弯曲应力和剪应力,弧形缺口上复杂的应力状态使得该处经常出现疲劳裂纹,具有如下失效模式(图3).

CR-TR-1:裂纹起始于纵肋与横梁腹板连接焊缝下端,之后沿焊缝方向在纵肋扩展;

CR-TR-2:裂纹起始于纵肋下端的横梁腹板弧形缺口处,大致沿横梁腹板横向或斜向扩展;

CR-TR-3:裂纹起始于纵肋与横梁腹板连接焊缝下端,之后沿焊缝方向在横梁扩展.

图3 纵肋与横梁交叉连接处裂纹Fig.3 Fatigue cracking in the junction of longitudinal ribs and beams

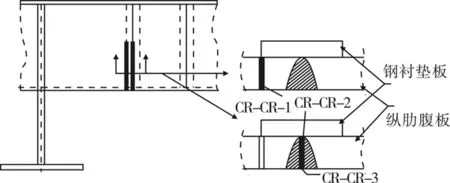

1.3 纵肋的对接

纵肋受弯曲和扭转效应共同作用,再加上现场对接焊一般为仰位焊, 焊接质量不易保证, 该处多是由于弯曲作用导致纵肋底部焊缝在顺桥向应力反复作用下产生疲劳裂纹[7],当纵肋下翼缘板裂透之后,裂纹就会沿着纵肋腹板对接焊缝向上扩展,直至纵肋全部裂断,具有如下失效模式(图4).

CR-CR-1:裂纹起源于纵肋下翼缘板与钢衬垫板焊缝处,大致沿着焊缝方向向外扩展;

CR-CR-2:裂纹起源于纵肋下翼缘板对接焊缝焊根处,大致沿着焊缝方向向外扩展;

CR-CR-3:裂纹起源于纵肋下翼缘板对接焊缝焊趾处,大致沿着焊缝方向向内扩展.

图4 纵肋对接焊缝处裂纹Fig. 4 Fatigue cracking in the junction of longitudinal ribs and longitudinal ribs

2 正交异性板验算实例

2.1 工程概况

实例工程为山东省滨州境内G205国道某大桥,主桥桥跨结构为连续栓焊钢桁架,主桁采用平行弦三角形体系,正交异性钢桥面板纵桥向每8 m一个节间,横梁间距2 m,横梁下翼缘与桁架桥纵、横梁上翼缘采用高强螺栓连接.

2.2 有限元模型的建立

正交异性钢桥面板与桁架横梁连接处直接施加位移约束,采用壳单元对钢桥面板各个组成部分进行离散,铺装层底面实体单元节点与顶板壳单元节点直接按照节点连续方法来处理,钢桥面铺装采用空间实体单元进行离散,有限元模型如(图5).

图5 有限元模型图Fig.5 Finite element model

正交异性钢桥面板各个部件均采用Q345qD钢材,桥面铺装层为双层SMA沥青混凝土,按照弹性材料模拟[8].有限元模型中主要材料物理参数见表1.

表1 钢材和铺装层的主要物理指标Table 1 Material constants of steel and pavement layer

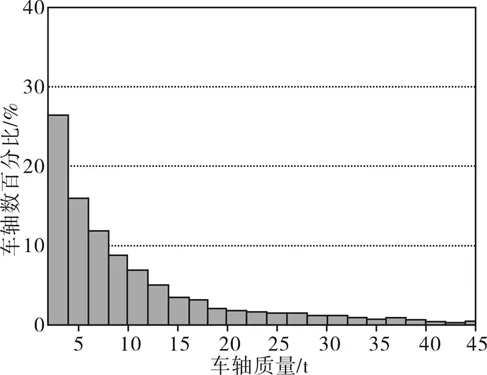

2.3 轴载谱的建立及加载工况

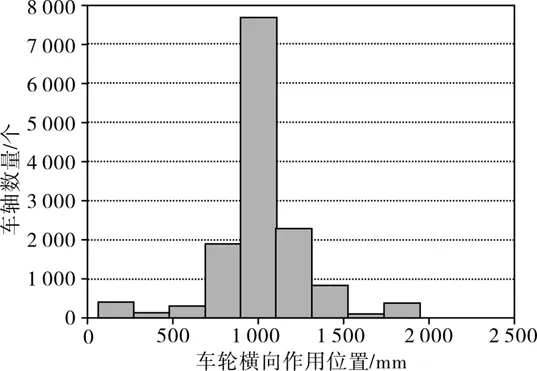

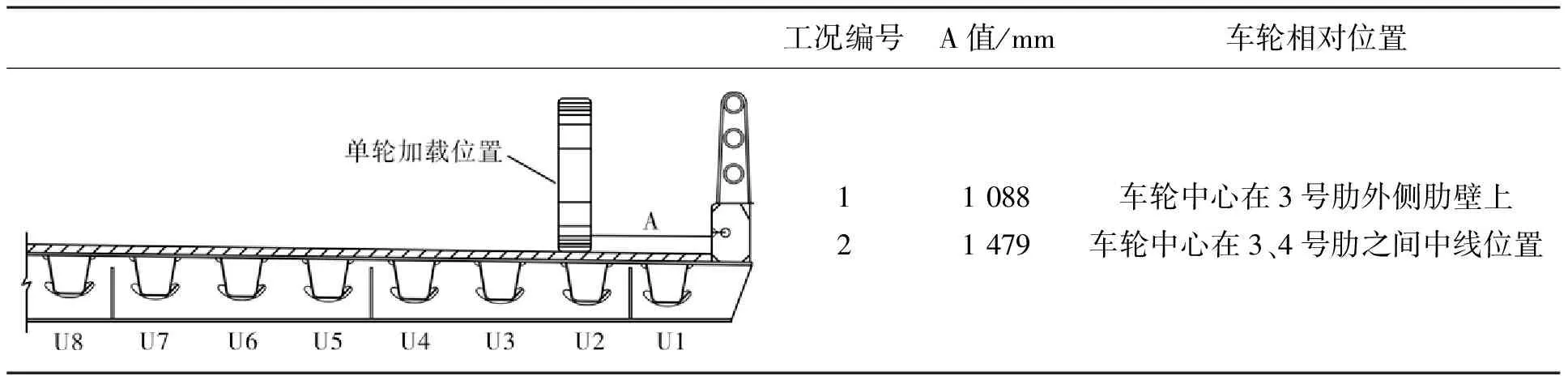

通过对该桥进行连续30 h应力监测,对数据进行信号处理后,利用编制的程序反算轴重和车轮横向位置,如图6、图7所示,从图中明显看到,实测车辆轴重要高于国外规范值.计算过程分成两个工况进行加载,加载工况和横向加载位置见表2.

图6 轴重分布图Fig.6 Axle load distribution

图7 车轮横向位置分布图Fig.7 Horizontal position distribution of wheel

2.4 疲劳验算点的选取

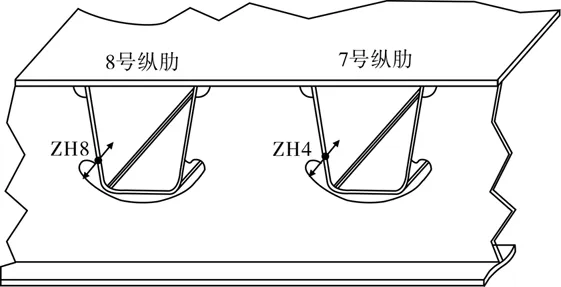

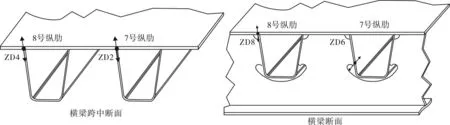

结合前文对疲劳验算点的分析,选取典型的疲劳细节进行疲劳寿命计算.纵肋对接焊缝处选取7号肋(ZZ1)和6号肋(ZZ2)的跨中位置(如图8);纵肋与横梁腹板焊缝的疲劳验算选取及编号如图9所示;纵肋与顶板焊缝细节验算7、8号纵肋,纵向位置分别为跨中及主横梁位置(图10).

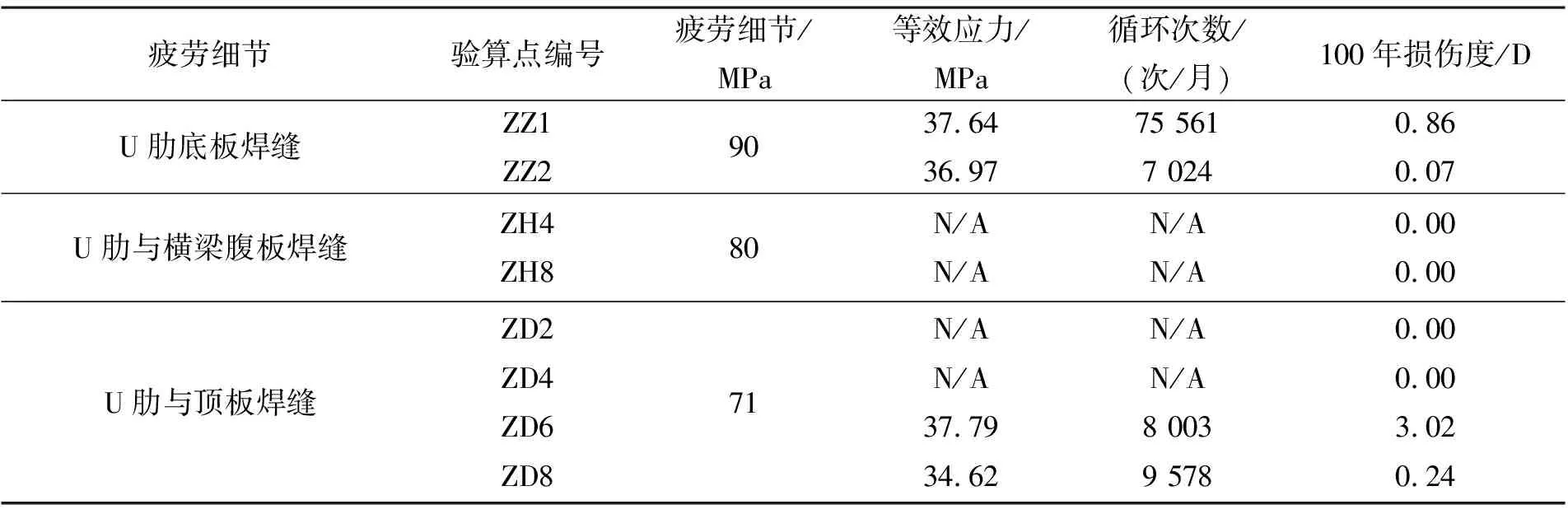

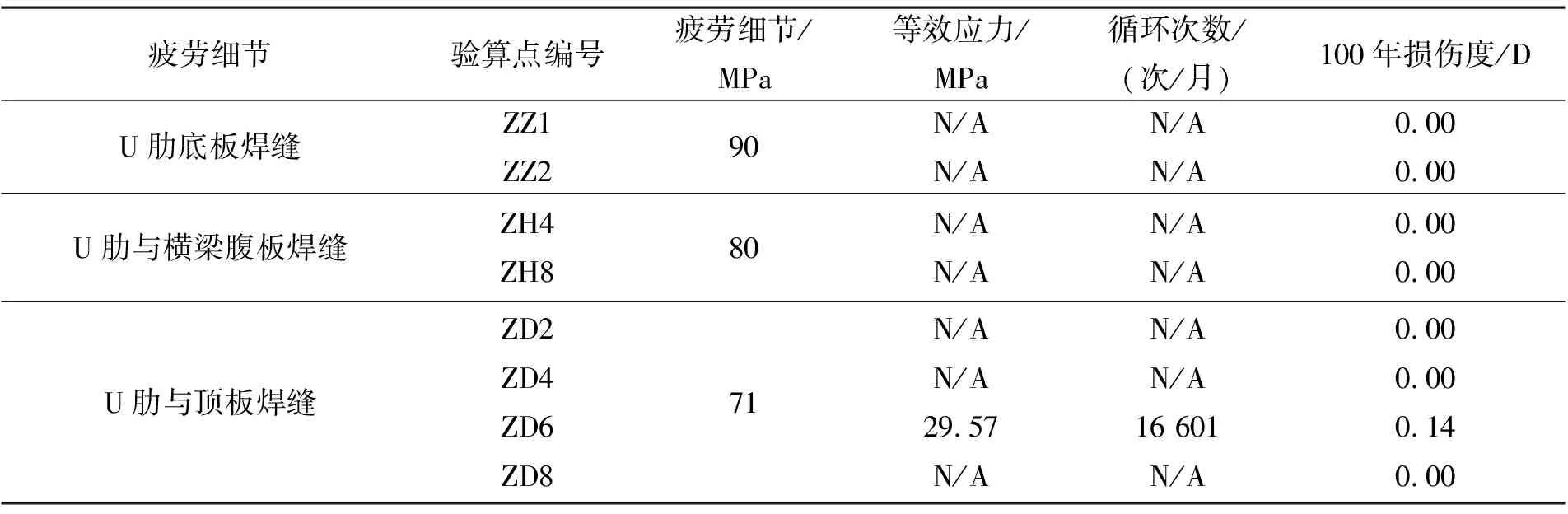

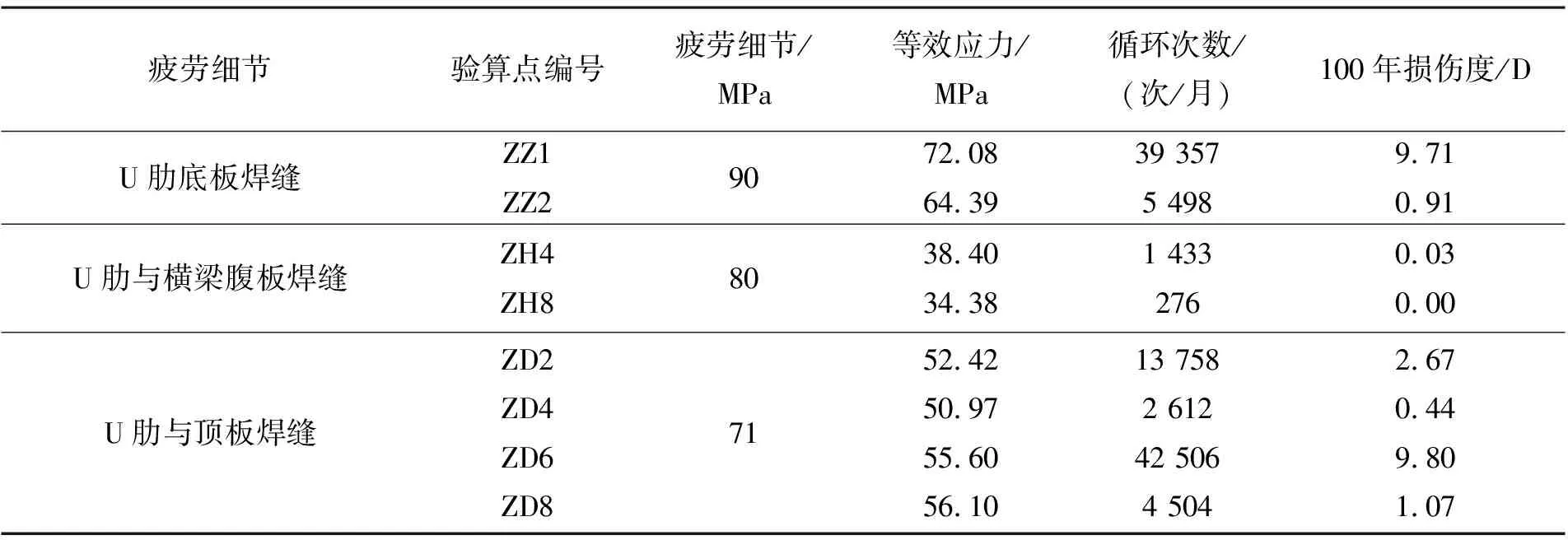

2.5 疲劳寿命验算

疲劳寿命验算采用三种方法,分别为简化法计算Eurocode[9]等效轴重、BS5400[10]等效轴重作用下钢桥面板各细节的疲劳寿命,及根据现场实测数据,利用抽样法计算钢桥面板各细节的疲劳寿命,计算结果如表3~表5所示.

表2 轮迹线加载位置Table 2 Loading position

图8 纵肋对接焊缝疲劳细节示意图Fig.8 Longitudinal ribs butt weld

图9 纵肋与横梁腹板焊缝疲劳细节示意图Fig.9 Longitudinal ribs and beam web weld

图10 纵肋与顶板焊缝疲劳细节示意图Fig.10 Longitudinal ribs and roof weld

疲劳细节验算点编号疲劳细节/MPa等效应力/MPa循环次数/(次/月)100年损伤度/DU肋底板焊缝ZZ1ZZ29037.6436.9775 5617 0240.860.07U肋与横梁腹板焊缝ZH4ZH880N/AN/AN/AN/A0.000.00U肋与顶板焊缝ZD2ZD4ZD6ZD871N/AN/A37.7934.62N/AN/A8 0039 5780.000.003.020.24

表4 BS5400等效轴载疲劳寿命计算结果Table 4 Fatigue life calculations under 8 tons of equivalent axle load in the BS5400

表5 实测轴载下疲劳寿命计算结果Table 5 Fatigue life calculations under a bridge wheel load

由表3~表5中疲劳寿命验算结果可知,对于现有设计来说,如果按照Eurocode或BS5400等规范进行验算,基本上各个疲劳细节的使用寿命均可以达到桥梁设计基准期,但如果按照该桥实测轴载进行疲劳验算,纵肋对接焊缝、纵肋与顶板焊缝细节均不能够满足设计要求.这说明我国国情与国外有一些差别,车辆超载严重,钢桥面板疲劳问题突出,需要制定适用于我国公路状况的轴载谱,并对现有钢桥面板结构进行优化.

3 正交异性板构造细节改进设想

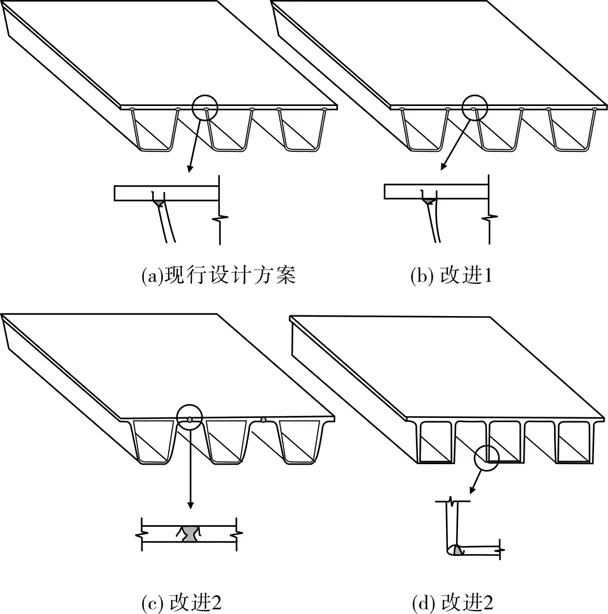

正交异性钢桥面板研究不断深入和完善的同时,越来越多的工程实践也不断积累着宝贵的实践经验.由此,正交异性钢桥面系结构也出现了一些新的构思,现总结一二,以资借鉴.

改进1:将纵向加劲肋改为轧制,参见图11(b).增大纵向加劲肋高度和底板厚度以提高刚度,从而减少肋的数量实现减少焊缝的目的;同时增加纵肋上缘厚度提高焊接熔深,以提高焊缝疲劳抗力.

改进2:将顶板与加劲肋合为一体轧制,并将焊缝移到疲劳受力较小位置的方案,参见图11(c)与(d).图11(c)表明顶板与加劲肋一体轧制,将焊缝移到顶板处;图11(d)表明顶板与U肋的腹板一体轧制,而U肋的腹板与底板采用焊缝连接.

图11 加劲肋焊缝优化方案Fig.11 Optimization scheme of stiffener weld

4 结 语

通过对正交异形板疲劳易损部位的分析,选用三种不同的轴载条件验算构造细节的疲劳寿命,结果表明,根据国外的轴载规范要求,该桥疲劳验算点寿命能够满足要求,但是按照实测轴载进行疲劳验算,纵肋对接焊缝、纵肋与顶板焊缝细节则均不能够满足要求,说明我国国情与国外有一些差别,车辆超载严重,钢桥面板疲劳问题突出.通过桥面体系结构优化能提高一些构造细节的疲劳寿命,但优化设计的目的也不是为了完全满足现有交通荷载的需要,这是不现实也是不经济的,还需要从公路交通运营管理制度方面进行考虑,综合确定采取何种对策来解决这一突出问题.

参考文献:

[1] 赵欣欣, 刘晓光, 张玉玲. 正交异性桥面板设计参数和构造细节的疲劳研究进展[J]. 钢结构, 2010,25(8):1-7.

[2] Cuninghame J R , Beales C.Fatigue crack locations in orthotropic steel decks[R].IABSE Periodical No.4,1990,133~146.

[3] 《中国大桥》编写组.中国大桥泣[M]. 北京:人民交通出版社,2003.

[4] 童乐为,沈祖炎.正交异性钢桥面板疲劳演算[J].土木工程学报,2000, 33(3):16-70.

[5] Cuninghame T R.Fatigue classification of welded joints in orthotropic steel bridge decks[R].TRRL Research Report 1990,259.

[6] 钱冬生.关于正交异性钢桥面板的疲劳[J].桥梁建设,1996(2):8-13.

[7] Zhi-Gang Xiao,Kentaro Yamada,Jirou Inoue,Kouta Yamaguchi.Fatigue cracks in longitudinal ribs of steel orthotropic deck[J].International Journal of Fatigue,2006,28: 409-416.

[8] 何平.钢桥桥面铺装力学特性深入分析[D].南京:东南大学,2003.

[9] European committee for standardization. ENV 1993-2 Eurocode 3:Design of steel structures[S].1997.

[10] 英国标准BS5400.钢桥、混凝土桥及结合桥[M].成都:西南交通大学出版社,1986.