润滑油精制装置腐蚀原因的油品分析

唐丽娜, 游碧龙,刘 毅, 程 健*,袁 军

(1.武汉工程大学湖北省新型反应器与绿色化学工艺重点实验室,湖北 武汉430074;2.武汉工程大学绿色化工过程省部共建教育部重点实验室,湖北 武汉 430074;3.中国石化集团荆门分公司,湖北 荆门 448000)

0 引 言

润滑油是一类很重要的石油产品,几乎所有运动部件的机器要正常运行都需要润滑油.由于机械要求和使用条件千差万别,润滑油品种多达数百种.润滑油品种很多,生产润滑油的过程也极其复杂,但润滑油却都是以基础油作为主体并加入适量的各种添加剂而制得的,所以润滑油基础油的质量是影响润滑油质量的重要因素.

国内原油逐年变重,酸值不断提高,加重了炼油设备的腐蚀与冲蚀[1].润滑油的精制装置也不可避免的受到腐蚀,润滑油的糠醛溶剂精制与原理:利用糠醛溶剂对油品中非理想组分的溶解度很大,对理想组分的溶解度很小的特性,把糠醛加入润滑油料中,其中非理想组分迅速溶解在糠醛中,将溶有非理想组分的溶液分出,其余的就是润滑油是理想组分[2-4].酮苯脱蜡腐蚀部位均集中在水溶液系统,尤以液汽混相处最为严重,且表现多为坑蚀,还有局部冲蚀.在相同的工况条件下,酸度大腐蚀相对严重.石油酸以及酸性硫化物对设备的腐蚀是一个很主要的因素,在石油酸、糠醛酸以及酸性硫化物并存的条件下,设备更易腐蚀,这类腐蚀介质相互起到一定“催化”媒介作用[5-7].本研究从油品组成出发,在萃取油酸性组分前后对实验试片腐蚀的变化,腐蚀产物的差异,以及红外光谱等对照下,探究油品中哪类物质是引起腐蚀的重要因素.

1 实验部分

1.1 原料性质

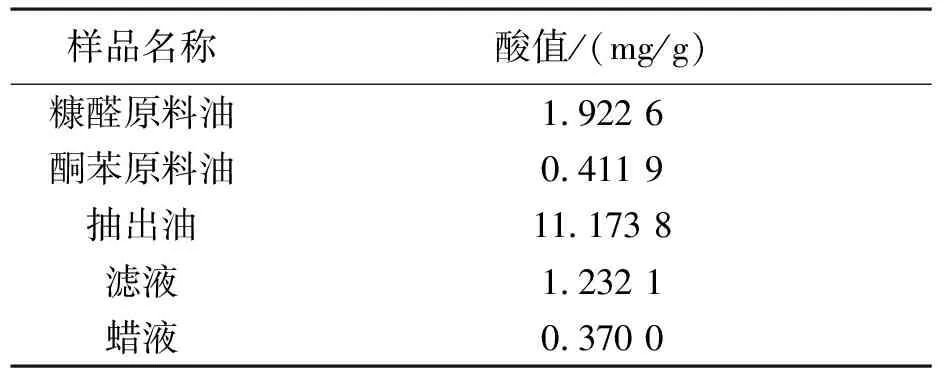

润滑油原料:糠醛原料油、酮苯原料油、抽出油、蜡液、滤液.原料油由中国石化集团荆门分公司提供.(实验条件:经液相色谱与质谱联用检测出润滑油精制体系内循环水样中含有醚类化合物,胺类化合物,酸性物质为糠酸与环烷酸类化合物).原料油酸值见表1.

表1 原料油的酸值

1.2 试验仪器

SKM型数显恒温加热套,武汉科兴公路仪器设备公司生产;CWYF-1型搅拌反应釜,江苏华安科研仪器有限公司生产;旋转蒸发仪,巩义市英峪予华仪器厂生产;X-射线能量色散仪,美国EDAX公司生产,FALCON 80,分辨率4.5 nm,128 keV;智能傅立叶红外光谱仪,美国Thermo Nicolet公司生产,Nexus 470 FT-IR,分辨率优于0.5 cm-1,ASTM标准线性优于0.07%T,峰-峰噪音值小于1.3×10-5Abs.

1.3 油品中活性组分的分离实验

活性组分的萃取[8-9]:称取原油20 g,加入50 mL环己烷稀释,然后加入50 mL碱醇溶液(碱醇溶液即无水乙醇与氢氧化钠溶液混合液,其中氢氧化钠溶液浓度为0.5 mol/L,无水乙醇与氢氧化钠溶液的体积比为7∶3),在70~75 ℃下回流45 min,静置分层,分离出下层碱醇溶液.将上层油相再用碱醇溶液萃取,直至分离出的碱醇溶液为无色.合并各次碱醇溶液.将碱醇溶液置于分液漏斗中,用20 mL石油醚(沸程在60~90 ℃),萃取3次.将萃取后的碱醇溶液在常压下蒸发浓缩至约为100 mL.用冰浴使温度降至2~3 ℃,用6 mol/L盐酸酸化至pH为2左右,在冰浴中保持1 h.然后用20 mL二氯甲烷萃取,共萃取3次,水相为无色;水洗二氯甲烷层至pH为中性;用无水氯化钙干燥,置于冰箱中(1~4 ℃)保存过夜;第2日,过滤二氯甲烷层,用旋转蒸发仪蒸发回收溶剂二氯甲烷,旋蒸所得物在真空烘箱中80 ℃条件下烘至质量恒定,所得粘稠状膏体即为界面活性物(碱水乳化活性物,以下简称活性物或活性组分,萃取去除活性物的过程称去活,以下同).

1.4 腐蚀实验

采用挂片失量法[10-11].对一般的水性样品,在常压、温度不高于90 ℃条件下,将已称量的试片分别放入恒温溶液中,浸泡到预定时间后,取出试片,清洗、干燥处理后称量,计算失量、平均腐蚀速率.对油性样品,在190 ℃条件下,将已称量的试片分别放入高压釜中,方法同上.

计算公式:

其中:vi为单片腐蚀速率,g/(m2·h);Δt为反应时间,h;Δmi为试片腐蚀失量,g;Ai为试片表面积,mm2.

年腐蚀量(mm/a):用平均腐蚀速率×时间/密度来计算.

1.5 油类样品腐蚀产物分析

三种原料:抽出油、糠醛原料油以及酮苯原料油在190 ℃条件下对钢片经过24 h腐蚀后的产物进行EDS能谱线扫描定量分析.

1.6 活性组分萃取前后油品的红外光谱分析

由于原料油活性组分(主要是酸性成分)多,对糠醛原料、酮苯原料和抽出油萃取出前后的物质进行红外光谱检测.

2 结果与讨论

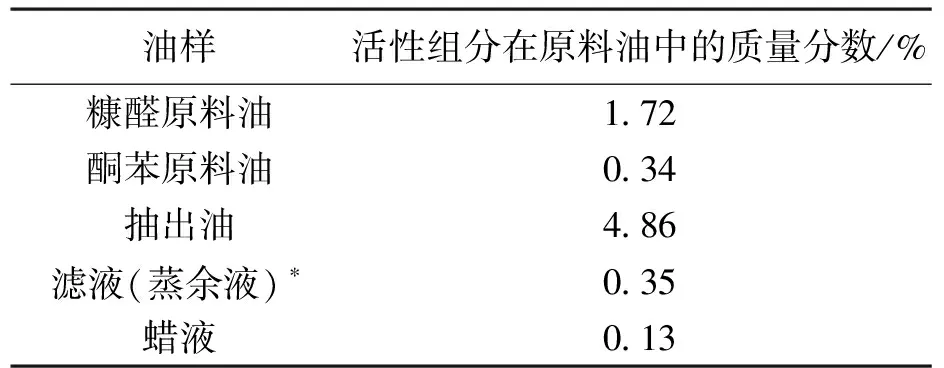

根据1.3分离油品中活性组分的方法,将3种油品分别用碱醇溶液萃取,得到各油品中活性组分的含量,其结果见表2.

表2 不同油品中活性组分的含量

注:*滤液(蒸余液):对滤液样品进行蒸馏去除溶剂之后,剩余的油状物.

从表2中可知,油品中的活性组分含量按照蜡液、酮苯原料油、滤液(蒸余液)、糠醛原料油和抽出油的顺序依次增加.

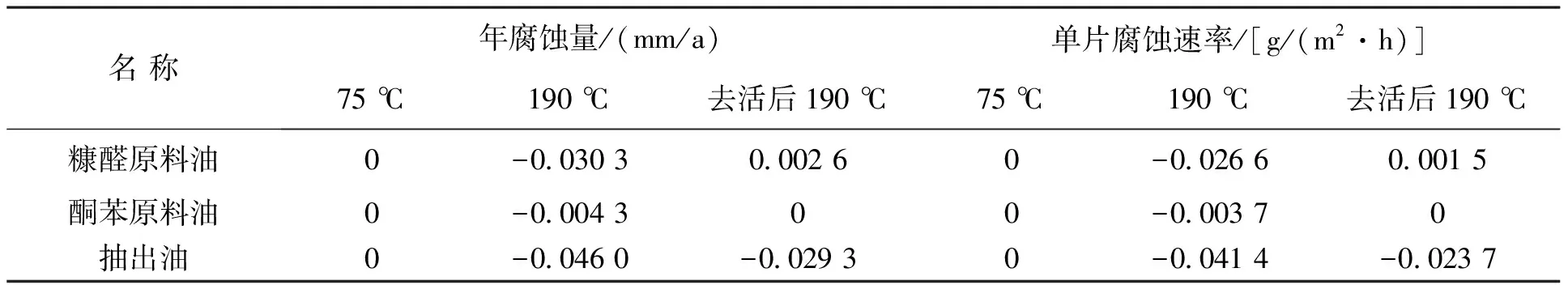

由腐蚀实验得出表3结果.

表3 原料油品年腐蚀量

注:1.实验温度选取:糠醛、糠酸和水能形成三元共沸物,常压下,沸点范围为96.30~96.50 ℃.在常压下,选取75 ℃作为实验温度,不会使原料油腐蚀受溶剂影响;而190 ℃是中国石化集团荆门分公司的精制操作过程中的实际温度.实验室采用这两个温度进行模拟实验,较有代表性.2.由于研究的是原料油品,滤液,蜡液均为酮苯脱蜡后油品,不对其进行此后的分析.

由表3中数据可知:

a.在75 ℃温度下,原料油品无腐蚀.

b.在190 ℃温度下,原料油品均产生腐蚀.而用碱醇溶液萃取去除油品中活性组分后,其腐蚀速率大大降低,在相同的实验条件下萃取去除活性组分后的油品几乎没有了腐蚀,说明活性组分是导致油品腐蚀的主要原因,而且油品中活性组分仅在高温条件下对试片产生腐蚀作用.

油类样品腐蚀产物XPS能谱所得元素分布见表4.

表4 油品腐蚀产物元素分析

从表4中可知:

a.所有油品只有抽出油的腐蚀产物中含有氧原子,而糠醛原料、酮苯原料的腐蚀产物均不见氧原子的出现.

b.从抽出油、糠醛原料油以及经过萃取除去活性组分(以下简称“去活”)之后的腐蚀产物的原子数据中可以看出,去活后不出现氧原子,充分证明腐蚀是油品中活性组分引起的.另外,抽出油、糠醛原料经去活后的腐蚀产物中C与Fe原子个数比急剧降低,且未见氧原子.联系油品腐蚀的速率,可知C与Fe原子个数比越高,腐蚀情况越严重.

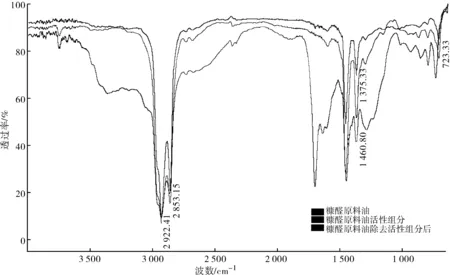

活性组分萃取前后油品的红外光谱分析谱图如下:

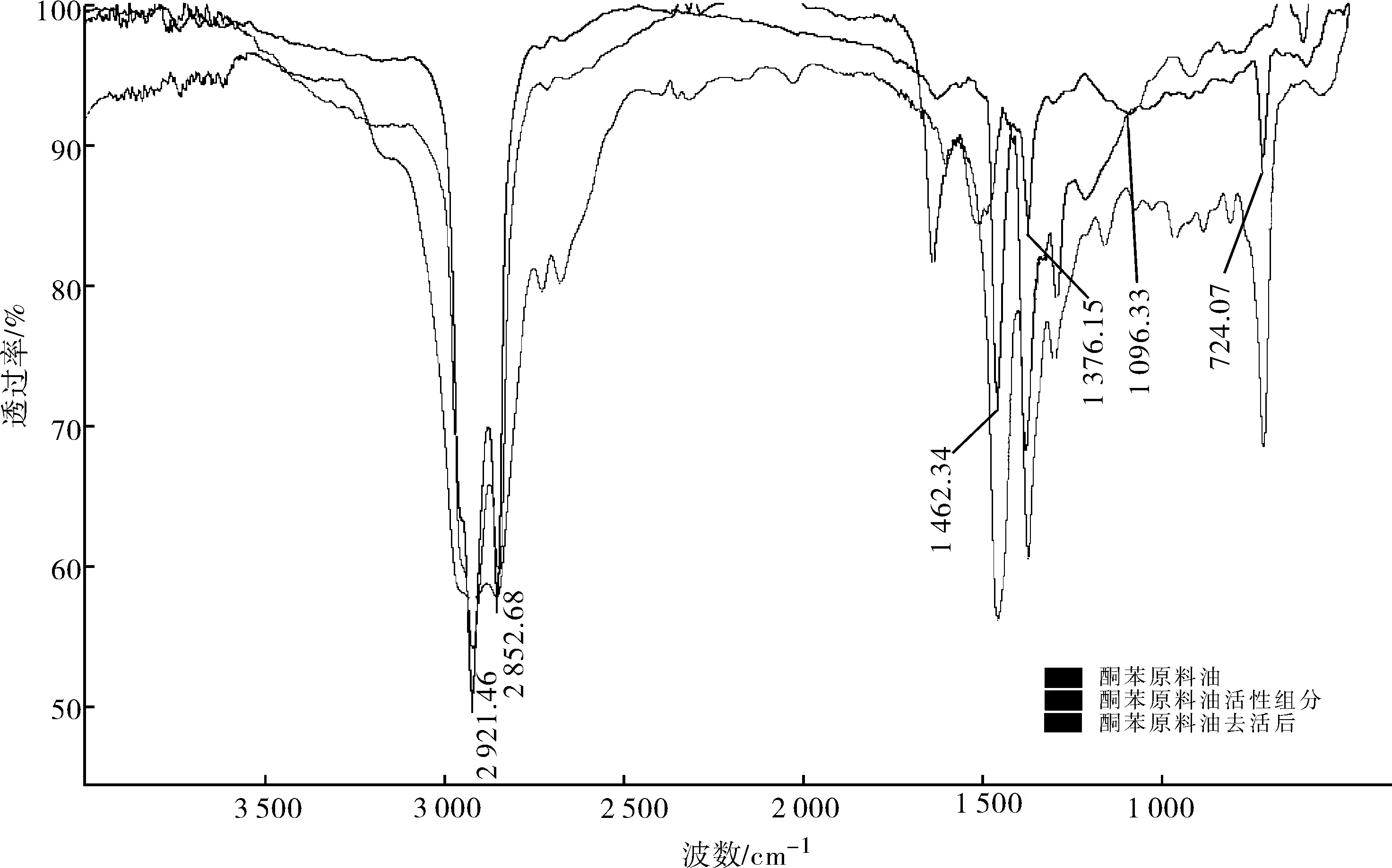

a.糠醛原料油谱图结果如图1.

图1 糠醛原料油,活性组分萃取后油品及其活性组分的红外光谱Fig.1 Infrared spectrum of furfural material,furfural material after extracted activecomponent and the active component extracted from furfural material

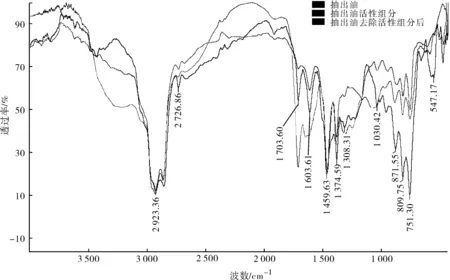

b.酮苯原料.从图2可知,同糠醛原料油一样,去活前后的酮苯原料油红外光谱基本一致,但是活性组分的红外谱图增加了1 703 cm-1、1 587 cm-1的尖峰.油品活性组分中酸性成分含量少,其3 200~3 450 cm-1宽吸收带隐约可见.相比糠醛原料油,酮苯原料油品中活性组分含量少,腐蚀实验中单片腐蚀速率较低.

图2 酮苯原料油,活性组分萃取后油品及其活性组分的红外光谱 Fig.2 Infrared spectrum of Ketone benzene material, ketone benzene material after extracted active component and the active component

由此可知去活后,油品对试片的腐蚀效果大大减弱,腐蚀产物是由油品中活性组分与铁在高温条件下发生氧化反应产生的.

图3 抽出油和活性组分萃取后油品及其活性组分的红外光谱 Fig.3 Infrared spectrum of extraction oil, extraction oil after extracted active component and the active component

d.糠酸、环烷酸红外数据比较.图4中,环烷酸的特征峰表现在具有3 200 cm-1~2 500 cm-1之间,且以3 000 cm-1为中心宽而散的羟基峰和出现在1 710 cm-1的羰基振动峰羧基结构.糠酸的羰基振动峰往往向低频位移,在1 689 cm-1左右.

环烷酸的羰基振动峰1 710 cm-1与油品中萃取出的活性组分的1 704 cm-1峰值较接近.可说明油品中造成腐蚀的酸是油品中的环烷酸类物质.

图4 糠酸、环烷酸红外光谱对比Fig.4 Infrared spectrum contrast of furfural acid and the naphthenic acid

3 结 论

a. 油品活性组分萃取前后对实验试片腐蚀的差异,说明是油品中活性组分是导致腐蚀的主要原因,而且油品中活性组分仅在较高温度条件下对试片产生腐蚀作用.

b. 从抽出油、糠醛原料以及经过萃取出去活性组分(以下简称去活)之后的腐蚀产物的能谱数据中可知,去活后不出现氧原子.

c.将油品活性组分去活前后红外图谱、活性组分谱图与糠酸、环烷酸的谱图进行对照,充分证明腐蚀是油品中活性组分引起的,而造成油品腐蚀的是同一类酸性物质,即为环烷酸类物质.

参考文献:

[1] 高延敏,陈家坚,霄良才,等.环烷酸腐蚀研究现状和防护对策[J].石油化工腐蚀与防护,2000,17(2):6-11.

[2] 宋昭峥,侯永宾,王晓琳.我国润滑油生产存在的问题及发展战略[J].润滑油与燃料,2009,19(1/2):1-5.

[3] 徐祗宏,李勇.润滑油糠醛精制装置设备的腐蚀与防护[J].石油化工腐蚀与防护,2003,20(3):9-12.

[4] 金南燕.润滑油糠醛精制装置设备的腐蚀与防护[J].石油化工安全环保技术,2010,26(1):1-4.

[5] 任翠霞.原油中环烷酸腐蚀机理及防腐蚀措施[J].石油化工腐蚀与防护,2009,26(Z):39-41.

[6] 吕振波,田松柏,翟玉春,等.原油中环烷酸腐蚀预测方法综述[J].石油化工腐蚀预防护,2004,21(3):1-4.

[7] 梁春雷,陈学东,艾志斌,等.环烷酸腐蚀机理及其影响因素研究综述[J].压力容器,2000,25(5):30-36.

[8] 李美蓉,马济飞,孙向东.超稠油中酸性组分的分离及其表面活性研究[J].石油化工高等学校学报,2006,19(3):60-63.

[9] 李晓波,李之平. 克拉玛依原油中活性组分的分离与分析[J].油田化学,1999,16(4):333-335.

[10] Piehl R L.Naphthenic acid corrosion in crude distillation units[J].Corrosion,1987,25(6):196-201.

[11] Lee H,Wood L K.Naphthenic acid corrosion in a refinery setting[J]. Corrosion,1993,33(9):631-640.