船用低压空气瓶圆筒强度计算及验收试验探讨

毛小飞 韦文鑫 张建云 黄 希

(1.中航虹波风电设备有限公司 南通226371;

2.南通大学 机械工程学院 南通 226019)

0 引 言

生产船用空气瓶的制造厂必须获得船级社的工厂认可及图纸审批。各船级社对船用空气瓶的持证要求及产品检验比较严格,如CCS《钢质海船入级规范 2009》(以下简称“CCS《海规》”)规定:空气瓶0.7 MPa或0.25 m3以上,出厂需有船检证书(或等效证明文件),制造厂还需持有工厂认可。因此在提交船级社审批图纸及技术文件时,技术人员必须具备扎实的压力容器知识,除了要熟悉各船级社空气瓶规范相关技术要求,还需要对船级社规范以外的重要技术有所了解。

1 分 级

船用空气瓶分级与设计压力p(MPa)、筒体壁厚 δ(mm)、筒体温度 t(℃)和气瓶容积 V(L)有关。

·CCS《海规》分级[2]

Ⅰ级的范围:设计压力p>4,或筒体壁厚δ>40,或筒体温度 t>350;

Ⅱ级的范围:设计压力4≥p>1.57,或筒体壁厚40≥δ>16,或筒体温度 350≥t>150;

Ⅲ级的范围:不是Ⅰ、Ⅱ级的所有空气瓶。

·GL《2010年船舶入级与建造规范》(以下简称“GL 规范”)中的分级[3]

Ⅰ级的范围:p>1.6,或 t>300;

Ⅱ级的范围:p≤1.6,或 t≤300;

Ⅲ级的范围:p≤0.7,或 t≤170。

·BV《2007年钢船分类规则》(以下简称“BV规范”)中的分级[4]

Ⅰ级的范围:p>100,或 pV>300;

Ⅱ级的范围:V>1和pV>100和不在Ⅰ级的空气瓶;

Ⅲ级的范围:不是Ⅰ、Ⅱ级的所有空气瓶。

2 设计压力的确定

设计压力被制造厂家用于决定筒体壁厚最小尺寸的计算和校核依据,与相应的设计温度一起作为气瓶设计载荷条件。如果运行或试验中充填时引起液柱静压,导致气瓶壁上的载荷增加≥5%,则应予以考虑[5]。

TSG R0004-09《固定式压力容器安全技术监察规程容规》(以下简称“容规”)中规定[6]:装有超压泄放装置的压力容器,超压泄放装置的动作压力不得高于压力容器的设计压力。对于设计图样中注明最高允许工作压力的压力容器,允许超压泄放装置的动作压力不高于该压力容器的最高允许工作压力。

GB 150-2011《压力容器》中规定,压力容器装有安全阀时

(1)根据容器的工作压力pw,确定安全阀的开启压力 pz。 取 pz≤(1.1~1.05)pw;当 pz<0.18 MPa 时,可适当提高pz相对于pw的比值。

(2)取容器的设计压力p等于或稍大于开启压力 pz,即 p≥pz。

CCS《海规》规定:设计压力不小于任一安全阀的最高设定压力。

“BV规范”规定:在正常运行工况下保护压力容器的安全设备,安全阀应在压力超过5%最大工作压力前动作。

所以,当空气瓶装有安全阀时,取阀开启压力作为设计压力;当单个气瓶上无安全阀装置,而在工艺系统中有安全泄放装置时,可根据气瓶在系统中的工作情况,以工作压力增加适当裕度作为设计压力。至于该裕度取多少为宜,并无明文规定,但多数设计者往往取工作压力的1.05~1.1倍为设计压力,且气瓶的超压限度应不大于10%设计压力或20 kPa中的较大值。

3 工作温度

船用低压空气瓶的工作温度一般<50℃。在备车使用压缩空气管路系统,进入空气瓶的压缩空气极限温度不应超过60℃。在空气压缩机后空气瓶前的管路中安装油水分离器及空气冷却器,日常维护管理使用温度在40℃以内,未经冷却的压缩空气禁止充入空气瓶,防止压缩机气缸油混入空气瓶内,产生油气后遇高温而爆炸。

在JB/T 6430-2002《一般用喷油螺杆空气压缩机》中规定[7]:“水冷螺杆空压机组的供气温度不超过40℃;其额定排气压力范围在0.7~1.4 MPa”。

GB/T 12928-2008《船用中低压活塞空气压缩机》中规定[8]:“水冷空压机,进入空气瓶的空气温度不超过进水温度加30℃;额定排气压力范围0.7~4.0 MPa;在标准吸入状态下冷却水进口温度15℃”。所以,活塞式水冷空压机进入空气瓶的温度不超过45℃。

不同程序中权利要求保护范围理解和解释的基本规则............................................................................................刘 鹏 12.41

而对于高压空气瓶的工作温度不高于60℃,GB/T 12929-2008《船用高压活塞空气压缩机》[9]中明确规定:空压机后冷却器出口处的空气温度应不高于55℃;额定排气压力范围15~40 MPa。GJB 1491-1992《舰用电动高压往复活塞空气压缩机通用规范》[10]则规定:空压机后冷器出口压缩空气温度不高于60 ℃;压力范围15~40 MPa。

4 许用应力与安全系数

CCS《海规》对于空气瓶构件的许用应力[σ],按金属壁温度区分:

(1)当金属温度≤50℃时,空气瓶构件的许用应力[σ]=Rm/2.7,[σ]=ReH/1.5,取其中较小值。 其中设计温度低于20℃时,取材料20℃时的许用应力。其中:Rm为材料在环境温度下的抗拉强度,N/mm2;

ReH为材料在环境温度下的屈服点,N/mm2。

(2)当金属温度>50℃时,空气瓶构件的许用应力[σ]=Rm/2.7,[σ]=RTeH/1.5,[σ]=RmT100000/1.5,取其中较小值。其中:RTeH为材料在构件金属温度下的屈服点或规定非比例伸长应力,N/mm2;RTm100000为材料在构件金属温度下的105h平均破断应力,N/mm2。

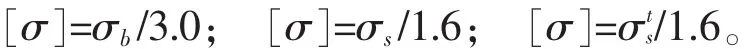

GB 150与CCS《海规》计算许用应力时,采用的安全系数不同。

(1)常温或中温时,材质为碳素钢或低合金钢:空气瓶构件的许用应力:

(2)超过420℃高温时,材质为碳素钢或低合金钢,空气瓶构件还必须考虑高温持久强度或蠕变强度,许用应力为:[σ]=σDt/1.5; [σ]=σnt/1.0。其中:σb为材料标准抗拉强度下限值,N/mm2;

σs为材料标准常温屈服点,N/mm2;

σDt为材料在设计温度下经105h断裂的持久强度的平均值,N/mm2;

σnt为材料在设计温度下经105h蠕变率为1%的蠕变极限,N/mm2。

ASME规范[11]第Ⅷ卷 第1分册最大许用应力取下述中的最低值:

(1) 在室温(-20℉~100℉)(-29℃~40℃)下,取最小抗拉强度的1/3.5倍;

(2)在设计温度下,取ASME规范第Ⅱ卷D篇表U中抗拉强度的1/3.5倍;

(3)在室温(-20℉~100℉)下,取最小屈服强度的1/1.5倍;

(4)在设计温度下,取ASME规范第Ⅱ卷D篇表Y-1中屈服强度的1/1.5倍。

综上看出,各标准规范中规定的安全系数有所不同,主要依据的是经验、试验考据和理论分析,同时与其规定的原材料性能质量、设计计算精确性、制造要求和检查验收相适应。表1为各标准规范所使用的安全系数区别。

表1 安全系数区别

5 受内压圆筒强度计算

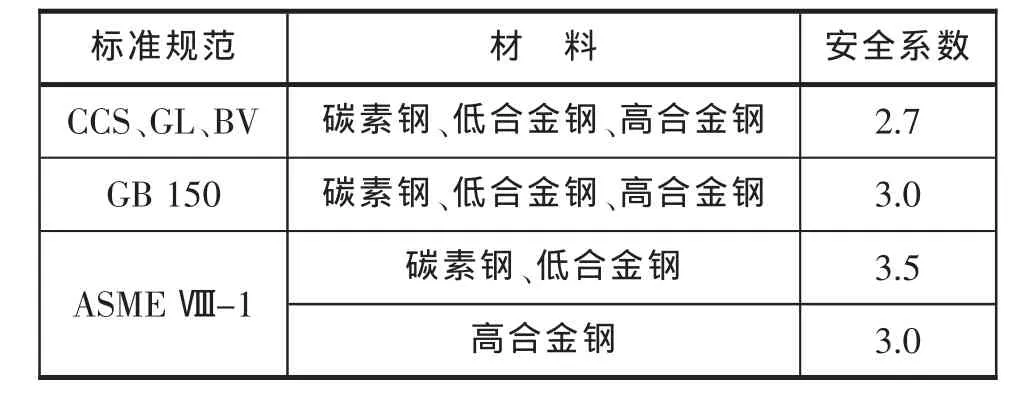

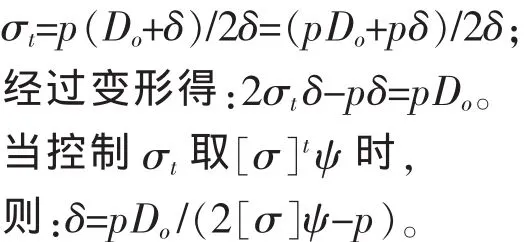

5.1 各船级社壁厚计算公式

CCS《海规》对船用空气瓶筒体理论计算厚度(单位:mm)为:δ=pDo/(2[σ]ψ-p),筒体最小需要厚度δmin=δ+0.75(注:仅适用于计算所得的厚度不大于0.5筒体内半径的情况)。在任何条件下船用空气瓶筒体最小厚度,且同时符合δ=3+Do/1 500。式中:p为设计压力,MPa;Do为气瓶筒体内径,mm;[σ]为许用应力,N/mm2;ψ为筒体最小强度系数。0.75 mm为考虑防腐减薄、材料厚度下偏差(为负值时)和工艺减薄的附加厚度。

而GB 150对附加厚度的防腐裕量规定:介质为压缩空气的碳素钢或低合金钢制容器,防腐裕量不小于1 mm。

GL规定对腐蚀和磨损余量通常取1 mm;对厚度≥30 mm的不锈钢板和其他耐腐蚀材料板,可不放余量。所以GB 150和GL对附加厚度的说法一致。

GB 150和GL规定:用碳素钢、低合金钢制容器,在壳体加工成形后不包括防腐裕量的最小厚度不小于3 mm。

表2为各船级社规范对空气瓶筒体理论计算厚度一览。

表2 各规范筒体理论计算厚度一览

GB 150和CCS《海规》的圆筒理论厚度计算公式中,两者的适用范围均一样,GB150圆筒计算厚度的公式适用:设计压力 p≤0.4[σ]tψ(相当于外径与内径比值 K≤1.5);CCS 则为 δ≯0.5·(Do/2)。

5.2 薄壁公式和中径公式的区别

(1)内部产生的应力沿壁厚均匀分布时(边缘区域除外),受内压的圆筒为薄壁容器。采用“薄壁公式”强度计算。

圆筒轴向应力:σz=pDo/4δ;当控制 σz≤[σ]tψ 时,则:δ1=pDo/4[σ]ψ(即按圆筒轴向应力计算的壁厚公式)。其中:σz为轴向应力;其他符号意义同上。

圆筒环向应力:σt=pDo/2δ;当控制 σt≤[σ]tψ 时,则:δ2=pDo/2[σ]ψ(即为内压圆筒的内径公式)。 其中:σt为环向应力;其他符号意义同上。

圆筒径向应力:σr=0(径向应力与轴向应力、环向应力相比很小,因此在薄壁圆筒中忽略不计)。

上述薄壁圆筒器壁中任意一点可视为二向应力状态,则计算公式将应力沿圆筒壁厚均匀分布分析。由于环向应力为轴向应力的两倍,所以圆筒厚度通常以环向应力进行计算,即δ2=pDo/2[σ]ψ。该式为常规的薄壁圆筒内径计算公式,简称“薄壁公式”。

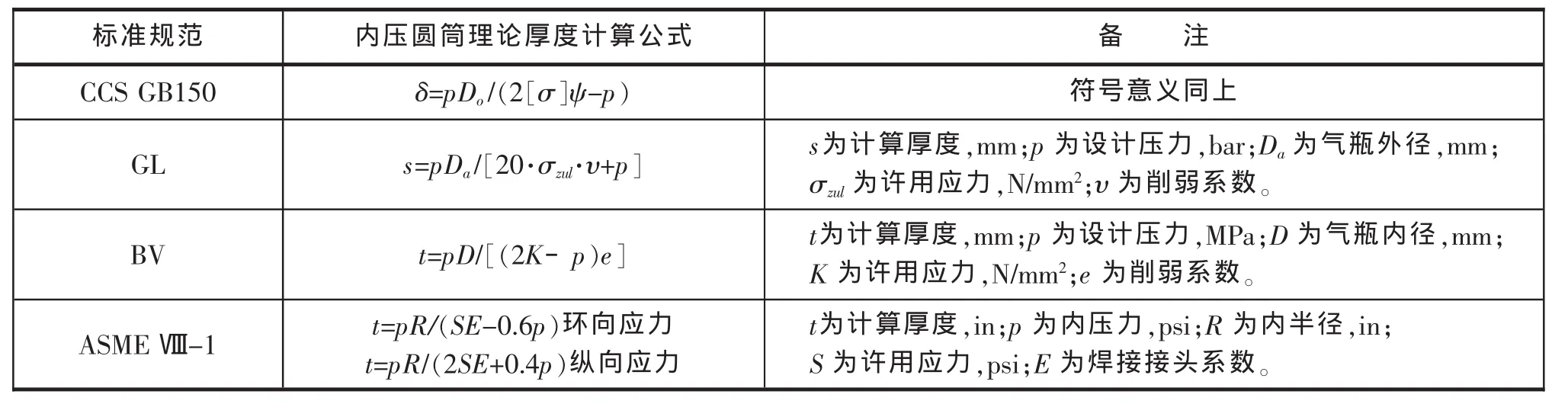

(2)内部产生的应力沿壁厚不均匀分布,且圆筒在K≤1.5的情况下时,不均匀程度并不严重,可以采用“中径公式”进行强度计算。

将圆筒计算内径改为中径,以(Do+δ)代入薄壁公式中,则有:

此即GB 150和CCS《海规》中的内压圆筒公式,称“中径公式”。中径公式由于增大了计算内径,使计算应力得到提高。当K=1.5时,该式应力计算值与拉美公式环向最大应力(内壁处)的计算值相差仅为0.038倍,此误差在工程设计的允许范围内,因此中径公式广为工程设计标准所采用。

6 筒体最小强度系数ψ

在不受管孔减弱的焊接时,CCS《海规》规定:Ⅰ级对应焊缝减弱系数ψ=1;Ⅱ级对应焊缝减弱系数ψ=0.85;Ⅲ级对应焊缝减弱系数ψ=0.6(无缝筒体强度系数取ψ=1);

BV规定筒体最小强度系数:无缝壳体和Ⅰ级容器壳体取焊缝系数ψ=1;Ⅱ级分两种状态:

(1)对焊接处进行部分声波检查时,焊缝系数ψ=0.85;

(2)对焊接处不进行声波检查,且筒体最小厚度≤15 mm时,焊缝系数ψ取0.75;BV对Ⅲ级压力容器不需要图纸认可,但BV保留对Ⅲ级压力容器应用该社规范C篇第1章第3节所有要求和部分规定的权利。

7 验收试验

7.1 原材料检验

(1)用于制造船用空气瓶的钢板、钢管和焊接材料应持有中国船级社及其他船级社签发的产品证书或等效的证明文件(焊接材料有认可标记即可),且材料的型号、级别、规格应与审批的图纸一致。

(2)型号、级别、规格相同,无船检证书或等效证明文件的原材料代用,钢板和钢管应具备产品质量证明书,且质量证明书中记载的钢板交货状态、化学成分、力学性能符合标准要求,且验船师在场进行取样试验,符合本厂提交船级社批准图纸文件《受压件材料理化性能一览表》对应。

7.2 外观检查

(1)目测筒体,封头等不得有裂纹、焊瘤、咬边、气孔、夹渣、弧坑以及未填满等缺陷,阀座、接管的角焊缝的几何形状应圆滑过渡到母材表面。

(2)用焊缝测量尺测量筒体环、纵焊缝宽度和加强高的尺寸,同一焊缝应至少测量3次,且同一焊缝最宽最窄处之差不大于4 mm。

7.3 制造主要尺寸测量

用卷尺和卡尺测量空气瓶的制造主要尺寸应包括气瓶的总长、总高、筒体直径、筒体不圆度等。

7.4 无损检测[12]

检查作型式试验的空气瓶无损检测类别、数量、部位等按船级社批准的焊接工艺文件的要求。且符合船级社规范无损检测部分的规定,如入级中国船级社符合该社现行《材料与焊接规范2009》(以下简称“CCS《材规》”)第 3 篇 第 7 章 7.5.4。

7.5 焊接试板试验

入级中国船级社空气瓶焊接试板应按CCS《材规》第3篇 第7章7.2.2-7.2.3条规定截取试样和试验,试验结果必须符合CCS《材规》第3篇 第7章表7.2.4.1要求。入级中国船级社空气瓶Ⅲ级免做焊接试板。

7.6 液压试验

按GB/T 11037《船用辅锅炉及受压容器强度及密性试验方法》[13]。空气瓶本体及接管组装完毕,经无损检测合格,焊接试板力学性能结果全部合格后(需进行热处理的空气瓶本体,液压试验应在热处理后进行)进行液压试验。试验压力1.5p且试验压力不超过试验温度下的90%屈服力,保压至少10 min,然后降至工作压力进行检查。合格标准:所有的焊缝和金属壁、附件连接处无渗漏,不允许有异常变形。试验允许返修,返修合格后仍按上述规定重新进行液压试验。

7.7 密性试验

按GB/T 11037《船用辅锅炉及受压容器强度和密性试验方法》。空气瓶本体经液压试验合格并在所有附件安装完毕后方可进行密性试验。试验压力为气瓶的工作压力,采用浸水法或涂液法进行检查。

(1)浸水法。将试件浸入水槽中,试件的任何部位离水面最小深度均应大于50 mm。缓慢转动试件,观察各部位有无气泡出现。发现有固定气泡,应将其抹去,观察是否继续出现气泡。浸水时不大于3 min。

(2)涂液法。在充气到试验压力的试件的待查部位上涂检查液,观察有无气泡逸出。带液保压时间不小于3 min。

试验不合格允许返修,返修合格后仍按上述规定重新进行密性试验。

如果工厂采用气密性试验方法确实有困难,可用液压试验代替气密性试验,试验压力为1.25倍设计压力,试验方法和验收标准同“液压试验”规定。

7.8 易熔塞试验

按 GB 8337《气瓶用易熔合金塞》[14]。 每批抽查2%进行易熔塞抗挤出试验及易熔塞动作温度测定试验,一般易熔塞动作温度为95±5℃。在试样与气瓶内部介质接触的一端施加压缩空气,压力达到3.4 MPa,并在不低于60℃的条件下保持24 h,然后在另一端进行检查,无渗漏和易熔合金无可见挤出为合格。如果试验项目有一个不合格,则从该批中加倍抽取试样重新该项试验,全部合格后,则认为该批易熔塞合格。

7.9 安全阀试验

按 GB/T 14087《船用空气瓶安全阀》[15]。

(1)开启试验:安全阀开启压力应大于工作压力且小于设计压力,试验次数不少于3次。

(2)回座试验:安全阀回座压力应不小于0.85倍开启压力,试验次数也不少于3次。

(3)气密性试验在工作压力下应无渗漏。

7.10 焊接工艺认可试验

依照船级社规范按批准的工艺文件。

8 结 论

上述只是笔者针对船用空气瓶圆筒强度计算及验收试验,对船级社规范压力容器章节的许多难点进行解释和分析。送审设计人员在设计时还需要考虑封头、人孔、手孔、接管、法兰的强度,液压试验时的薄膜应力,安全阀通径、易熔塞泄放量,受压元件的结构型式,附件布置要求,焊接、制造、组装工艺和热处理等方面要求,从而提高企业产品质量,做好工厂认可、图纸审批、产品制造检验等工作。

[1]CB/T 493-1998.低压空气瓶[S].北京:中国船舶工业总公司.1998.

[2]中国船级社.钢质海船入级规范2009(第3分册)[M].北京:人民交通出版社,2009.

[3]GERMANISCHER LLOYD.Rules for classification and constructionofships2006[M].Hamburg:GERMANISCHER LLOYD,2006.

[4]BUREAU VERITAS.Rules for the classification of steel ships 2007[M].France:BUREAU VERITAS,2007.

[5]GB 150-1998.钢制压力容器[S].北京:全国压力容器标准化技术委员会.1998.

[6]TSG R0004-2009.固定式压力容器安全技术监察规程[S].北京:国家质量监督检验检疫总局.2009.

[7]JB/T 6430-2002.一般用喷油螺杆空气压缩机[S].北京:国家经济贸易委员会发布.2002.

[8]GB/T 12928-2008.船用中低压活塞空气压缩机[S].北京:国家质量监督检验检疫总局,国家标准化管理委员会.2008.

[9]GB/T 12929-2008.船用高压活塞空气压缩机[S].北京:国家质量监督检验检疫总局,国家标准化管理委员会.2008.

[10]GJB 1491-1992.舰用电动高压往复活塞空气压缩机通用规范[S].北京:国防科学技术工业委员会批准.1992.

[11]ASME.锅炉及压力容器规范 国际性规范 Ⅷ 第1册压力容器建造规则2007[M].北京:中国石化出版社,2008.

[12]中国船级社.材料与焊接规范2009[M].北京:人民交通出版社,2009.

[13]GB/T 11037-2000.船用辅锅炉及受压容器强度及密性试验方法[S].北京:国家质量技术监督局.2000.

[14]GB 8337-1996.气瓶用易熔合金塞[S].北京:国家技术监督局.1996.

[15]GB/T 14087-1993.船用空气瓶安全阀[S].北京:国家技术监督局.1993.