日本沉管隧道最终接头施工新工法

林 鸣,史福生,表 莲

(中国交通建设股份有限公司,北京 100088)

1 概述

到目前为止日本已建成的沉管隧道大约有30多条,基本上都是跨海公路隧道,其中有少部分兼作城市轻轨的通道。隧道的长度多数都在1 km以内,最长的大约为1 200 m,管节长度在100 m左右,断面高度在10 m以内,一般采用钢壳混凝土结构和后铺基础。在日本有大成建设、五洋建设、鹿岛建设等5家以上的大公司能够从事沉管隧道建设,他们都拥有各具特色的沉管施工技术。

沉管隧道是在水下将管节不断依次重复沉放—对接的一种工法,在最终沉放管节的端部必然会产生施工间隙,将此间隙进行连接的施工就是最终接头。通常最终接头的施工方法有以下两种:

1) 临时封闭施工工法:最为普通的施工方法。最终管节沉放完毕后,采用围堰、止水排桩构建临时封闭带将最终接头部分围起来,排干封闭带里的水,在干法施工的条件下完成最终接头的施工。

2) 止水板施工法:用水中模板进行施工的方法。最终管节沉放完毕后,通过潜水作业安装止水模板,使其围住最终接头形成密闭空间。然后排干止水模板围住的内部的水,在管节内完成最终接头的施工。

上世纪末,随着日本国内大量沉管隧道的建设,沉管隧道最终接头工法以及相关技术也得到了丰富和发展。1994年大成公司在进行川崎航道隧道和多摩河隧道最终接头施工时同时采用了“端部块体(Terminal Block)工法”;1989年与1997年五洋建设施工的大阪南港隧道和那霸沉管隧道在最终接头施工时分别采用了“V型块体(V Block)工法”与“Key管节(Key Element)工法”,为此五洋建设也形成了自己独特最终接头的工法和相关技术。笔者赴日本调研,概括起来日本沉管隧道最终接头发展至今大约开发了以上3种新工法,本文逐一进行介绍。

2 端部块体工法

端部块体工法是大成公司开发的沉管最终接头的施工工法,曾经成功应用于日本川崎航道隧道和多摩河隧道等多条沉管隧道的施工。

端部块体工法的原理如图1所示。

1) 与隧道有相同断面的端部块体相当于1个小型管节,端口设置了GINA,背面设置有临时封门。在挡水围堰拆除前,预制放置在待接沉管(岸埋段)端部套筒内,或是通风竖井的前置套筒内。

2) 在最终管节沉放对接完成后,用预设在待接端的千斤顶将端部块体从套筒中推出,使其接触最终管节的端面,完成GINA的初始压接。然后与常规管节对接施工相类似,利用水力压接使得GINA充分压缩,完成端部块体与最终管节的对接。

3) 在沉管内部完成端部块体与待接套筒的临时止水和纵向锁定,进行最终锁定及止水施工。

端部块体工法的施工流程如图2所示。

端部块体工法的特点为:

1)端部块体在干环境下完成组装和预设。

2) 施工过程的控制和操作都在管节内完成,对潜水作业的依赖小。

3) 施工速度快。

日本川崎航道隧道为沉管结构长1 187 m,管节长131 m,宽39.7 m,高10 m,重52 000 t,共有9节。该工法在川崎航道隧道首次使用时,1 d之内便完成了端部块体的推出和水力压接等作业。

3 V型块体工法

V型块体工法是日本“五洋建设”开发的最终接头的施工工法,该工法也已经成功地用于日本大阪南港隧道、衣浦隧道等沉管工程的施工。

V型块体工法的原理如图3所示。

该工法是将V型块体插入沉管隧道最终连接部,利用块体自重和楔形水力压接原理即V型块体顶底面的水压力差,使得预设在已沉管节端面上的GINA充分压缩,实现完全防水效果,为完成最终接头提供干施工条件。

在日本已有的工程案例中,V型块体采用钢壳混凝土结构,V型块体的上倒角度为15°,其基本构造见图4。

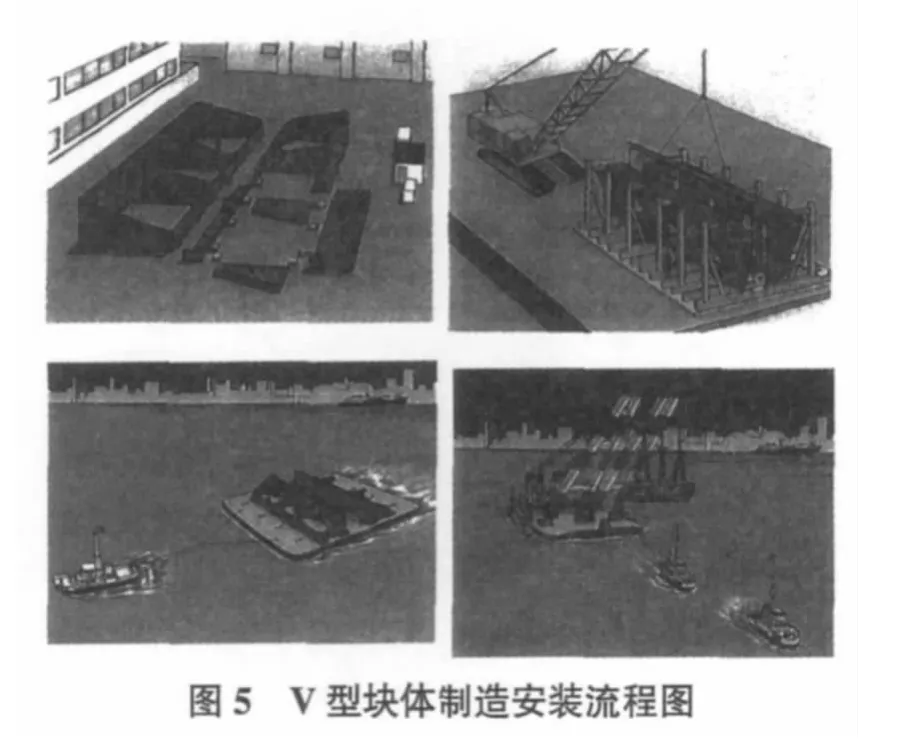

V型块体在工厂制作,到现场采用浮吊整体安装流程如图5。

V型块体与已沉管节端面上GINA的初始压接要依靠V型接头的自重来完成,因此V型接头的自重在设计时需要考虑初始压接的荷载的要求。初始压接完成后需要通过对最终接头内腔水压的监测对初始压接的密封效果进行确认,再通过控制最终接头内腔排水,完成水力压接,如图4所示。

压接力的计算如下:

式中:P为压接力;W为V型块体浮容重;P1为V型块体顶面水压力;P2为V型块体底面水压力;PG为GINA压接力(需考虑角度修正)。

V型块体工法的关键问题如下:

1) 需要对最终接头进行高精度测量,为V型接头端面定位提供依据。

2) V型块体中间的GINA+Ω是永久止水结构,止水带在工厂安装,安装前需要采用临时预应力将其充分压缩(图 4)。

3) 在两端已沉管节对接端各预设了1条GINA,在用浮吊进行V型块整体安装时要确保这两道GINA的完好和安全,为此需要设置专门的定位导向装置。

4)V型块体要与两侧的管节通过浇筑混凝土进行刚性连接(图4)。

4 “Key”管节工法

“Key”管节工法是五洋建设开发的另一个最终接头的施工工法,曾经成功用于那霸沉管隧道、大阪梦洲隧道、北九州新若户隧道等3条隧道的施工。

“Key”管节工法适用于管节长100 m左右的沉管隧道,其原理如图6。

1) 与V型块体工法的基本原理一样,将管节的端面设置成斜面,最终管节与最终接头段合二为一,减少了专门的接头,可以用常规设备进行安装。

2) 根据对已沉管节端面的测量成果,通过调整最终管节钢端壳,将最终管节“配”成与已沉管节端面相互匹配的形状。

3) 采用可填充胶囊止水带进行止水,为完成沉管最终对接提供干施工条件,见图7。

4)利用最终管节上下面的水压力差完成水力压接。

压接力的计算为:

式中:P为压接力;W为管节下沉重量;P1为管节顶面水压力;P2为管节底面水压力;PG为GINA压接力(考虑仰角修正)。

“Key”管节工法的关键问题如下:

1) 需要对沉管端口进行高精度测量,为最终管节钢端壳的定位提供依据。

2)可填充胶囊止水带的制造及止水操作:可填充胶囊止水带需要专门设计,可填充胶囊止水带固定在已成管段的端面上,当最终管节沉放到位以后进行充气,止水带初始压接。通过接头腔内水压的监测对初始压接的止水效果进行确认,止水效果得到确认以后,在保持胶囊恒压的条件下充填无收缩砂浆置换胶囊内的压缩空气,砂浆达到预定强度后进行水力压接,止水带充分压缩(图 7)。

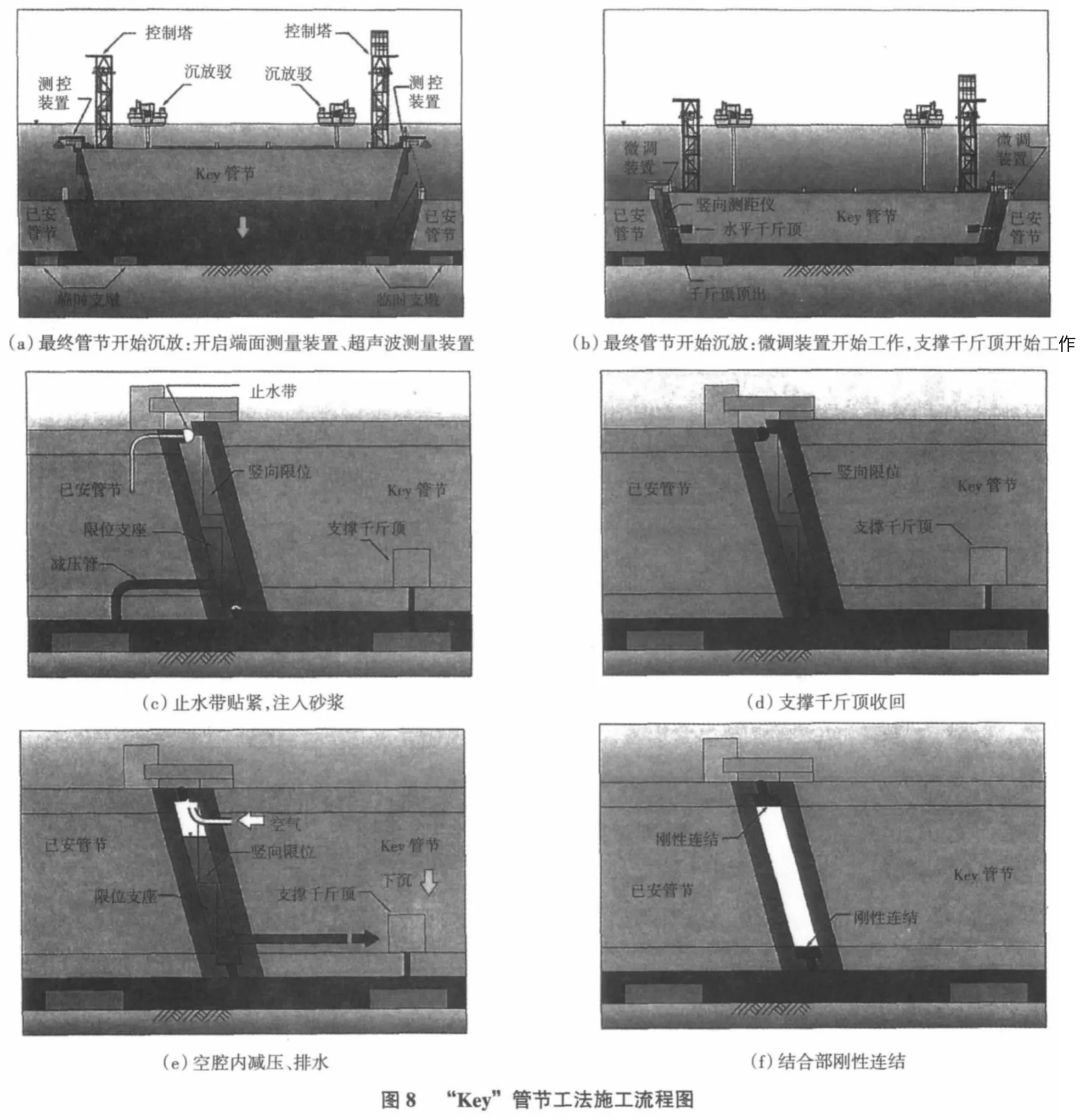

3) 通过设置在已沉管节的内千斤顶控制和调整最终管段的位置和姿态,在止水带压接施工时提供临时支撑(图 8)。

4) 采用钢板进行现场焊接,将最终管节与已沉管节连为整体,焊接完成以后对钢板与胶囊止水带之间的空隙进行压浆(图8)。“Key”管节工法的施工流程见图8。

5 结语

日本沉管隧道最终接头技术发展总体分为两个阶段,在1994年大成公司采用了“端部块体(Terminal Block)工法”进行川崎航道隧道和多摩河隧道最终接头施工前,日本一直采用传统最终接头工法。1994年以后,日本的大成公司和五洋建设先后开发了如前文介绍的3种最终接头新工法,目前已成为日本国内沉管隧道最终接头施工的主流工法,均已创造多项成功案例。与传统最终接头工法相比,新工法更加注重陆地施工、工厂制作和整体安装,潜水作业主要以检查核查为主,水下工作量小,易操作,现场施工工期短,但在经济性方面总体要高于传统工法,且不同的工法之间存在一定的差异。

目前正在建设的港珠澳大桥沉管隧道工程是一个具有超大横断面,远离陆地,作业条件困难,工期要求比较高的工程,因此该隧道在进行最终接头位置的确定和最终接头工法的选择时可以广泛借鉴国内外的成功经验,在工厂化、整体化、装配化方面做更多的探索,以期选择一个安全稳妥的方案。

[1]社団法人日本埋立浚渫協会.沈埋トンネル工法と施工事例[R].1998.

[2]社団法人日本埋立浚渫協会.沈埋トンネル工法と施工事例[R].2005.

[3]社団法人日本埋立浚渫協会.沈埋トンネル工法と施工事例[R].2009.