燃机动环油膜槽的超精密电加工技术

杨 薇,朱红钢

(1.海军驻西安地区航空军事代表室,陕西 西安 710021;2.西安航空动力股份有限公司,陕西 西安 710021)

随着航空技术的迅猛发展,发动机零部件的结构越来越复杂,精度要求也越来越高。某机关键件之一的动环,其加工精度非常高,其中油膜槽深度尺寸仅为0.018mm,且单机装配数量多。针对油膜槽的高精度要求,分析了电加工的难点,设计了合理的工艺流程,确定了合理的工艺参数和标准的操作步骤,以达到零件油膜槽的加工精度要求。

1 难点分析

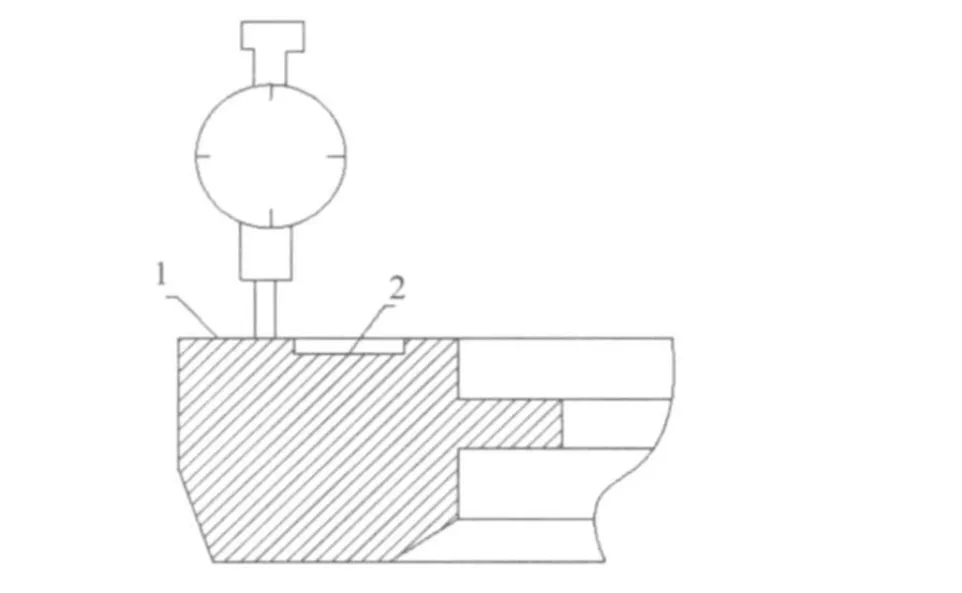

某新机共有7个同类型件号,其中6个是40个油槽和油膜槽,另一个是30个油槽和油膜槽。加工是在零件镀铬层上进行,为不损伤镀铬层,必须用电加工成形,属超精密电加工。进口原件结构见图1。

动环加工的工艺难点是零件油膜槽深度尺寸的精度要求非常高。这就要求电加工的工装和装夹电极的夹头、电极装夹次数、电源参数选择、成形电极损耗等均需有效可控,以严格控制深度尺寸的精度要求。

2 油槽精密加工

2.1 设备的选择

合理选择设备是为了减小设备运行的误差。最初设想利用四轴电火花成形机,但为了减少X、Y坐标移动的误差,最终选择了带二个旋转度的五坐标设备。该设备除了具备五轴联动功能,还具备了直线电机作为驱动器件的一种伺服驱动机构形式。它的优点不仅是取消机械传动链,而且由于移动速度的提高,无需借助冲液就能有效地排除电火花加工中的蚀除产物,实现很好的加工效果。这是采用直线电机结构最明显的优势,且该机床的最小控制当量为0.1μm,能有效地控制该尺寸深度的公差。

2.2 电极的选择

电极要求导电性能好、损耗小、加工制造容易、材料来源丰富且成本低等特点。

试验最初选择了铜、石墨、铜钨合金等3种常用电极。由于铜电极的损耗大,而铜钨合金虽损耗小,但电极修磨困难,因此舍弃这二种电极,最终选择了EDM-AF-5平均粒径小于1μm的POCO石墨电极。该电极具有强度高、加工表面粗糙度值小、加工速度快、损耗低等特点,特别适合这类细致且精度要求高的零件。实际加工中效果良好。

2.3 工装的选择

工装分为两部分:7个用于零件装夹定位的定位夹具,另一个是用于电极连接的夹持工装。

由于定位夹具的图纸和设计尺寸要求极严,无法制造,所以取消了定位夹具,改为直接定位在机床工作台面上。电极的夹持工装是电极夹持及修整的关键附件。在电火花成形加工中,由于电极型面尺寸较小,无法找正,需制造一个附加基准,即随行夹具,并保证夹具和电极之间的连接可靠。在电火花线切割直至最后的电火花成形加工时,都以此为定位夹具和定位基准。这种随行夹具由于采用统一基准的原理,故可控性和重复性好,装拆过程无需调整,可保证位置精度,减小辅助调整时间,具有方便、快速可换的特点。这种夹具由若干卡盘和夹头组成,卡盘最少放置两个:一个用于电极制造,可安装在电火花线切割机床上;另一个安装在电火花成形机床上用于加工工件。

试验中使用快换夹具的作用和优点有:

(1)定位精度高,安装简洁方便。可调夹具是由操作者凭经验校正电极相对工件的垂直度和平面度,如果电极外形规则,则操作较容易,但费时间。试验用的电极形状复杂且型面较小,不易装夹,使用快换夹具,就可把夹持部分做成较大方形,镶入其定位板里,操作者仅按定位板找正相对工件的位置即可。

(2)自动化程度高,缩短装夹和待机时间。由于电极采用快换夹具进行装夹、校正和加工,电极经电火花线切割后,可测出加工中的定位误差,通过程序编制,在电火花成形机床上加工并进行补偿。由此可见,快换夹具不仅可节省调整时间,简化安装校正过程,还可提高定位精度。其重复定位精度可控制在2μm,满足定位夹紧及图纸要求。

2.4 工艺参数的试验、分析及选择

合理选择电参数是控制电极损耗、尺寸加工精度和表面粗糙度的重要环节。基于以上3个重要指标,分析材料放电腐蚀的主要因素有:极性效应、覆盖效应和脉冲放电性能[1]。

(1)极性效应

两电极接脉冲电压的极性不同,会造成两极间的腐蚀量不同。为了改变两极间的分布,零件加工中选择正极性加工。在脉冲放电阶段,由于电子动能大,电子传递给阳极的能量大于正离子传递给阴极的能量,使阳极蚀除量大于阴极蚀除量,从而使电极损耗减小到最低或零损耗。

(2)覆盖效应

在工艺实验过程中,选择正极性加工,使电极的电蚀产物转移到电极表面上,形成一定厚度的覆盖层。合理利用覆盖效应,可降低电极损耗。

(3)脉冲放电特性

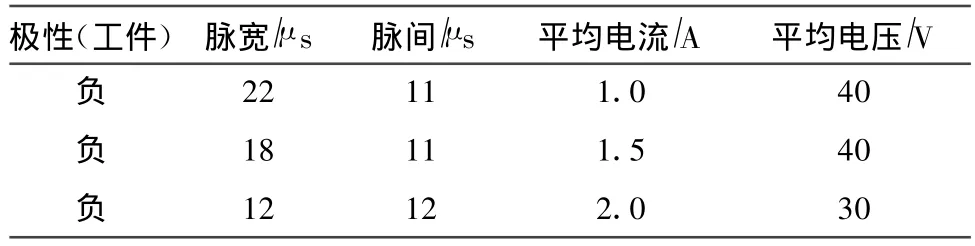

脉冲放电波形与参数对材料电腐蚀过程的影响很大,它决定着每次脉冲放电形成的放电痕的大小,进而影响动环深度值这个关键工艺指标。决定放电痕尺寸的主要参数是单个脉冲能量,而单个脉冲能量主要指:放电电压、放电电流和脉冲宽度。放电电压越高,放电电流越大,放电时间越长;而放电时间越长,间隙中获得的单个脉冲放电能量就越大。在一定加工条件下,单个脉冲的放电电压变化不大。加工参数见表1。

表1 可选取的合理的电规准参数

3 油膜槽精密加工

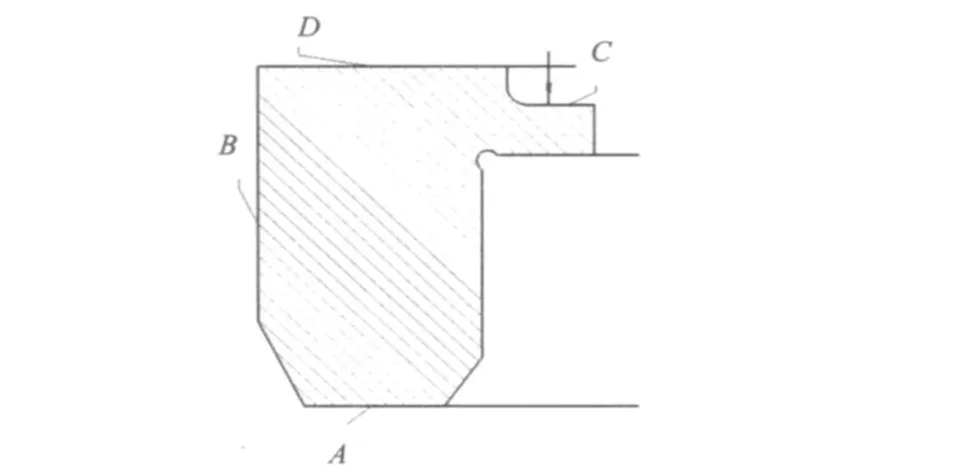

3.1 零件的装夹、找正

零件的装夹见图2。利用零件的A、B面定位,装夹在机床的旋转工作台上,夹紧C面,径向圆跳动小于0.03mm,同时利用千分表验证D面的端面圆跳动不超过0.003mm。

图2 零件装夹示意图

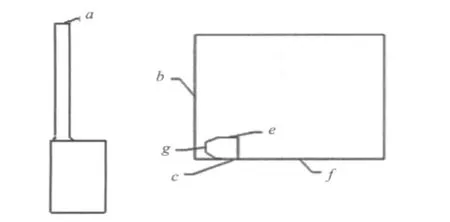

3.2 电极的制造、装夹和找正

按零件图纸要求的形状,用单向走丝电火花线切割机床加工电极(图3),精度由机床保证。

图3 电极装夹找正示意图

利用电极的b、c面定位安装电极,侧面夹紧,用千分表验证电极端面a的端面跳动小于0.003mm。利用电极的e、f面找正零件B面Y向的中心面,利用电极的g、h面找正零件B面X向的中心面,经计算,移动电极69.9mm至径向位置处,转动旋转台使电极的g面与80工序中的1.6mm槽的定位面重合,再顺时针转动零件保证60±40′的角向尺寸。

3.3 加工参数

极性 :工件接负极 ;脉宽为 22μs;脉间为 11μs;平均电流为1 A。

3.4 加工步骤

第1步:电极端面a与零件D面对零(设定Z=0)。

第2步:设置加工深度(实际加工深度由加工时间精度控制)。

第3步:加工约10 s时暂停,抬起电极,观察加工面情况,判断电极端面与工件表面D的平行度。若正常,进行第4步;若不正常,就更换电极。

第4步:继续加工约5min后,停止加工。

第5步:利用千分表测量加工深度,根据测量数值与设计尺寸的差值,决定补偿加工时间。

第6步:测量最终加工的实际深度。

第7步:将零件分度旋转,进行下一槽的加工,重复上述步骤。

第8步:每个电极加工两个槽后,再对电极端面a进行切割。

3.5 检验

千分表安装在机床Z轴上进行检测,用机床预先编号的程序运动,分别在图4所示的1面和2面上检测4个点,计算得到1、2面的高度差,作为实际加工深度。经检测符合图纸要求。

4 结论

图4 油膜槽深度测量示意图

通过合理的设备、电极、工装、工艺参数选择和规范化操作要领等措施,实现了动环的油膜槽电火花精密加工,效果超出了预计:40处精密尺寸无一超差,尺寸全部达到图纸要求,解决了国内加工动环的一项技术难题。与进口件相比,单件费用降低85%,且产品表面质量优于进口件。通过大量的试验和数据积累,完成了对电火花超精加工件的工艺研究,同时积累了丰富的经验与数据,总结出了精密电火花成形的特点,并推广到其他精加工零件中。

[1] 曹凤国.电火花加工技术[M].北京:化学工业出版社,2005:16-22.