整体叶盘叶栅通道径向进给电解加工成形规律研究与阴极设计

韦树辉,徐正扬,孙伦业,朱 栋,2,朱 荻

(1.南京航空航天大学机电学院,江苏 南京 210016;2.上海交通大学机械系统与振动国家重点实验室,上海 200240)

为满足高推重比新型发动机的性能要求,在发动机结构设计中大量采用整体叶盘结构。由于整体叶盘结构复杂、加工精度要求高,叶片工作表面为空间自由曲面,形状复杂,为适应其高温、高压、高转速的工作条件而广泛采用钛合金、高温合金等难加工金属材料,给制造带来很大的困难[1]。

电解加工具有工具阴极无损耗、无宏观切削力、适宜加工各种难切削材料和长、薄叶片及狭窄通道的整体叶盘、加工效率高、表面质量好等许多优势,因此被广泛用于整体叶盘的加工。国内外学者对整体叶盘的电解加工开展了广泛深入的研究[2-3]。徐家文等采用数控展成电解加工整体叶盘,通过优化电极运动轨迹加工出叶片型面近似为直纹面的整体叶盘。美国GE公司在电解加工先进航空发动机的整体叶盘时,采用了以成形或近成形阴极进行多坐标数控进给运动的加工方式,加工时间比五坐标数控铣削减少50%~85%,整体叶盘的预加工和精加工均采用电解加工,加工后不必再进行手工抛光。德国AEG公司采用单头卧式机床,以NaNO3作为工作液,加工2Cr13不锈钢整体叶盘,叶形精度可达±0.05mm。

通常,整体叶盘叶片的电解加工分为两步:首先预加工出叶栅通道,然后将成形电极运动到叶栅通道中加工叶片型面。因此,叶栅通道的加工是整体叶盘电解加工过程中不可缺少的步骤,其加工效果会直接影响后续型面加工的效率和质量[4]。

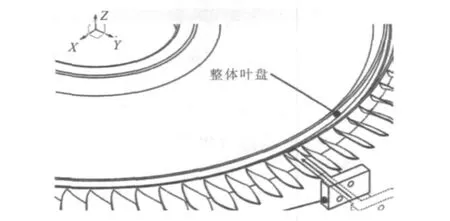

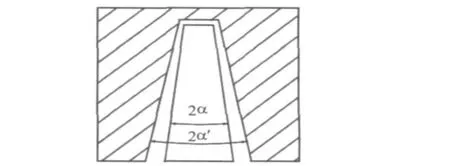

采用传统的数控铣削加工或数控展成法电解加工整体叶盘,对于型面复杂的轮毂面往往难以满足加工要求。本文采取径向进给的加工方式,成形电极沿着整体叶盘径向运动,依靠侧面成形电解加工出叶栅通道的叶盆型面、叶背型面及依靠端面成形加工出轮毂型面,从而实现叶栅通道的加工(图1)。由于径向进给电解加工存在侧面二次腐蚀等问题,加工过程易产生喇叭口形状的叶栅通道,从而导致预加工出来的叶片的精加工余量不均匀。为了获得余量分布均匀的叶栅通道型面,就有必要研究径向进给侧面成形规律,并以此为依据对工具电极型面进行修正,以抵消侧面二次腐蚀带来的误差,从而保证加工出的叶栅通道的型面始终接近理论叶片型面。

图1 整体叶盘径向进给电解加工示意图

1 加工方式简介

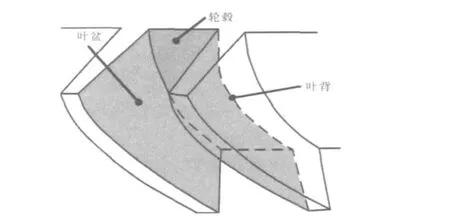

通常情况下,叶片型面无法直接利用数学表达式描述,而是根据流体力学的原理经复杂的数学计算及试验修正得到[5-6]。图2是整体叶盘叶栅通道的简化模型,其型面由三部分组成,即一个叶片的叶盆型面、下一个叶片的叶背型面及轮毂处的型面。

图2 叶片与叶栅通道模型

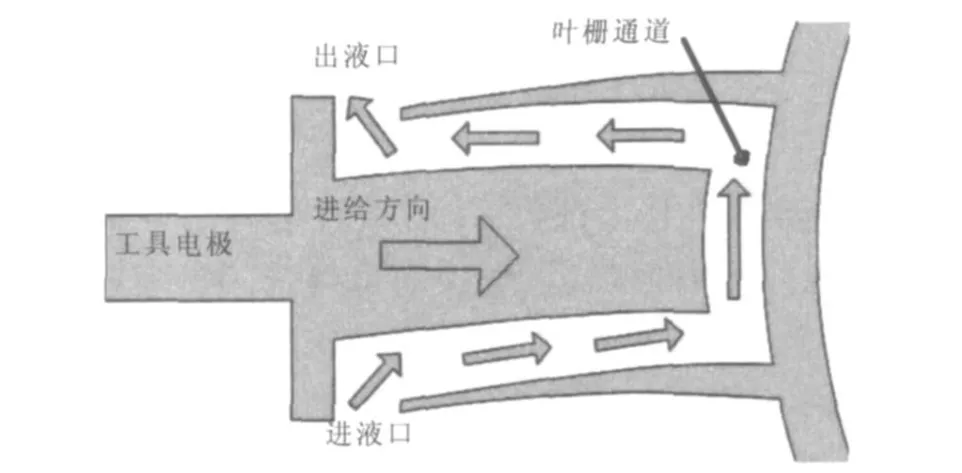

电解加工过程中,工具电极接电源负极,整体叶盘毛坯接电源正极。电解液按U字型流道流动,依次从进液口流过叶栅通道的叶背、轮毂、叶盆加工区域,最后从出液口流出(图3)。工具电极沿着整体叶盘径向进给运动,实现整体叶盘轮毂型面的加工及叶栅通道叶盆、叶背型面的预加工。

图3 叶栅通道电解加工原理图

2 径向进给侧面成形规律研究

本文提出的径向进给电解加工,主要依靠侧面成形来得到叶栅通道的叶盆、叶背型面。侧面成形精度除了受加工参数的影响,工具电极的形状也是重要的影响因素。而工具电极主要依据侧面成形规律设计得到,因此在设计工具电极前,非常有必要研究侧面成形规律。

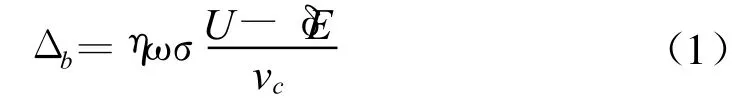

首先以简单的矩形电极为例,电解加工端面平衡间隙为:

式中:η为电流效率;ω为体积电化学当量,mm3/(A◦h);U为加工电压,V;σ为电解液电导率,(Ω◦mm)-1;δ E 为电极电位差,V;vc为电解加工进给速度,mm/min。

加工过程中,由于阴极侧面不绝缘,通道侧面始终处于被电解状态,则对式(1)进行积分可得侧面间隙:

式中:Δb为端面平衡间隙,mm;h为进给深度,h=vc◦t,mm;Δ0为初始加工间隙,mm。

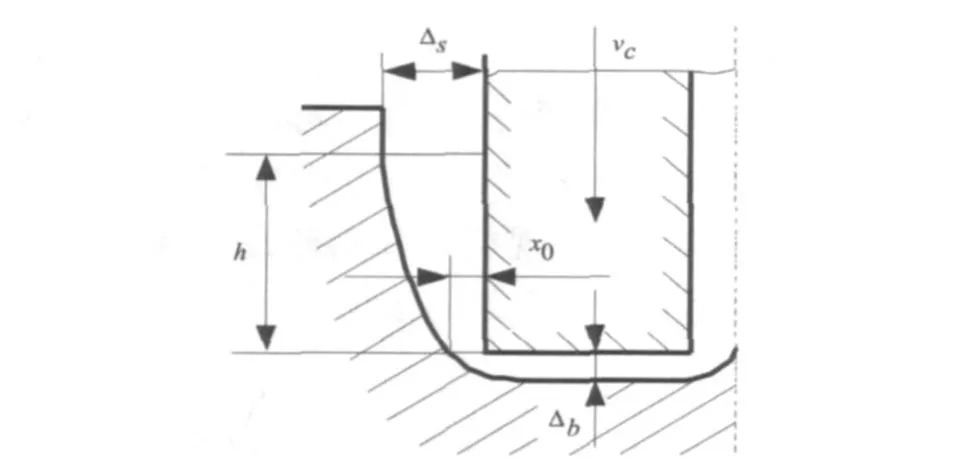

式(2)说明当阴极工具侧面不绝缘时,侧面任意一点将会随着工具阴极的进给深度而异,为一抛物线关系,因此加工出的通道为抛物线状的喇叭口[7-8](图4)。喇叭口的存在严重影响了电解加工过程叶栅通道的成形精度,甚至会对叶片造成过切现象,因此需对加工参数进行优化,降低侧面二次腐蚀,使喇叭口变小。

图4 侧面间隙示意图

近年来的研究试验揭示了脉冲电流效应会导致集中蚀除能力加强,显著提高电解加工的定域性。另外,研究还表明,优化脉冲电源的占空比与加工电压可进一步提高加工定域性[9-10]。因此本文采用高频脉冲稳压直流电源进行试验,并在前期针对高温合金材料进行大量的基础试验,对加工电压、电解液浓度、脉冲占空比等加工参数作了一系列的优化[11],大大改善了喇叭口的现象,使抛物线的曲率变小(图5)。在误差允许的范围内,可采用最小二乘法将其拟合成直线,这样便可将较复杂的抛物线关系转化成通道侧面与进给方向的夹角关系。

图5 加工参数优化后的加工通道

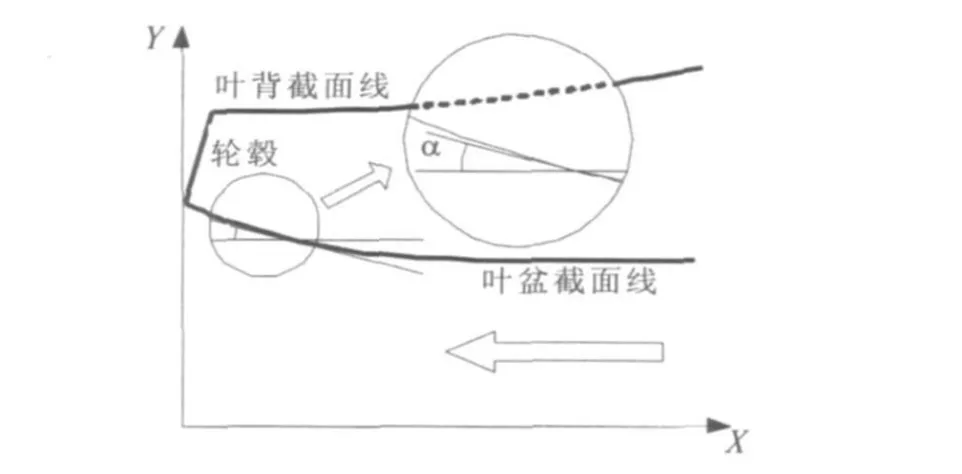

由于阴极型面是一个复杂曲面,在加工过程中沿着截面线,阴极型面切线与进给方向成一夹角 α(图6),且α的大小沿着截面线是不规则变化的。

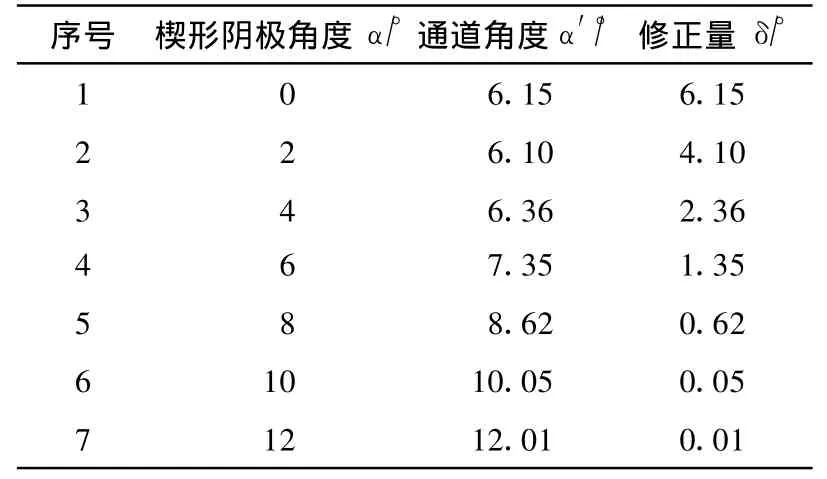

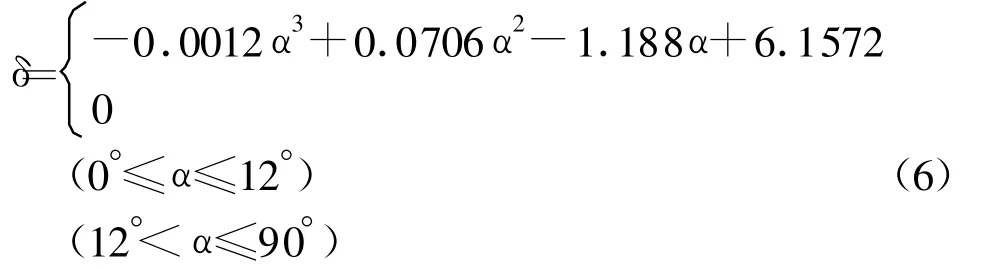

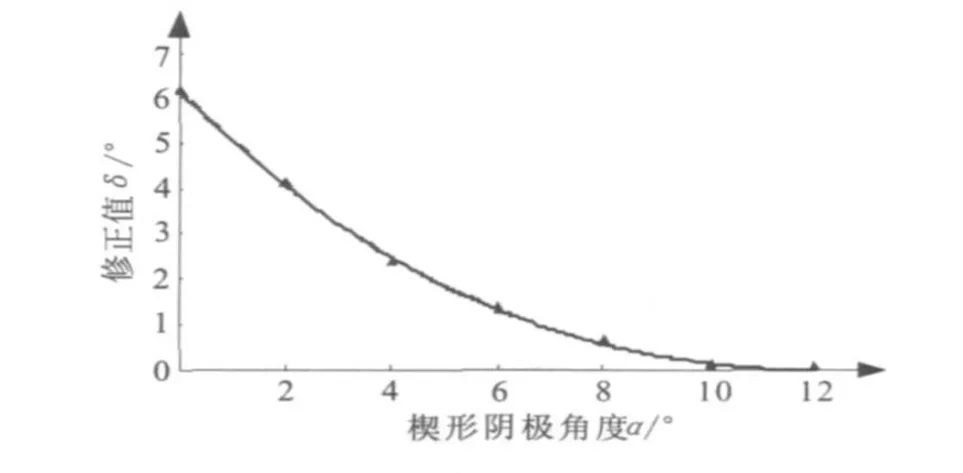

为了便于设计阴极,有必要研究 α的大小对叶栅通道成形规律的影响。在基础试验中采用简化模型,即楔形阴极(图 7),取 α=0、2、4、6、8、10、12°的楔形阴极,对工件进行电解加工试验,分析径向进给方式的侧面成形规律。试验完成后,利用三坐标测量机测出加工通道的模型,并计算出喇叭口的角度α′,于是便可得到误差值 δ=α′-α,δ即为阴极设计所需的修正值(表1)。

图6 工具电极进给方向与切向夹角示意图

表1 楔形阴极角度α与修正量δ关系

图7 楔形阴极电解加工示意图

通过分析试验数据可知,当 α>12°时,加工出的通道基本完全复制楔形阴极型面,加工精度达到设计要求;只有当 α≤12°时,才会出现加工误差。因此,将已知数据以 α角为自变量,修正值 δ为因变量,利用最小二乘法拟合出多项式,便可确定修正值δ与α的数学关系。

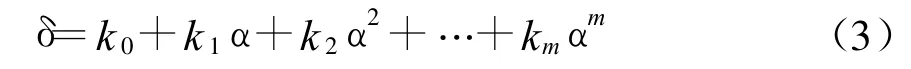

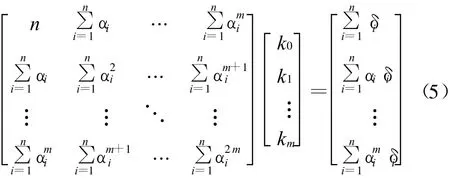

设多项式为:

根据最小二乘法,δ与α的值满足式(3)。

式中:m为多项式的阶数;n为拟合点的数量。

写成矩阵的形式为:

通过求解线性方程组(5)求出系数 k0,k1,k2,……,km的值,便可得到修正值δ与α的数学关系:

图8是利用最小二乘法拟合出来的侧面成形规律图。

图8 侧面成形规律最小二乘曲线

3 阴极型面设计

通常的电解加工主要依靠端面成形,采用脉冲电源和具有足够小的切断间隙的非线性电解液。当达到平衡状态时,阴极工具与阳极工件之间的间隙分布基本较一致,因此阴极设计较容易。本文采用径向进给的加工方式,主要依靠侧面成形,侧面任意一点的间隙将随着阴极工具的进给而变化,永远达不到平衡状态,因此也不存在平衡间隙。所以利用传统的阴极设计方法来设计径向进给电解加工的工具电极,显然是不合理的[12-15]。

若将叶栅通道的叶盆截面线与叶背截面线采用最小二乘法拟合成直线,即可按前面提到的楔形阴极成形规律来设计阴极。不过,从叶根到叶间截面线是不规则曲线,沿曲线各处的曲率不断变化,若要将整段曲线拟合成直线,误差会较大。本文采用分段拟合的方法,将截面线分成若干段,利用最小二乘法拟合成直线,再根据楔形阴极的成形规律设计阴极。

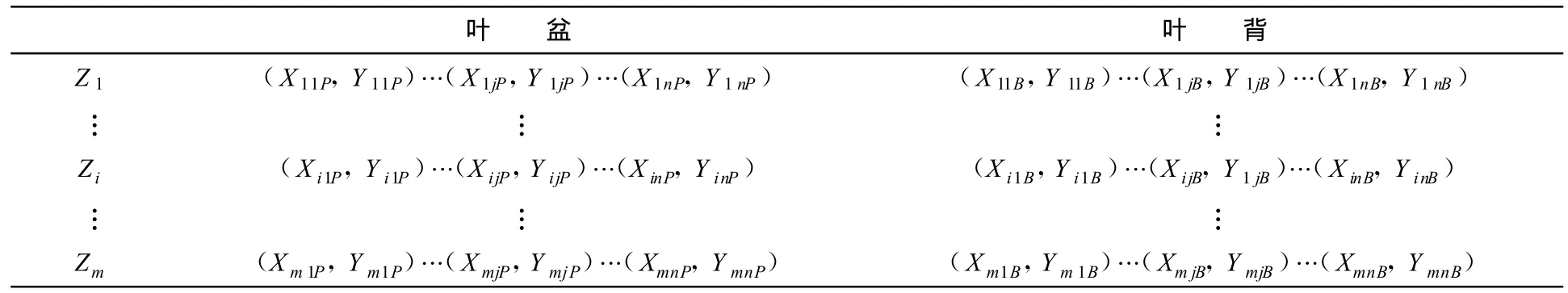

首先,沿着整体叶盘轴向(图1中示意为Z向)按等间距界平面截得通道型面轮廓截面线,并利用等参数法对每条截面线进行数据点的采集,这样便可得到叶片型面的数据点(表2),其中 m表示利用m个等间距平面分别在叶盆叶背上截取m条截面线,n表示每条截面线上等参数采集n个数据点。

表2 叶片型面数据点坐标值

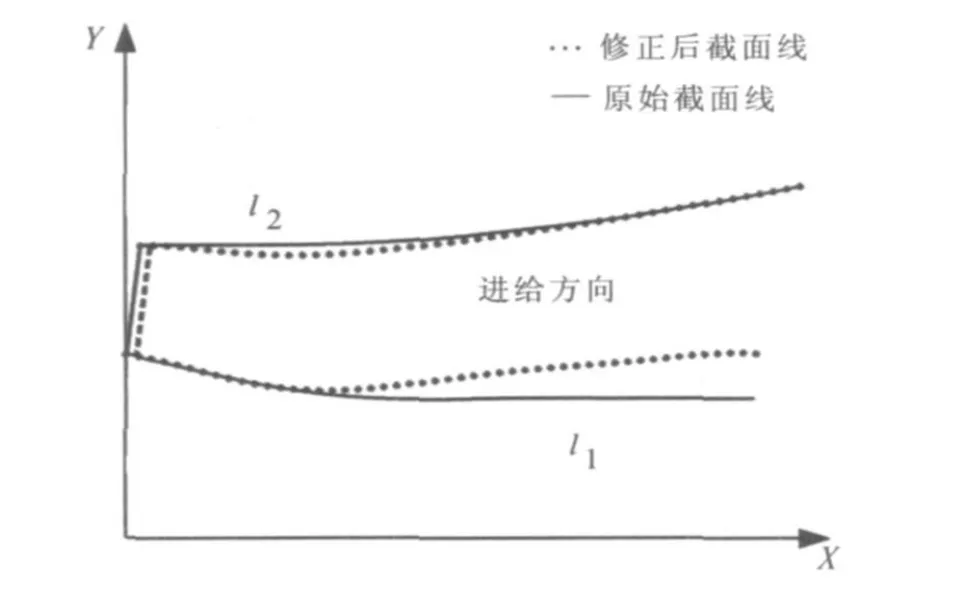

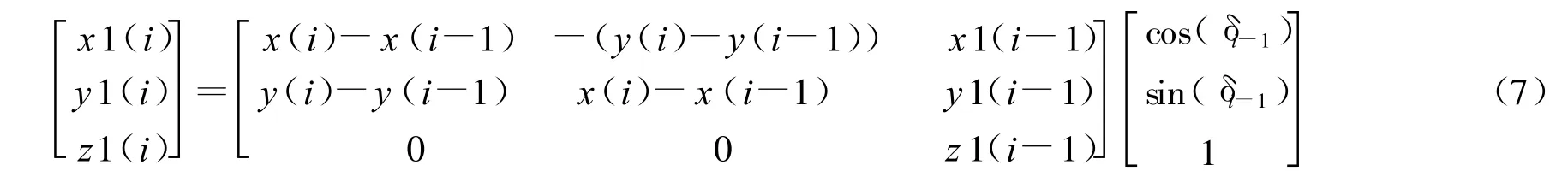

以某一层截面线为例,如图9中实线所示,l1、l2分别为叶栅通道叶盆、叶背某一层截面线,每条截面线上有 n个数据点,则截面线被分成(n-1)段。首先将每一段曲线段拟合成直线段,并求出每一直线段与进给方向的夹角 θi,则可利用式(6)求出该线段的修正值δi。然后根据坐标变换公式(7)和(8)所示,以截面线与轮毂的交点(x(1),y(1))为起点,第二点相对起点偏转一个修正值 δ1,得到新的点(x12,y12);第三点相对第二点偏转一个修正值δ2,并加上偏转后第二点的坐标,得到新的点(x13,y13);第四点相对第三点偏转一个修正值 δ3,并加上偏转后第三点的坐标,得到新的点(x14,y14);以此类推,最后可得出在同一截面上阴极型面线的 n个数据点的坐标值为(x11,y11),(x12,y12),(x13,y13),……,(x1n,y1n),如图 9点线所示。

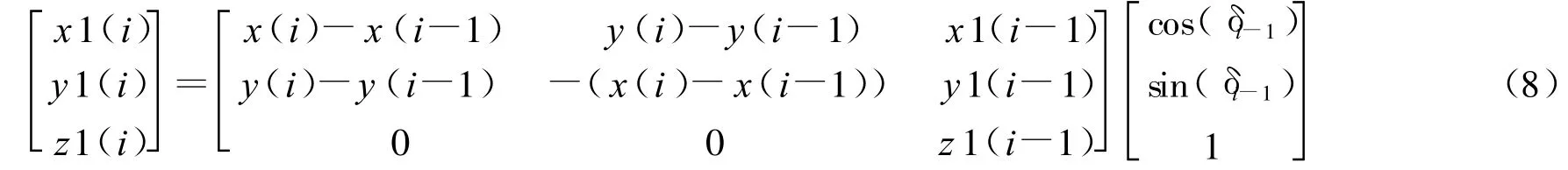

叶盆截面线坐标变换公式为:

图9 截面线修正示意图

其他截面也采用此方法得到相同截面上阴极的截面线数据点的坐标值,从而求出阴极叶盆、叶背上各m×n个数据点的坐标值。工具电极的轮毂型面数据可根据传统的端面电解加工方式下的阴极设计方法计算得到。最后,利用三维软件拟合成自由曲面,并对其进行三维实体建模,即可得到工具阴极三维实体造型。

4 工艺试验

为了验证上述方法的有效性,在自行研制的整体叶盘电解加工机床上,采用高频脉冲直流稳压电源,对图1所示的整体叶盘毛坯扇段进行径向进给电解加工试验。

式中:i=2,……,n;当 i=1时,x1(1)=x(i),y1(1)=y(i),z1(1)=z(i)。

叶背截面线坐标变换公式为:

式中:i=2,……,n;当 i=1时,x1(1)=x(i),y1(1)=y(i),z1(1)=z(i)。

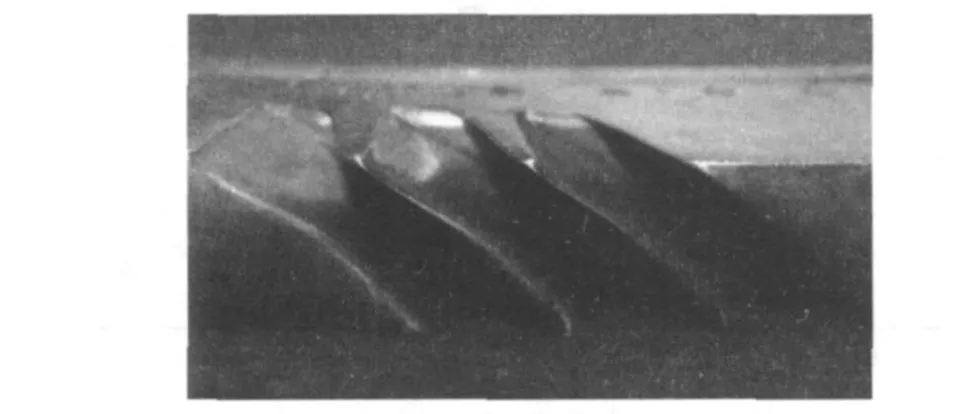

加工对象为毛坯扇段,材料为GH4169,工具电极材料为304不锈钢。电解液是浓度为15%的NaNO3溶液,电解液进口压力为0.55MPa,电解液温度为30±1℃。加工电压为20 V,脉冲频率为5000Hz,脉冲占空比为40%,进给速度为 0.5mm/min。加工后的叶盘通道见图10。

图10 叶盘通道加工试件图

利用三坐标测量机对通道型面数据进行精确采集,并与理论通道模型进行对比分析,采用此方法加工出的叶栅通道轮毂处型面成形精度较高,通道侧面叶盆、叶背型面加工余量的均匀性可满足后续型面精加工的要求。

5 结论

(1)电解加工能有效解决难切削材料的加工问题,径向进给电解加工方式能满足型面复杂、通道狭窄的整体叶盘叶栅通道型面的加工,能有效解决轮毂型面加工困难等问题。

(2)叶栅通道型面复杂,传统的侧面间隙公式不适合作为设计阴极的依据。本文利用不同角度的楔形阴极进行基础试验,根据试验得到的数据,初步探索径向进给电解加工的侧面成形规律。

(3)将叶栅通道截面线分割成若干段,每一段拟合成直线,根据试验得到的侧面成形规律进行阴极截面线修正,并以此设计出工具电极,进行径向进给电解加工试验。

(4)工艺试验表明,采用上述方法加工出的叶栅通道型面能满足后续精加工对余量均匀性的要求。

[1] 黄春峰.现代航空发动机整体叶盘及其制造技术[J].航空制造技术,2006(4):94-100.

[2] 康敏,赵建社,徐家文.数控展成电解加工技术的研究进展[J].电加工与模具,2004(3):17-20.

[3] 王刚,赵万生.涡轮制造技术的现状和发展[J].航空维修与工程,2000(4):41-43.

[4] 龚婷,徐正扬,徐庆,等.整体叶盘多通道电解加工工具运动轨迹及加工参数分析[J].中国机械工程,2011(18):2209-2214.

[5] 朱永伟,徐家文,赵建社.大扭曲度整体涡轮叶片展成电解加工成形规律及试验研究[J].中国机械工程,2006,17(17):1778-1783.

[6] Bunker R S.Axial turbine blade tips:function,design,and durability[J].Journal of Propulsion and Power,2006,22(2):271-285.

[7] 徐家文,云乃障,王建业,等.电化学加工技术—原理工艺及应用[M].北京:国防工业出版社,2008.

[8] Bligi D S,Jain V K,Shekhar R,et al.Electrochemical deep hole drilling in super alloy for turbine application[J].Journal of Materials Processing Technology,2004,149(1-3):445-452.

[9] Rajurkar K P,Kozak J,Wei B,et al.Study of pulse electrochemical machining characteristics[J].Cirp Annals-Manufacturing Technology,1993,42(1):231-234.

[10] 张朝阳,朱荻.微细电解加工的精度及定域性研究[J].机械科学与技术,2006(2):242-245.

[11] 张永俊,徐家文.内喷式阴极电解加工整体叶轮叶间通道的间隙特性[J].航空制造工程,1994(4):26-28.

[12] Volgin V M,Lyubimov V V.Mathematical modeling of three dimension electrochemical forming of complicated surfaces[J].Journal of Materials Processing Technology,2001,109(3):314-319.

[13] Bhattacharyya S,Ghosh A,Mallik A K.Cathode shape predict ion in electrochemical machining using a simulated cut-and-try procedure[J].Journal of Materials Processing Technology,1997,66(1-3):146-152.

[14] 刘辰,徐家文,赵建社,等.三元式闭式叶盘组合电加工技术研究Ⅱ——数控电解预加工[J].航空学报,2010(4):871-876.

[15] 李志永,朱荻,张春华,等.发动机叶片电解加工阴极设计有限元数值解法研究[J].中国机械工程,2004(13):1151-1154.