喷雾电化学放电加工难导电硬脆材料试验研究

刘志东,于建元

(南京航空航天大学机电学院,江苏 南京 210016)

随着科学技术的迅猛发展,半导体、工程陶瓷等难导电硬脆材料在机械、电子、光学、航空航天、国防及民用工业等诸多领域有着越来越广泛的应用[1]。由于难导电硬脆材料的脆性高、断裂韧性低,导致传统机械加工、激光加工、超声波加工、等离子弧加工等方法的加工成本高、效率低,且难以满足其在加工精度和表面质量方面的要求[2]。

电火花加工主要依靠电能和热能实现加工,可加工任何硬、脆、韧及高熔点的导电材料,而难导电硬脆材料的导电性很差甚至不导电,一般不能直接作为电极对用于电火花加工[3]。电解电火花是利用电解作用生成的气体薄膜将工具电极与电解液隔离,形成高的电位梯度,当达到气体薄膜的击穿电压时便产生火花放电,从而对难导电硬脆材料进行蚀除加工[4]。

本文针对传统电解电火花加工存在的能量损耗大、加工效率低、磨轮成本高、导电喷嘴制作和安装要求高等问题,提出了一种使用开槽金属轮作为一极,另一极为紧贴工件表面的进电金属片的喷雾电化学放电加工难导电硬脆材料的方法。

1 喷雾电化学放电加工试验系统

1.1 改进措施

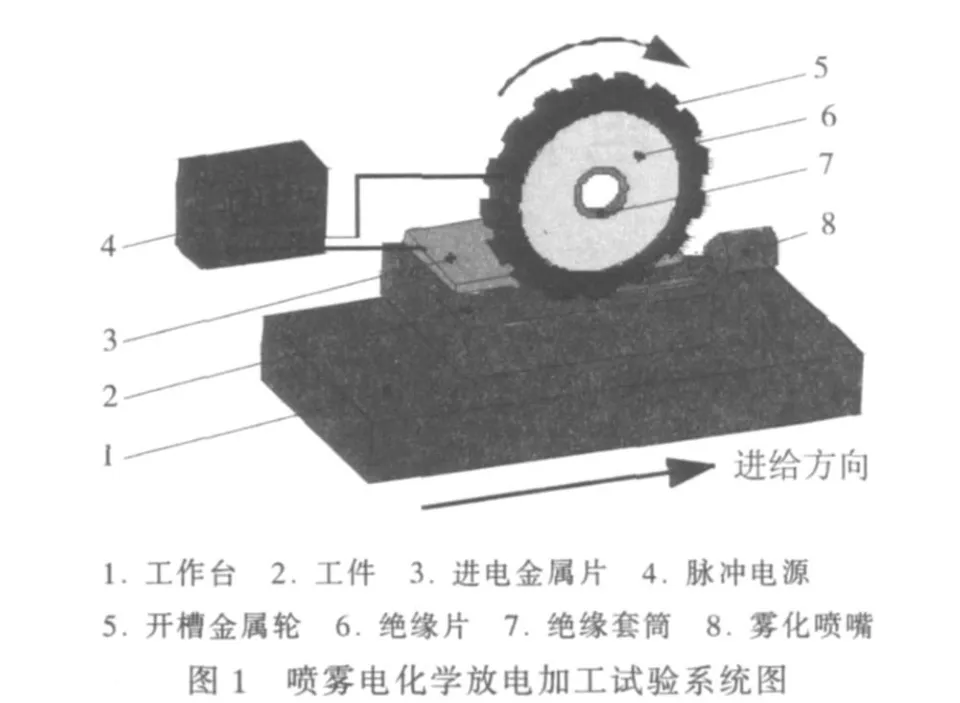

喷雾电化学放电加工试验系统见图1。在传统电解电火花加工基础上采取如下改进措施:

(1)采用精细雾化喷嘴实现电解液的雾化,从而减少电解液对放电能量的吸收,节省气体薄膜形成所需的电化学能消耗而增大火花放电能量的比例,且雾化液滴受等离子体加热而瞬间气化,可产生类似于爆炸的效果,产生较大冲击力作用到工件表面,从而促进熔融材料的抛除。

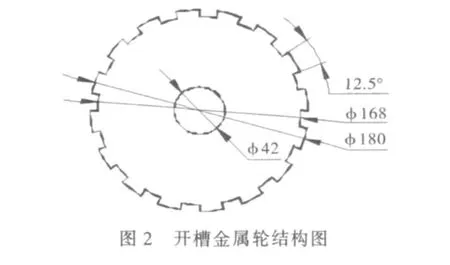

(2)为了增加周围空气的带入量,促进空气薄膜的快速形成,对磨轮采用开槽的形式。由于本加工方法通过火花放电可在工件表面产生高温软化层,从而仅需很小的机械力即可磨除,故直接使用开槽金属轮(图2),其断续比η=0.56[5]。为了增大火花放电能量密度,开槽金属轮的厚度应越薄越好,试验中所用厚度为2mm。

(3)在进电金属片与电解液之间由于电化学作用会产生气体,并可能形成火花放电,因此,进电金属片面积应尽量大且薄,从而使气泡分散,试验中采用的金属片厚度为0.2mm。为了减少在电解液中的能量消耗,开槽金属轮与进电金属片之间的距离应尽量小,试验中两电极水平距离为3mm。

1.2 加工原理

为了实现开槽金属轮与床身的绝缘,采用在开槽金属轮的两侧夹绝缘片,中间放置绝缘套筒的方式。加工时,将进电金属片接脉冲电源正极,开槽金属轮接负极,通过雾化喷嘴将电解液雾化并直接喷射到开槽金属轮与进电金属片之间。由于开槽金属轮周围空气流场的带动,其表面会附着一层空气薄膜,电化学作用可在开槽金属轮与电解液接触处产生氢气,使开槽金属轮与电解液之间生成一层气体薄膜并形成高的电位梯度。当达到气体薄膜的击穿电压后,便产生火花放电,其产生的能量穿透电解液薄膜后到达工件表面,然后在放电爆炸力及局部热冲击力作用下对工件进行蚀除,同时对工件上的突起部位利用开槽金属轮的机械刮磨作用去除。通过开槽金属轮对工件进行的电化学放电和机械力的共同作用,实现对难导电硬脆材料的加工。

2 试验条件

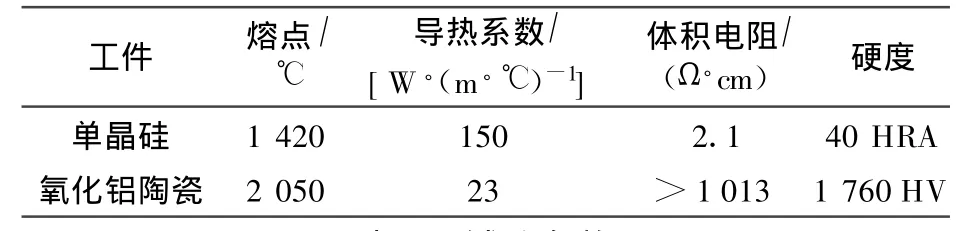

由于难导电硬脆材料按导电性分为半导体和绝缘体,因此试验中以单晶硅和氧化铝陶瓷作为工件,其物理属性见表1,具体试验参数见表2。

表1 材料的物理属性

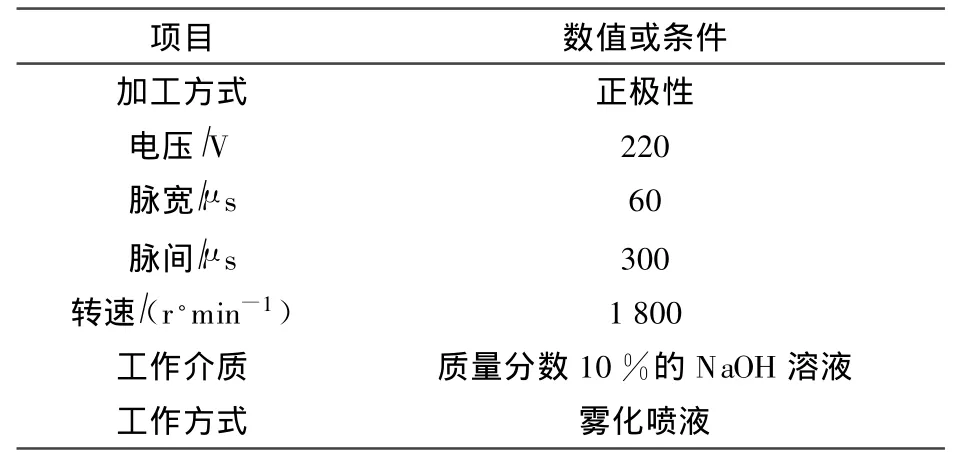

表2 试验参数

采用S-3400N扫描电子显微镜对工件进行检测,获取其表面微观形貌SEM图。加工前后用电子天平FA1004称出工件质量(称前用超声清洗机清洗并吹干),并采用NanoMap-500LS三维表面轮廓仪测出加工窄槽的表面粗糙度值。

3 蚀除方式分析

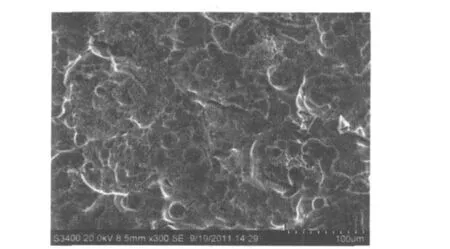

由图3可看出,单晶硅表面较平整,在大而浅的放电坑内有很多微小孔洞,并有少量的显微裂纹。分析其表面形成的原因是:首先,由于单晶硅具有一定的导电性,而电化学作用使电解液的温度较高,强烈的电化学腐蚀作用使单晶硅表面平整性较好;其次,由于电化学放电产生的能量要击穿一层电解液后才能到达单晶硅表面,从而导致作用于单晶硅的能量进一步减小并很分散,故放电坑大而浅,而电化学放电区域范围较大,使火花放电能量利用率降低,因热应力产生的裂纹较少,且部分裂纹被熔融产物填充而变得较浅;第三,在高温条件下熔融的单晶硅与NaOH溶液发生了化学反应:Si+2NaOH+H2O=Na2SiO3+2H2↑,生成的Na2SiO3被高速旋转的开槽金属轮及高压雾化液流冲走,故出现许多微小孔洞[6]。

图3 单晶硅的表面形貌SEM图

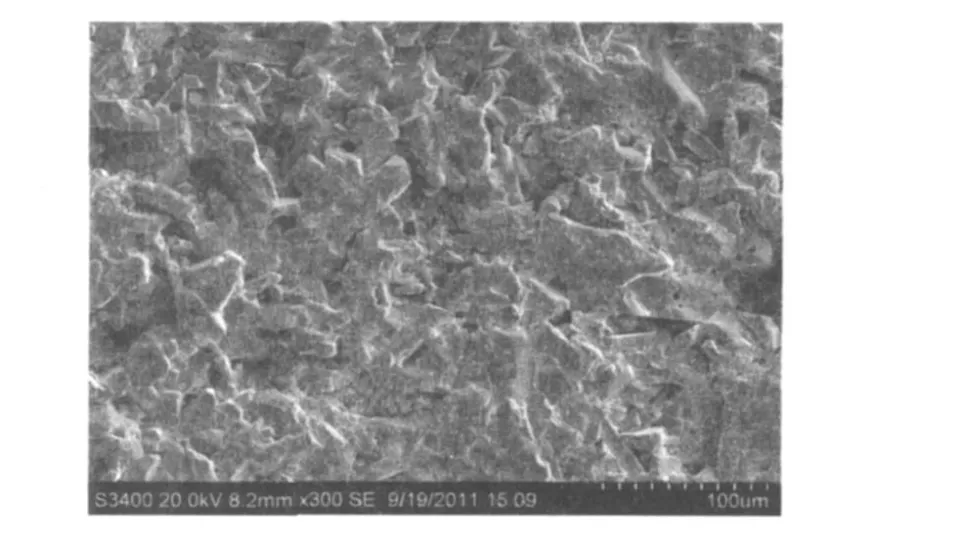

由于氧化铝陶瓷的硬度远大于开槽金属轮,单纯依靠机械力无法加工;而氧化铝陶瓷的熔点很高,导热性较差,且以共价键、离子键或混合形式组成的原子结合力很强[7],单纯依靠电化学放电产生的能量也无法加工。由于氧化铝陶瓷为高温烧结而成,其颗粒大小不一、形状各式各样、分布杂乱,还有很多气孔。由图4可看出,经喷雾电化学放电加工后,其表面较平整,颗粒表面覆盖着重融物。在加工过程中,利用电化学放电产生的瞬间高温对陶瓷表面材料进行软化,瞬间放电爆炸力及局部热冲击力减弱了晶粒间的结合力,从而在陶瓷表面形成软化层,此时仅需很小的机械力就可将软化层去除,以实现延性方式加工,部分软化未抛除的材料将重新凝固覆盖在颗粒表面。

图4 氧化铝陶瓷的表面形貌SEM图

4 工艺规律研究

4.1 单晶硅的试验结果与分析

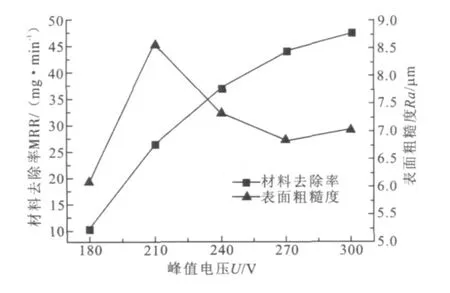

4.1.1 峰值电压的影响

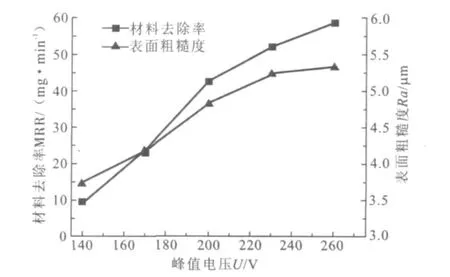

由图5可看出,随着峰值电压的提高,材料去除率和表面粗糙度值均不断增大。这是由于:峰值电压的提高使放电能量不断增大,故材料去除率不断增大;脉冲放电能量的增大,导致放电凹坑变得大而深,故表面粗糙度值不断增大;由于放电凹坑深度及相互间重叠率的不断增大,有利于蚀除产物的充分排除,同时高温下的化学溶解作用使微小孔洞增多,故表面粗糙度值增加速度减慢。

图5 峰值电压对单晶硅加工效果的影响

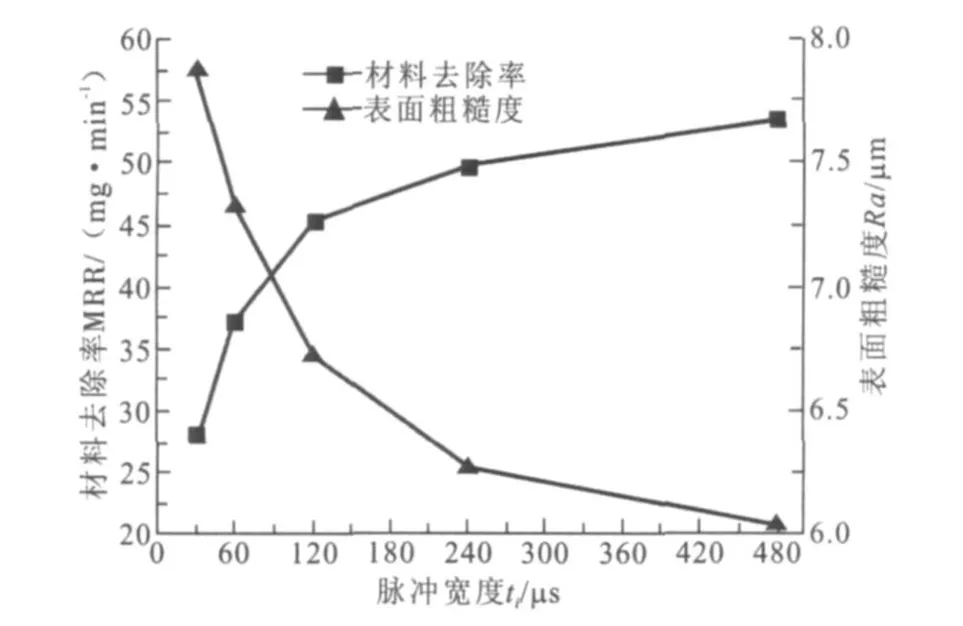

4.1.2 脉冲宽度的影响

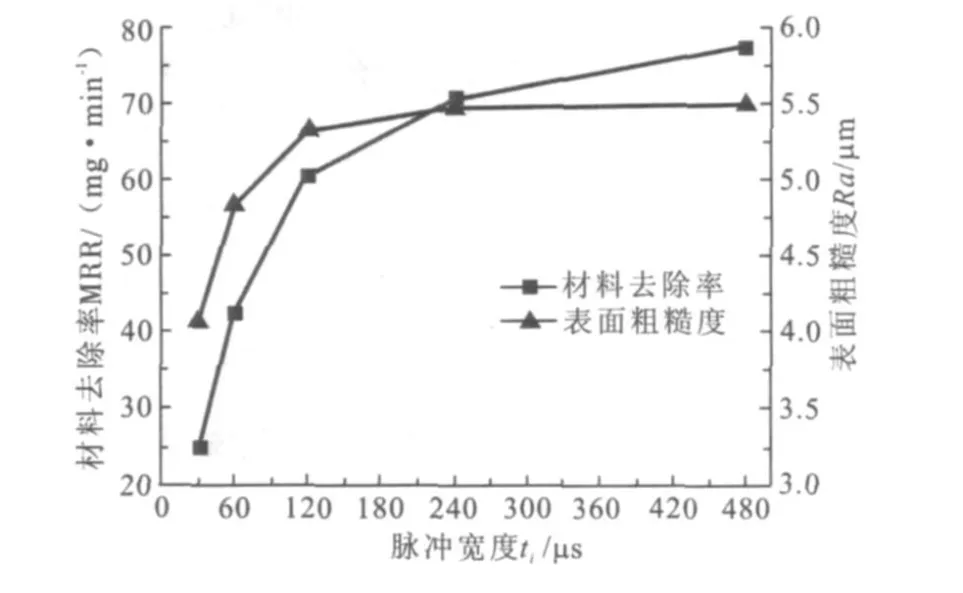

由图6可看出,随着脉冲宽度的增大,材料去除率不断增大,而表面粗糙度值先快速增大后基本不变。这是由于:放电能量随脉冲宽度的增加而增大,故材料去除率不断增大;由于放电通道的最大影响范围是一定的,随着脉冲宽度的增大,单个放电凹坑的体积增长速度逐渐降低,且蚀除产物的增多不利于排屑,影响了加工过程的稳定性,故材料去除率增大很缓慢。放电凹坑体积的快速增大,使表面粗糙度值不断增大;由于放电凹坑之间相互重叠,且高温作用下的电化学作用使表面平整性变好,因此,表面粗糙度值基本保持不变。

图6 脉冲宽度对单晶硅加工效果的影响

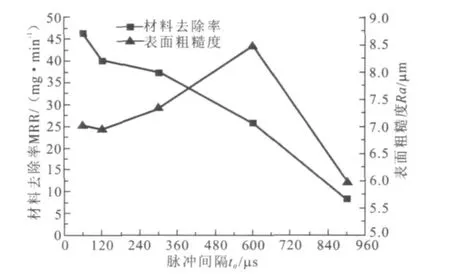

4.1.3 脉冲间隔的影响

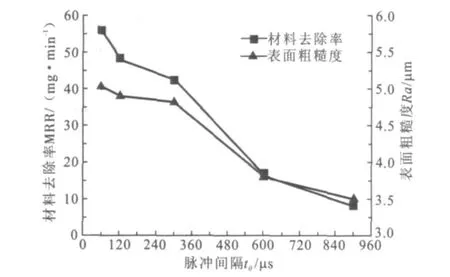

由图7可看出,随着脉冲间隔的增大,材料去除率和表面粗糙度值均不断降低。这是由于:脉冲间隔的增大导致单位时间内的电化学放电次数减少,故材料去除率不断降低;火花放电频率的降低,导致放电凹坑的个数减少、密度降低,并有利于蚀除产物的排除,因此,表面粗糙度值不断降低。

图7 脉冲间隔对单晶硅加工效果的影响

4.1.4 电解液浓度的影响

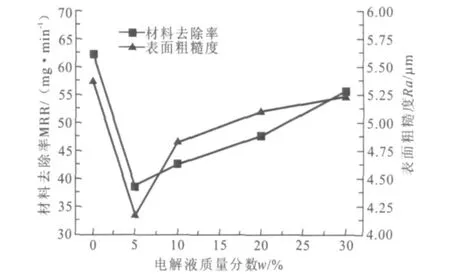

由图8可看出,随着电解液浓度的增大,材料去除率和表面粗糙度值均先降低后增大。当工作液为水时,发生电火花放电而直接作用于单晶硅,故材料去除率很高,但由于水的冷却作用会产生很大的热应力,导致表面粗糙度值很大;随着电解液的使用,电化学能等消耗导致材料去除率迅速降低,而电化学放电的区域范围较大,使作用于单晶硅的能量进一步减小并很分散,故放电坑大而浅,此外强烈的电化学腐蚀作用使单晶硅表面平整性得以改善,故表面粗糙度值迅速降低;随着电解液浓度的增大,电化学作用增强而使电化学放电频率提高,故材料去除率逐渐增大,由于作用于单晶硅的能量增大,并且化学溶解作用增强而使微小孔洞增多,故表面粗糙度值不断增大。

图8 电解液浓度对单晶硅加工效果的影响

4.1.5 开槽金属轮转速的影响

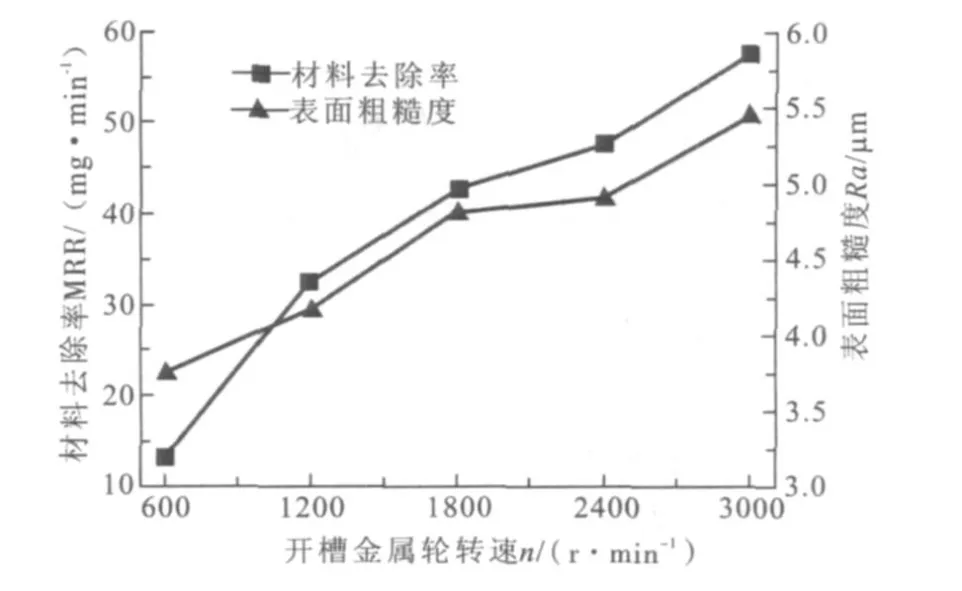

由图9可看出,随着开槽金属轮转速的提高,材料去除率和表面粗糙度值均不断增大。这是由于:当开槽金属轮转速较低时,气体薄膜的形成主要依靠电化学作用,导致放电能量较小且火花放电率较低,故材料去除率和表面粗糙度值都很低;随着开槽金属轮转速的提高,周围空气的带入促使气体薄膜快速形成,使放电能量增大且火花放电率提高,故材料去除率不断增大,而化学溶解作用的增强导致微小孔洞增多,故表面粗糙度值不断增大;当开槽金属轮的转速进一步提高时,电解液被迅速带走,发生气中火花放电而直接作用于单晶硅,故材料去除率和表面粗糙度值都增大。

图9 开槽金属轮转速对单晶硅加工效果的影响

4.2 氧化铝陶瓷的试验结果与分析

4.2.1 峰值电压的影响

由图10可看出,随着峰值电压的提高,材料去除率不断增大,而表面粗糙度值先增大后降低,最后略有增大。这是由于:峰值电压的提高导致放电能量增大而使软化层不断增大,故材料去除率不断增大。当电压较低时,由于电化学作用较弱,气体薄膜的形成速度很慢,导致放电能量较小且电化学放电率较低,故软化层很小,而氧化铝陶瓷的硬度远大于开槽金属轮,导致“让刀”现象的频繁出现,由于机械力较大而使氧化铝陶瓷出现脆性破坏,故表面粗糙度值不断增大;伴随着放电能量及其密度的增大,软化层不断增大,所需机械力逐渐减小,脆性破坏量减小而逐渐实现延性磨削去除,故表面粗糙度值不断减小;当软化层厚度过大时,蚀除产物的排除变得困难,而重新凝固覆盖在工件表面,故最后的表面粗糙度值略有增大。

图10 峰值电压对氧化铝陶瓷加工效果的影响

4.2.2 脉冲宽度的影响

由图11可看出,随着脉冲宽度的增大,材料去除率不断增大,而表面粗糙度值不断降低。这是由于:脉冲宽度的增大导致放电能量不断增大,软化层不断增大,故材料去除率快速增大;当脉冲宽度继续增大时,由于氧化铝陶瓷的导热性较差,且受放电通道范围的局限,其软化层增大速度降低,故材料去除率增大缓慢。放电能量的增大使软化层不断增大,故可实现延性磨削去除,并且软化层区域间的相互重叠使表面粗糙度值不断减小。

图11 脉冲宽度对氧化铝陶瓷加工效果的影响

4.2.3 脉冲间隔的影响

由图12可看出,随着脉冲间隔的增大,材料去除率不断降低,而表面粗糙度值先略有减小后不断增大,最后迅速减小。这是由于:单位时间内的电化学放电次数随脉冲间隔的增大而大大减少,导致软化层不断减小,故材料去除率不断降低。当脉冲间隔很小时,氧化铝陶瓷的软化层过大,导致蚀除产物难以排除而重新凝固在工件表面,故表面粗糙度值较大;随着软化层的减小,排屑条件变好而使表面粗糙度值略有减小;随着电化学放电频率的降低,加工状态由延性去除逐渐转变为脆性破坏,故表面粗糙度值不断增大;当电化学放电频率过低时,由于“让刀”现象的不断出现,表面粗糙度值略有降低。

图12 脉冲间隔对氧化铝陶瓷加工效果的影响

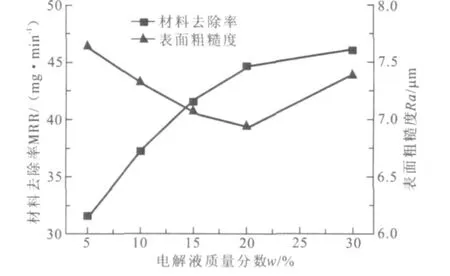

4.2.4 电解液浓度的影响

由图13可看出,随着电解液浓度的增大,材料去除率不断增大,而表面粗糙度值先降低后增大。这是由于:电解液浓度的增大,增强了电化学作用,加快了气体薄膜的形成,从而使放电能量增大且电化学放电频率提高,故材料去除率迅速增加,而延性磨削去除的实现使表面粗糙度值不断降低;随着电解液浓度的增大,电化学放电区域范围增大,提高了电解液对放电能量的吸收,故材料去除率降低,而作用于氧化铝陶瓷的能量进一步减小且很分散,使软化层面积增大但深度减小,由于机械力的增大而出现少量的脆性破坏,故表面粗糙度值增大。

图13 电解液浓度对氧化铝陶瓷加工效果的影响

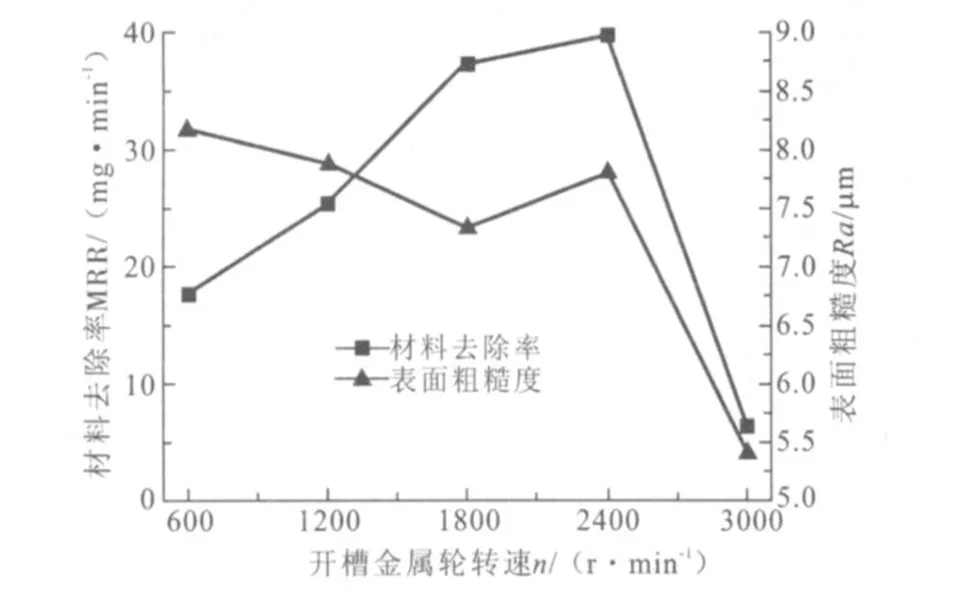

4.2.5 开槽金属轮转速的影响

由图14可看出,随着开槽金属轮转速的提高,材料去除率先增大后降低,而表面粗糙度值先降低后增大,最后迅速下降。这是由于:当开槽金属轮的转速较低时,气体薄膜的形成主要依靠电化学作用,导致放电能量较小且电化学放电频率较低,产生的软化层较小,故材料去除率很低;随着开槽金属轮转速的提高,周围空气的带入量增多,加速了气体薄膜的形成,故材料去除率不断增大;当开槽金属轮的转速过高时,电解液被迅速带走,而经常出现开路现象,故材料去除率迅速降低。放电能量和电化学放电频率的提高使软化层不断增大,故表面粗糙度值降低;当开槽金属轮的转速过高时,频繁的开路状态导致软化层不断减小,故加工状态由延性磨削去除逐渐转变为脆性破坏,故表面粗糙度值增大;伴随着“让刀”现象的出现,表面粗糙度值迅速下降。

图14 开槽金属轮转速对氧化铝陶瓷加工效果的影响

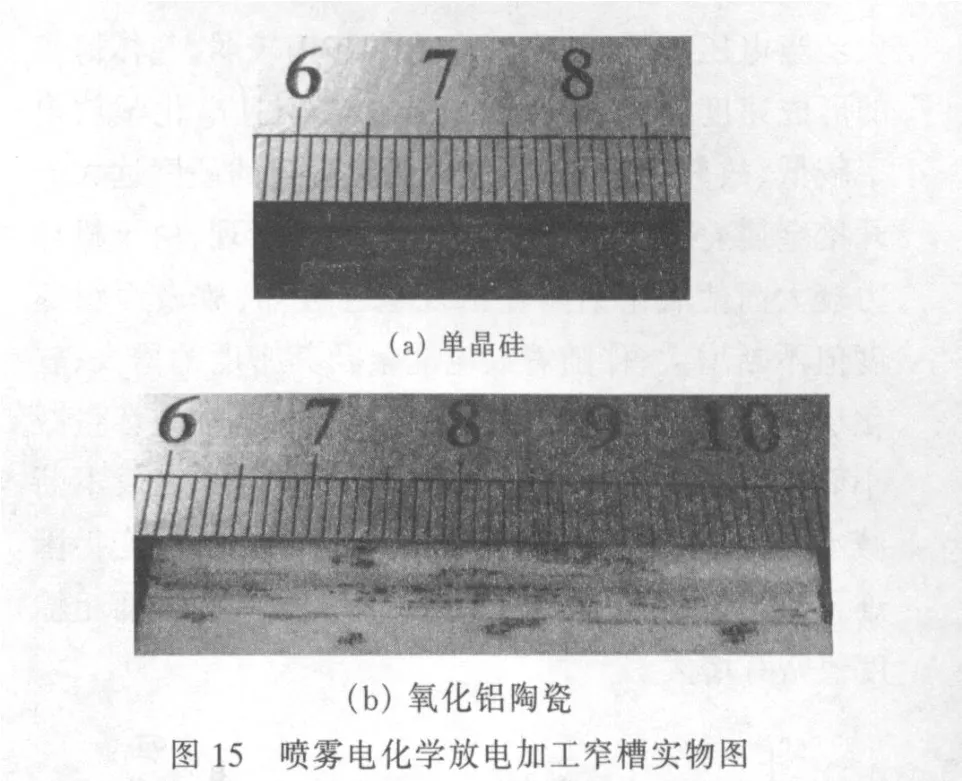

5 加工实例

图15是喷雾电化学放电加工窄槽实物图。对于单晶硅,其窄槽底部的表面粗糙度为Ra 3.5μm,受电化学腐蚀、电化学放电和化学溶解等综合作用影响,其表面存在着损伤层;对于氧化铝陶瓷,窄槽底部的表面粗糙度为Ra 5.4μm,由于开槽金属轮的材料为45钢,其硬度较低,故在工件表面会有少量的金属镀覆层。

6 结论

(1)对于单晶硅等半导体材料,主要依靠电化学腐蚀、电化学放电和化学溶解进行综合蚀除。

(2)对于氧化铝陶瓷等高熔点绝缘材料,电化学放电通常只能产生软化层,再由机械方法实现延性方式去除。

(3)对于单晶硅,其材料去除率和表面粗糙度值均随着峰值电压的升高、脉冲宽度的增大、脉冲间隔的减小和开槽金属轮转速的提高而增大,同时,随着电解液浓度的增大先减小后增大。

(4)对于氧化铝陶瓷,其材料去除率随着峰值电压的升高、脉冲宽度的增大、脉冲间隔的减小和电解液浓度的增大而增大,随着开槽金属轮转速的提高而先增大后减小;其表面粗糙度值随着峰值电压的升高而先增大后减小,最后略有增大,随着脉冲宽度的增大而减小,随着电解液浓度的增大而先减小后增大,随着脉冲间隔的增大和开槽金属轮转速的提高而先减小后增大,最后减小。

[1] 杨俊飞,田欣利,刘超,等.难导电硬脆材料加工技术的最新进展[J].新技术新工艺,2009(8):10-16.

[2] Nakasuji T,Kodera S,Hara S,et al.Diamond turning of brittle materials for optical components[J].Annals of the CIRP,1990,39(1):89-92.

[3] 刘志东,高长水.电火花加工工艺及应用[M].北京:国防工业出版社,2011.

[4] 景璀,何英,金美华,等.电解电火花机械磨削复合加工难导电硬脆材料的研究[J].新技术新工艺,1996(5):18-20.

[5] 高航.断续磨削温度场的研究[J].机械工程学报,1989,25(2):22-28.

[6] 刘志东,汪炜,邱明波,等.太阳能硅片电火花电解复合切割制绒机理研究[J].太阳能学报,2009,30(5):619-623.

[7] Mohri N,Fukuzawa Y,Tallni T,et al.Some considerations to machining characteristics of insulating ceramics—towards practical use in industry[J].CIRP Annals-M anufacturing Technology,2002,51(1):161-164.