集束电极的CAD/CAM软件开发及制备

向小莉,赵万生,顾 琳

(上海交通大学机械与动力工程学院机械系统与振动国家重点实验室,上海 200240)

电火花加工技术具有非接触式加工、无宏观作用力的优点,在难加工材料、复杂型面、精细表面、低刚度零件制造中得到了广泛应用[1],但现代生产提出的优质、高效、低耗、绿色的制造原则也使传统电火花加工技术遇到了严峻挑战。加工效率相对偏低、大面积复杂型腔电极制造成本高、周期长等问题成为制约电火花加工技术推广应用的主要原因。

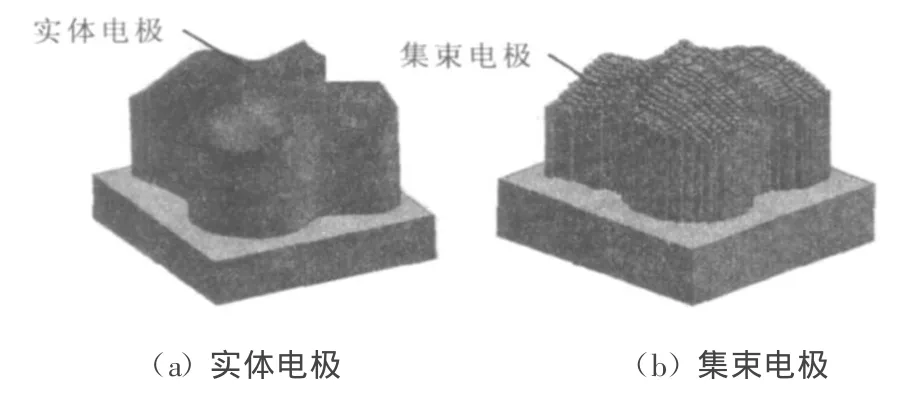

本文提出的“集束电极”这一新型电火花加工工具电极,为成形电极提供了一种新的制备方法[2],既可有效缩短电极制备周期,又可降低电极制作成本,利用这一全新结构的电极还可获得更高的加工效率。集束电极是由大量中空管状或柱状单元电极集束而成(图1),这种电极的多孔结构使其在加工过程中能实现更有效的内冲液。前期的研究结果证实了集束电极可在加工间隙获得充分的冲液效果,使放电产生的加工屑等蚀除产物及热量得以有效排出[3-5],从而使集束电极电火花加工非常适合大峰值电流高效粗加工[6]。

图1 实体电极和集束电极示意图

针对如何快速制备集束电极这一问题,本文根据集束电极的结构特点,设计了集束电极制备装置;采用VC++6.0和UG/Open API开发了一套集束电极快速制备CAM软件,并对集束电极的制备时间、制备成本和制备精度进行了分析。

1 集束电极快速制备CAM软件开发

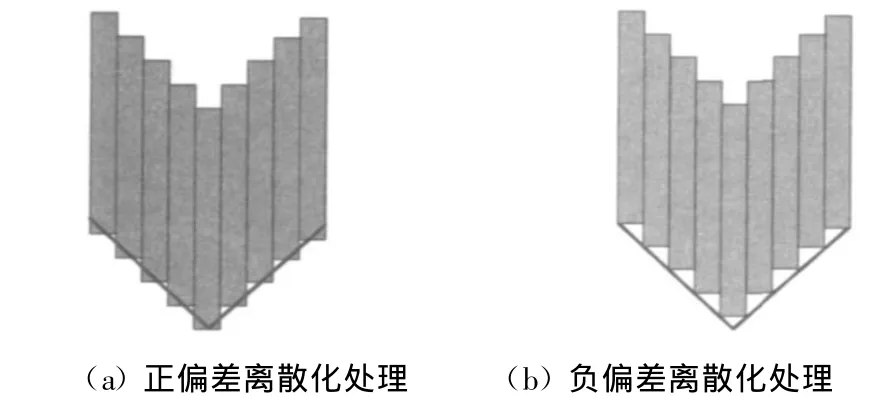

集束电极通过大量单元电极的端面来拟合实体电极型面,其离散策略将直接影响电火花加工过程。集束电极在逼近实体型面的过程中,应使集束电极所拟合的曲面相对目标型面具有最小的尺寸偏差,然而在不同的使用场合,偏差的计算各不相同。当集束电极逼近锥面时,单元电极部分轮廓超出目标型面边界,其偏差值为正,称为正偏差(图2a);单元电极轮廓全部置于目标型面内部,则称为负偏差(图2b)[7]。采用正偏差逼近的集束电极由于在加工过程中可能存在过切现象,造成加工余量不足,致使工件报废;采用负偏差制备集束电极时,虽然加工过程中会出现欠切情况,增大后续加工的余量,但保证了工件在加工过程中不会报废。因此,在集束电极快速制备CAM软件开发过程中,采用负偏差方法对实体电极进行离散。

图2 集束电极离散化策略

1.1 开发环境配置

UG软件是目前国内外应用最广泛的大型CAD/CAE/CAM集成化软件之一,为用户提供了强大的二次开发功能 UG/Open。UG/Open是一系列UG开发工具的总称,由UG/Open API、UG/Open GRIP、UG/Open MenuScript和 UG/Open UIStyler四部分组成[8]。其中 UG/Open API和 UG/Open GRIP都可对UG对象模型进行访问和操作,通过编程调用UG的全部功能,由于C语言的广泛应用和良好性能,本文采用UG/OPEN API进行二次开发。

集束电极快速制备CAM软件的开发环境是基于Windows 7操作系统平台,使用UG NX5.0提供的UG/Open API程序设计模块和UG/Open Menu-Scrip、UG/Open UIStyler两个辅助开发模块,高级语言C语言环境采用VC++6.0。

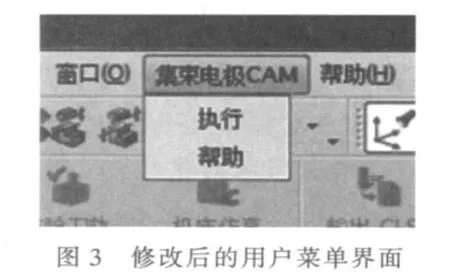

1.2 用户菜单及界面的开发

通过添加菜单脚本文件的方法,对原有的UG菜单进行修改(图3)。图4是通过 UG/Open UIStyler进行设计的软件界面,采用“菜单激发应用”的方式来响应菜单命令。

1.3 功能实现

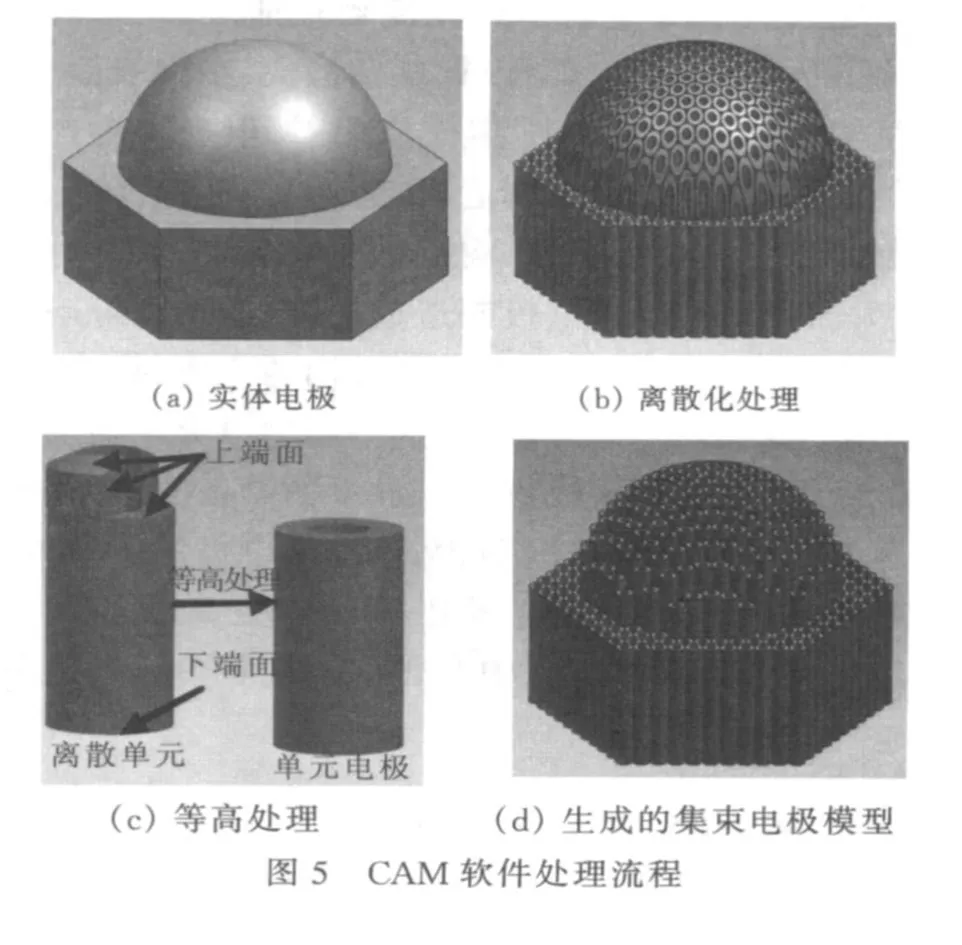

集束电极快速制备CAM软件所要实现的功能是根据输入的工具电极模型,设计出相应的集束电极,并生成制备该集束电极的数控代码,其实现过程包括离散化处理、等高处理和NC代码生成(图5)。

(1)离散化处理。实现的功能是将实体电极离散成大量离散单元组成的实体,离散单元具有与实体电极相同的局部型面。其实现方法是计算出所有离散单元所处的位置和轴线方向,创建足够长的管状或棒状模型,再与实体电极进行布尔求交运算。

(2)等高处理。实现的功能是将离散单元用平头的单元电极进行替代,并输出集束电极的三维模型(图5d)。离散单元上端面可能由多个封闭曲面组成,根据集束电极的离散化策略,替代离散单元的单元电极长度应取离散单元各上端面封闭曲面到下端面的最小距离。

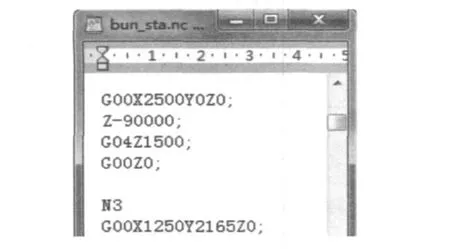

(3)NC代码生成。实现的功能是将离散单元的电极位置和高度信息转换成制备该集束电极的数控代码,部分代码见图6。

图6 生成集束电极的NC数控代码

考虑到制备装置所处坐标系与软件中的坐标系不重合,因而需对软件中的坐标系进行平移和旋转变换。

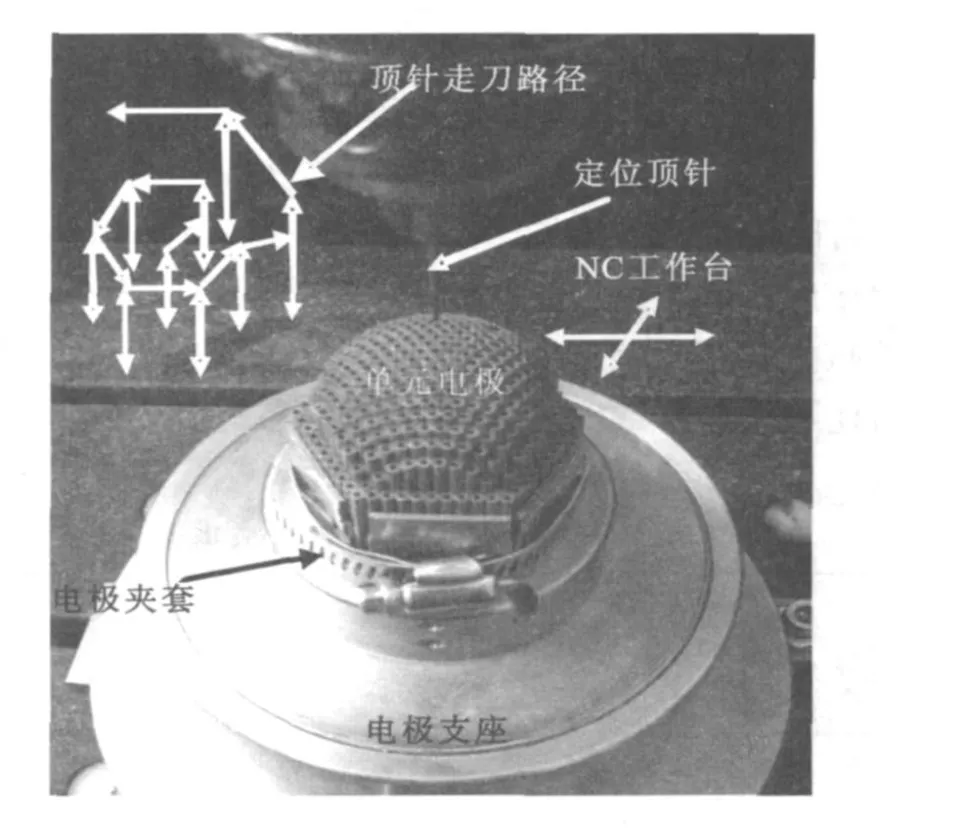

2 集束电极快速制备

图7是本文设计的集束电极快速制备装置。该装置的主要部件包括定位顶针、电极夹套、支撑材料、支撑材料回收装置及电极支座等。其中电极支座用于实现整个装置的固定、支撑及对集束电极在X-Y平面进行预紧;定位顶针安装在机床Z轴上,用于单元电极的端面定位;支撑材料用于对集束电极Z轴进行支撑,并在每根单元电极被顶针重新定位时能做适应性退让;电极夹套用于对集束电极进行夹紧,便于集束电极在制备前的装配和制备后的紧固。

集束电极快速制备方法是通过前文生成的数控代码,驱动三轴数控机床主轴,带动固定在主轴上的定位顶针对每一根单元电极的端面进行轴向定位。当完成所有单元电极的轴向定位后,夹紧电极夹套,即完成了集束电极的制备。

图7 集束电极快速制备装置

3 集束电极制备及其精度分析

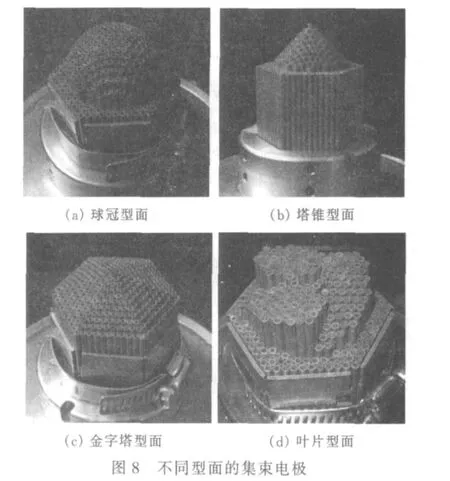

3.1 集束电极制备

为了验证集束电极制备装置和集束电极制备CAM软件的实际应用效果,采用上述电极制备方法,在某四轴联动数控电火花成形机床上成功实现了多个具有不同3D型面(球冠型面、塔锥型面、金字塔型面及叶片型面)的集束电极的制备(图8)。集束电极制备过程使用了331根外径为2.5mm、内径为1.2mm的紫铜管状单元电极。

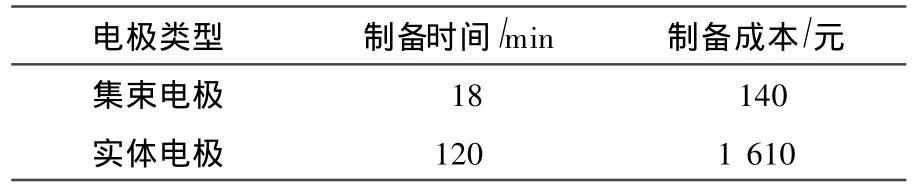

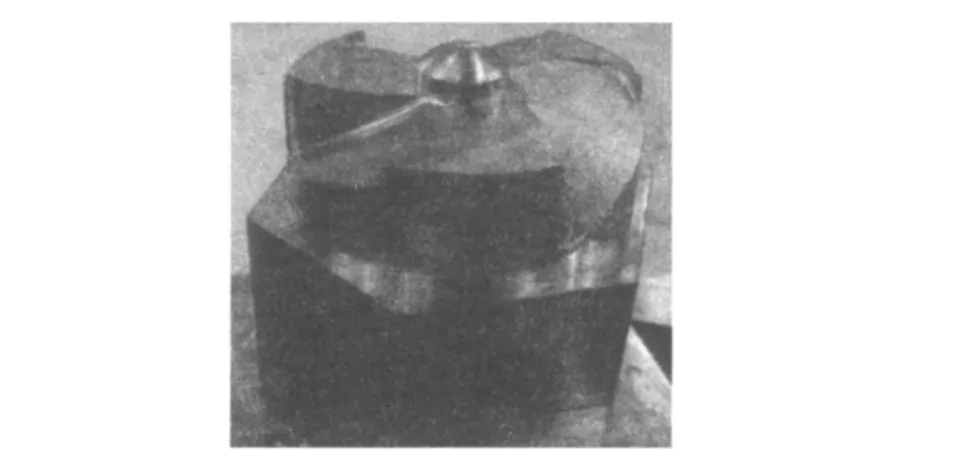

为了说明该制备方法在缩短电极制备周期、降低制备成本方面具有的优势,对叶片型面集束电极(图8d)和采用铣削加工的叶片型面实体电极(图9)进行了对比。由于集束电极的制备过程仅通过机床主轴快速平动即可完成,其运动轨迹简单,主轴运动速度快,因而集束电极制备时间较短,仅为实体电极制备时间的15%;同时,集束电极所需原材料为大批量生产的紫铜管状电极,成本较低,因而集束电极的制备费用也较低,仅为实体电极的9%(表1)。由此可见,集束电极在缩短电极制备时间、减少电极制作成本方面具有明显的优势。

表1 电极制备时间及制备成本

图9 叶片型面实体电极

3.2 精度分析

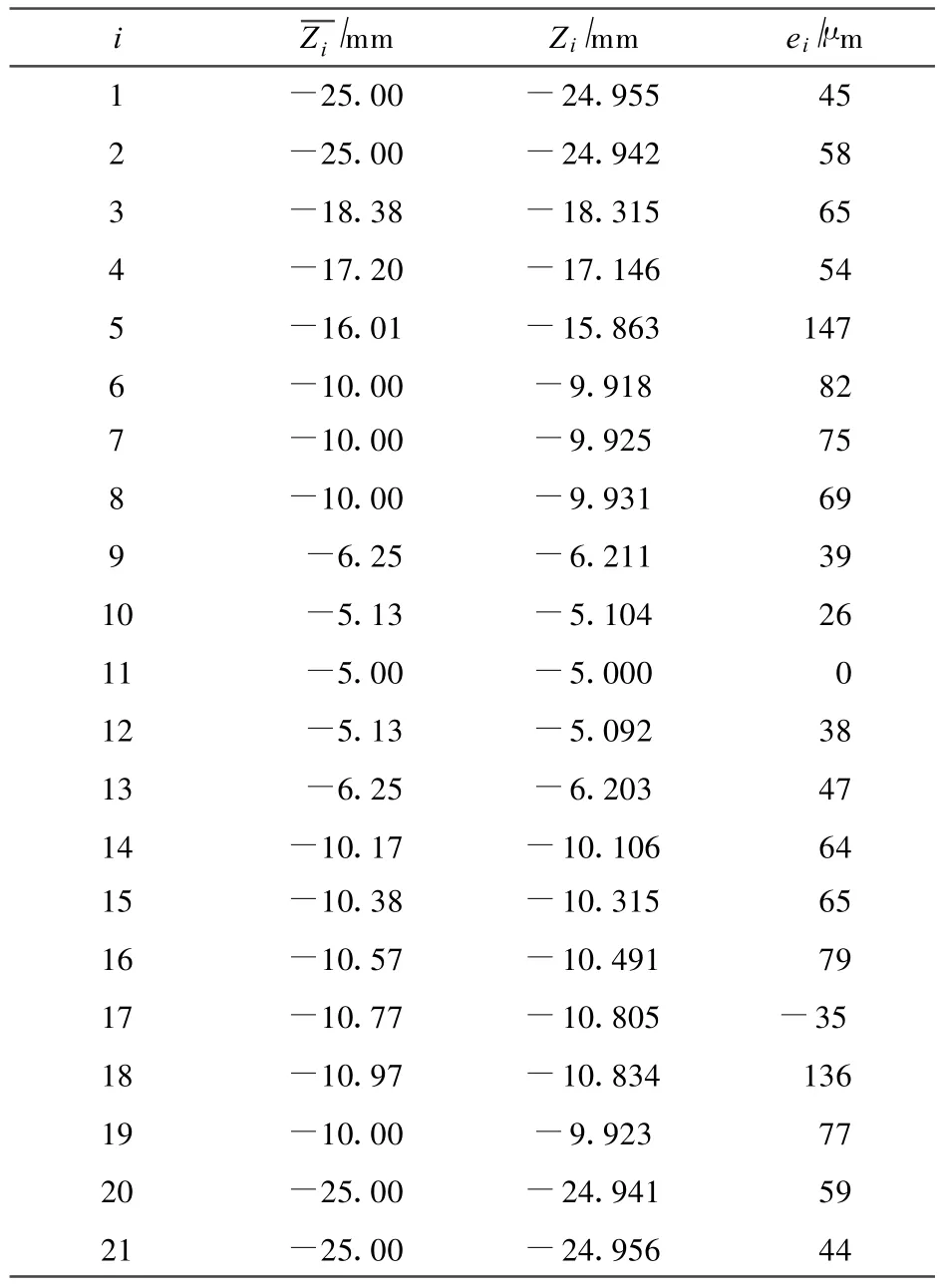

集束电极快速制备方法所制备的电极,其几何精度还必须满足工程应用要求才具有实际意义。由于设计集束电极时在X-Y平面的轮廓尺寸预先为后续精加工工序留有足够余量,且在制备集束电极过程中各单元电极不发生X及Y方向的移动,因此该方法制备的集束电极的几何精度主要取决于各单元电极Z轴方向的定位精度。在不考虑曲面逼近误差条件下,被测量电极的Z轴坐标值与理论设计值之差ei的极大值,即单元电极定位误差极大值决定着为后续精加工工序预留的加工余量,因而集束电极的误差定义为:

式中:Zi为编号i的单元电极的Z轴坐标测量值;为该电极的Z轴坐标理论值。

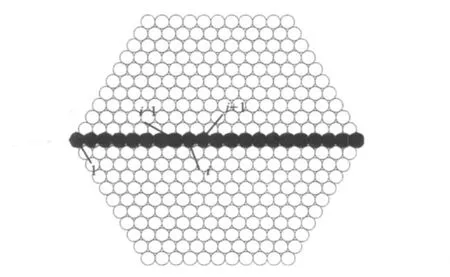

以叶片型面集束电极(图8d)为例,用C10TA 0101DH/TP三坐标测量仪对单元电极端面在Z向的定位精度进行测量和分析。如图10所示,选取处于中间位置的电极进行测量,其电极编号、理论 Z轴坐标值及偏差见表2,偏差ei的变动范围从-35μm到147μm,因而该叶片型电极制备的误差E为147μm。本文还对图8b所示的塔锥型面集束电极进行了精度分析,分析过程与上述相同,偏差ei的变动范围从 -28μm到145μm,因而塔锥型面电极制备的误差E为145μm。集束电极的离散结构特征只适用于以去除大量体积材料为目的的电火花粗加工过程。考虑到电火花粗加工工件表面热影响层及工具电极损耗等因素,这种集束电极快速制备方法的制备精度可满足集束电极粗加工的要求。

表2 叶片型面集束电极制备误差分析列表

图10 测量误差的电极位置图

前期实验表明,在使用集束电极和实体电极进行样件加工的过程中,实体电极粗加工需要 63min,半精加工需60min;采用集束电极后,粗加工仅需18min,半精加工(用实体电极)需68min,总工时缩短了1/3[9]。

4 总结

(1)针对集束电极结构特点,设计了集束电极快速制备装置,并基于UG/OPEN API开发了集束电极快速制备CAM软件,在三轴数控机床上实现了集束电极的快速制备。

(2)对制备的塔锥型面集束电极和叶片型面集束电极进行了精度分析,其最大偏差分别为145μm和147μm。考虑到电火花粗加工的余量,其制备精度满足实际应用的需要。

(3)对集束电极和实体电极的制备时间和成本进行了对比,集束电极制备时间仅为实体电极制备时间的15%,成本仅为实体电极的9%,展示了集束电极在制备方面所具备的快速、低成本的优势。

[1] Singh S,Maheshwari S,Pandey P.Some investigations into the electric discharge machining of hardened tool steel using different electrode materials[J].Journal of Materials Processing Technology,2004,149:.272-278.

[2] Zhao Wansheng,Gu Lin,Li Lei,et al.Bunched-electrode for electrical discharge machining[C]//Proceedings of the 15th International Symposium on Electromachining.Pittsburgh,2007:41-44.

[3] Gu Lin,Li Lei,Zhao Wansheng,et al.Electrical discharge machining of Ti6Al4V with a bundled electrode[J].International Journal of Machine Tools and Manufacture,2012,53(1):100-106.

[4] Gu Lin,Li Lei,Zhao Wansheng,et al.Performance of bunchedelectrode in EDM[J].Key Engineering Materials,2010,447:282-287.

[5] 李磊,顾琳,赵万生.集束电极电火花加工工艺[J].上海交通大学学报,2009,43:30-31.

[6] 李磊,顾琳,赵万生.集束电极电火花加工工艺研究[C]//2007年中国机械工程学会年会论文集-第 12届全国特种加工学术会议专辑.长沙,2007:99-105.

[7] Chiu Y.Slicing strategies to obtain accuracy of feature relation in rapidly prototyped parts[J].International Journal of Machine Tools and Manufacture,2004,44:797-806.

[8] 夏天,吴立军.UG二次开发技术基础[M].北京:电子工业出版社,2005.

[9] 李磊.集束电极电火花加工性能研究[D].上海:上海交通大学,2011.