工件低频振动对微细电解加工材料蚀除速度的影响

陈华清,刘 壮,李乃武,张文豹

(南京航空航天大学机电学院,江苏 南京 210016)

电解加工是使作为阳极的金属工件在电解液中进行阳极溶解而实现去除材料,最终达到所需工件形状的工艺过程[1]。电解加工具有被加工材料不受其强度、硬度及韧性的限制,加工效率高、表面质量好,加工过程中理论上没有工具损耗,不存在机械残余应力等诸多优点。近年来,在传统加工方法难以实现加工的航空航天、兵器零部件等加工领域,电解加工发挥着日益重要的作用。

在微细电解加工过程中,由于微小加工间隙内电解液更新困难,电解产物难以顺利排出,使加工无法正常进行。以微小孔电解加工为例,由于加工间隙较小,其中的流场条件恶劣,造成电解产物难以及时排出,阻碍了电解液的更新,常导致短路发生,严重影响加工的稳定性,降低了加工效率[2]。针对这一问题,国外一些学者引入工具电极振动的方法进行电解加工试验研究,结果表明此种方法在一定程度上改善了电解加工的定域性,提高了材料去除率[3-5]。国内学者则进行了超声频振动的微细复合电解加工试验,结果表明这一方法有助于消除加工中的电解钝化,提高了微小孔的加工深度[6]。

通过自行设计的电磁驱动式低频振动装置,将工件低频振动引入到微细电解加工实验中,进行了振动频率在 0~200 Hz、振幅在 0~14μm 的一系列低频振动的微小孔电解加工实验。实验结果表明,相比非振动情况,工件低频振动对微小孔电解加工的材料蚀除速度起到了较显著的改善作用。

1 实验装置条件

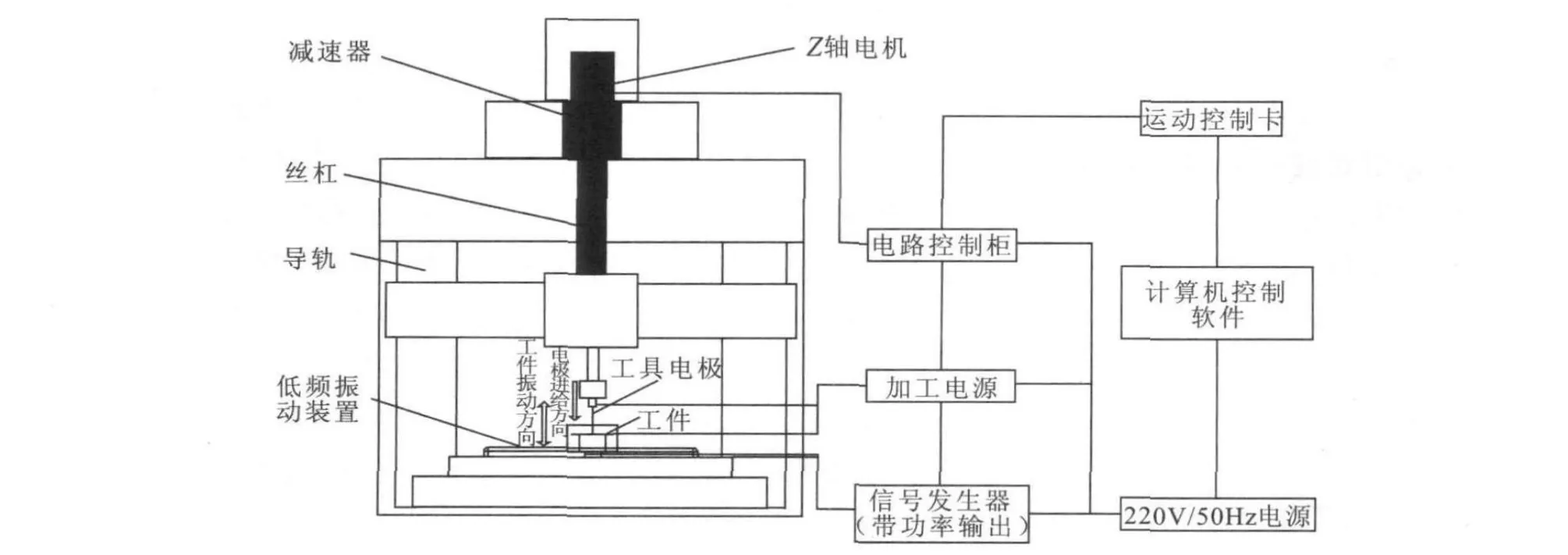

实验装置结构示意图见图1。在自行研制的微细电解加工机床上进行实验,采用Labview软件控制机床主轴进给,运行时软件发出的控制信号通过PCI-7340运动控制卡、电路控制柜传递至垂直方向与机床主轴相连的Z轴步进电机,通过Z轴步进电机驱动机床主轴进给。Z轴步进电机与进给组合之间运用谐波减速器连接,这样可实现自锁,防止断电时滚动导轨副上的主轴受重力作用下滑。

图1 加工装置示意图

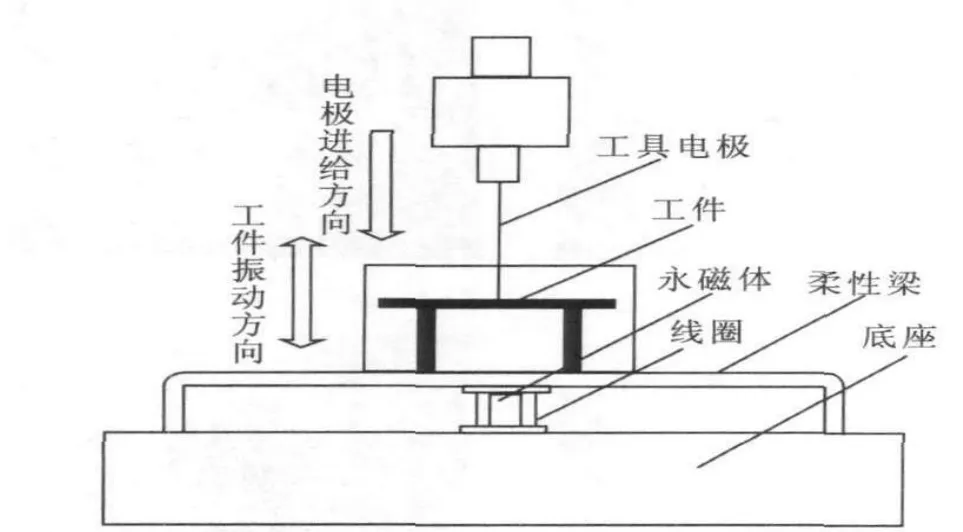

低频振动装置见图2。线圈与电解槽连接后共同固定在柔性梁上,可进行垂直方向的运动,柔性梁底端固定在底座上。线圈中插入一圆柱形永磁体,永磁体侧壁与线圈内壁保持1mm间隙而不接触,该永磁体也固定在底座上。根据电磁激振原理,当带功率输出的信号发生器给线圈输入交变正弦电流时,产生交变磁场,该交变磁场与永磁体产生的磁场发生作用。由于永磁体固定,线圈与电解槽可动,因此该磁场推动线圈与电解槽一起做竖直方向的简谐振动,进而驱动电解槽中的工件做竖直方向的简谐振动。电解加工实验装置的实物见图3。

图2 低频振动装置示意图

2 实验原理分析

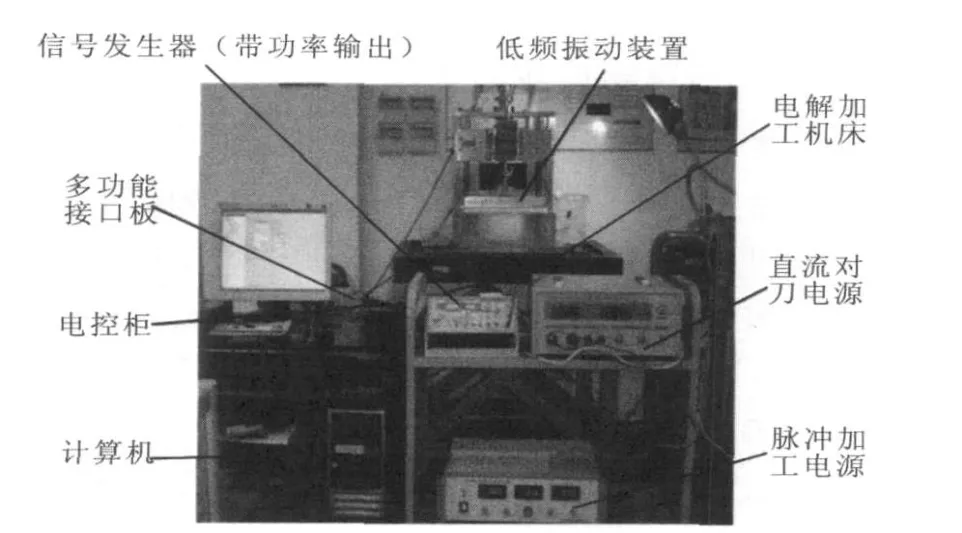

图3 加工装置实物图

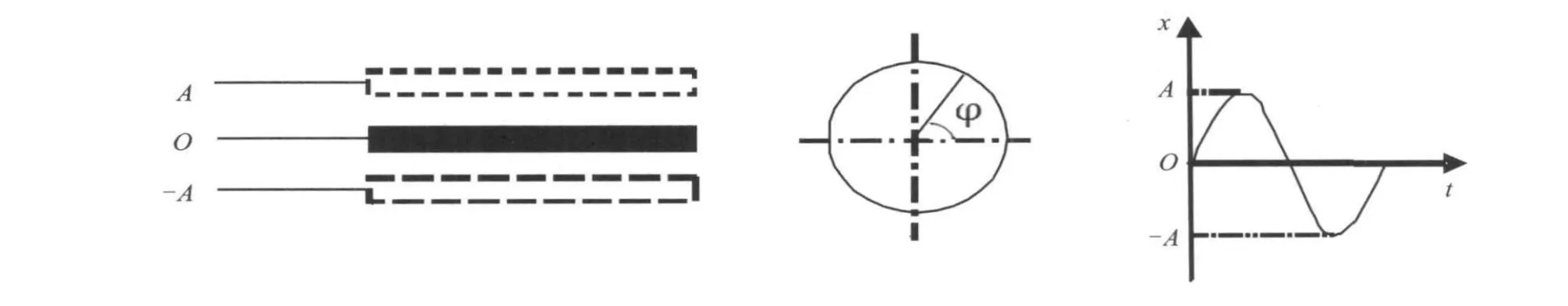

本实验基于以下两个假设条件:一是低频振动装置中,工件在正弦交变电压的驱动作用下做简谐振动;二是工件表面在上下往复振动过程中始终处于水平方向。

2.1 工件运动分析

整个加工过程中,工件及工具电极的运动示意图见图2。加工时,工具电极以给定的速度由上向下垂直于工件表面进给,与此同时,工件在正弦交变电压信号驱动下作垂直方向的简谐运动,工件运动规律见图4。

设振幅值为A,振动频率为f,初始相位为φ,令ω=2π f,则工件在任意时刻t的位移方程为:

速度方程为:

图4 工件运动规律示意图

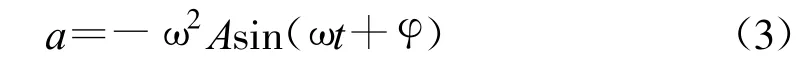

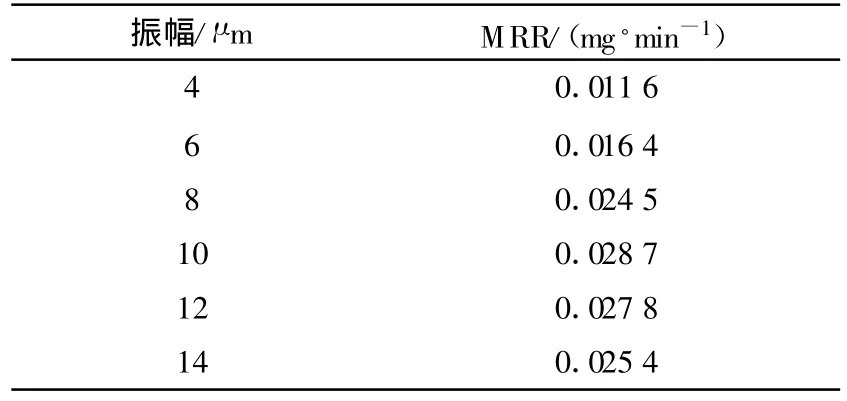

加速度方程为:

2.2 工具电极进给速度与材料蚀除速度分析

电解加工稳定进行时,工具电极的进给速度应等于阳极金属(工件)的溶解速度。设单位时间t内加工孔的体积量为V,孔的面积为S,阳极金属(工件)的溶解速度为va,则有:

考虑实际电解加工条件下的电流效率,有:

式中:va为阳极金属的溶解速度,mm/min;η为电流效率;ω为体积电化学当量,mm3/(A◦min);I为电流强度,A;i为电流密度,A/mm2。

实际实验中,由于工件一直在做简谐振动,影响到电解加工区域内的流场与电场条件,使相关的参数难以求得准确值。因此,实验中认为电解加工在不发生短路的情况下,工具电极的最大进给速度即为电解加工速度。

理论上,电解加工中的材料蚀除速度可根据法拉第定律由以下公式确定:

式中:MRR为材料蚀除速度,mg/min;ρ为工件的密度,mg/mm3;ω为体积电化学当量,mm3/(A◦min);I为电流强度,A;η为电流效率;F为法拉第常数(96485 C/mol)。

为简化计算,同时更趋近于实际加工实验的情况,实际电解加工材料蚀除速度MRRV的计算由下式给出:

式中:M为工件加工质量,mg;t为加工时间,min;V为工件加工体积,mm3;ρ为工件密度,mg/mm3。

3 实验结果与分析

3.1 加工条件

为进一步探索工件低频振动辅助对电解加工材料蚀除速度的影响,本实验选择在较宽范围的加工参数下进行多组微小孔电解加工实验。由于设计的电解槽容量有限,为减小加工电解产物对电解液的影响,采用质量分数5%的NaNO3+0.8%的EDTA二钠作为电解液,其中EDTA二钠作为络合剂用来络合加工过程中产生的Fe(OH)3沉淀。工件材料为奥氏体不锈钢1Cr18Ni9Ti,长、宽、厚尺寸分别为20、30、0.5mm。所有实验的加工电源参数均为电压6 V,脉冲频率2 kHz,脉冲占空比50%,对刀时采用1 V直流电源。工件振动频率为0~200 Hz可选,具体值为0 、50、100、150、200 Hz,工件的振动幅度为 0~ 14μm 可选,具体值为 0、3、4、5、6、7、8 、10、12、14μm。为减小实际电解加工中因电极损耗而产生的影响,实验中采用的电极直径为160μm,振动频率分别为 0 、50 、100、150、200 Hz,其中振动频率 0 为非振动的对照实验。加工前,电极的侧壁统一做气相沉积绝缘处理,绝缘层的厚度约为5μm。

3.2 非振动与振动加工结果对比

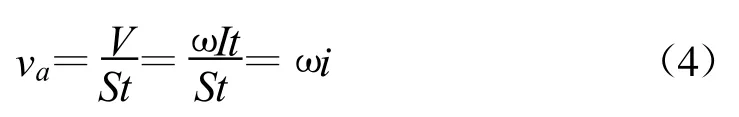

图5 不同振动参数下所加工的微小孔入口

图5分别是非振动 、频率/振幅为50 Hz/10μm、100 Hz/10μm、150 Hz/7μm 条件下 ,电极直径为 160μm时所加工的微小孔入口图。不难发现,相对非振动情况,低频振动可减小微小孔入口处的杂散腐蚀现象,从而对提高微小孔入口处电解加工定域性有一定的作用。实验中,低频振动对微小孔入口处电解加工定域性的提高作用在振动频率为50、100 Hz时表现得尤为显著。

3.3 振幅对材料蚀除速度的影响

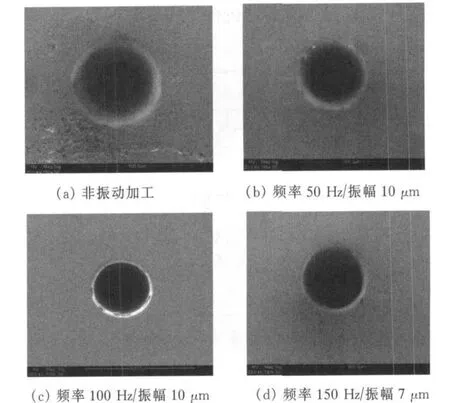

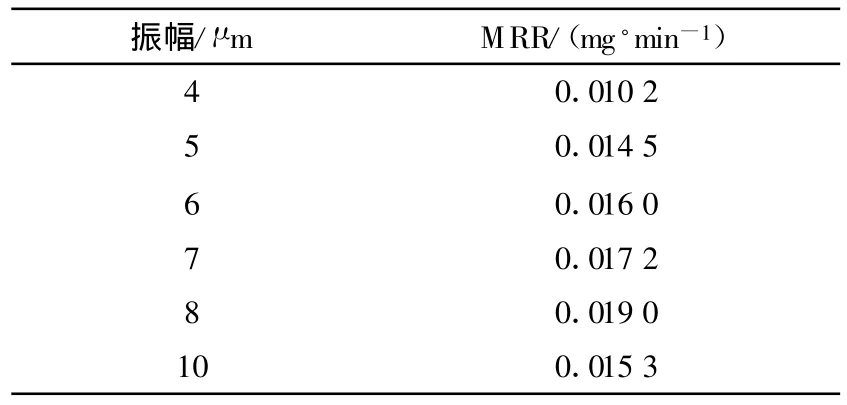

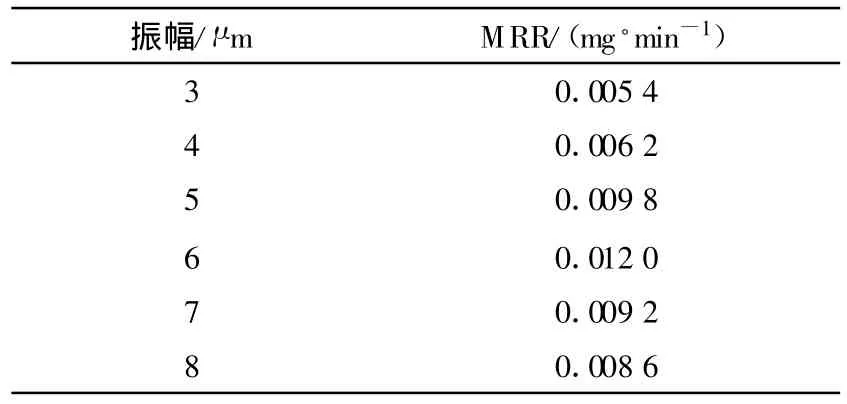

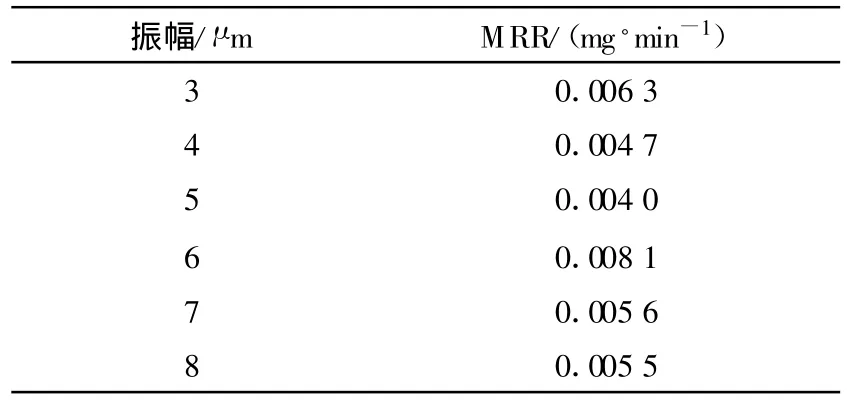

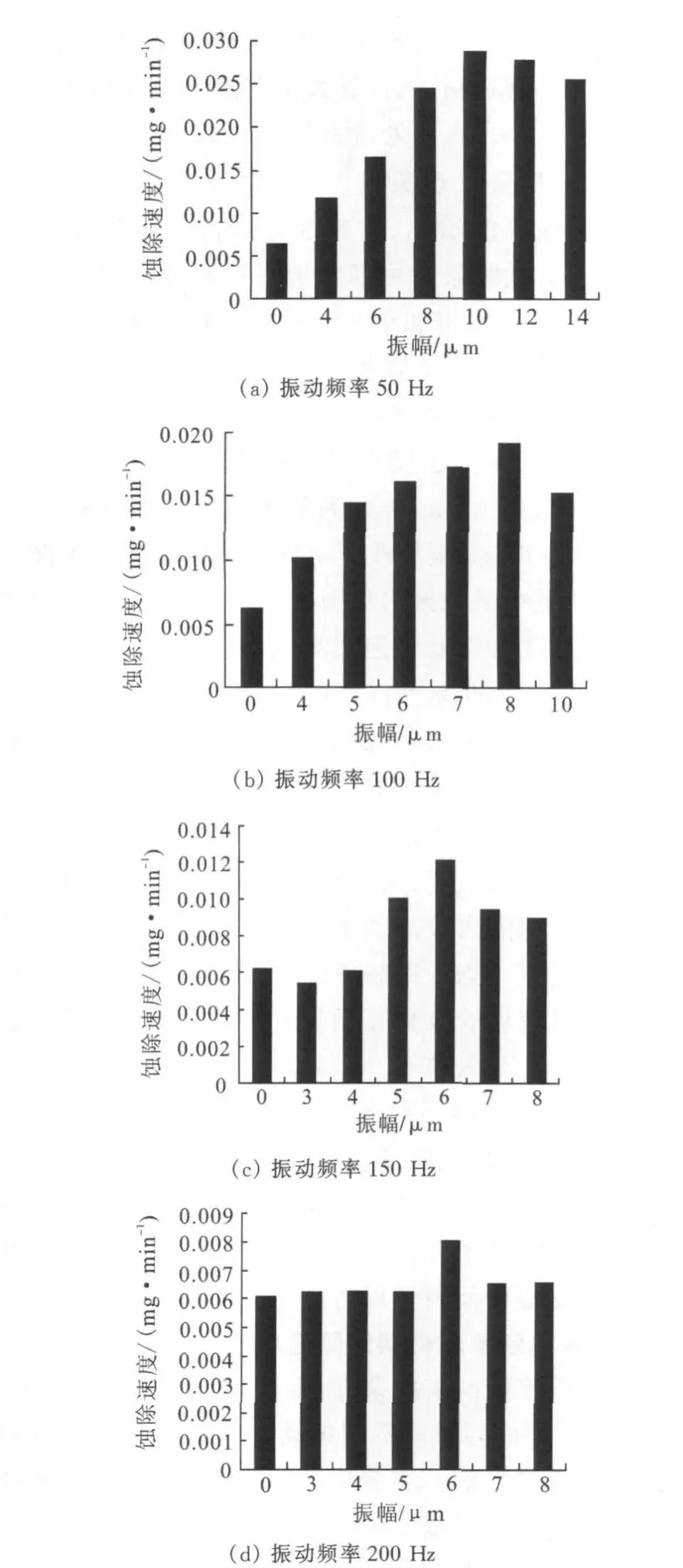

电解加工中材料蚀除速度(MRR)的大小很大程度上反映了电解加工效率的高低。本实验将非振动情况下的电解加工材料蚀除速度作为对照组,其数值为0.0062 mg/min,其他不同振幅条件下的电解加工材料蚀除速度的数据分别见表1~表4,对应于这些数据的材料蚀除速度变化见图6。

表1 振动频率50Hz时的材料蚀除速度

表2 振动频率100 Hz时的材料蚀除速度

表3 振动频率150 Hz时的材料蚀除速度

表4 振动频率200 Hz时的材料蚀除速度

图6 振幅对材料蚀除速度的影响

首先,相对于非振动情况,低频振动可明显提高材料蚀除速度。其次,在低频振动情况下,材料蚀除速度随着振幅的增加,先迅速上升到最大值,然后缓慢下降。

振动频率在50~100 Hz时,低频振动的振幅变化对材料蚀除速度的影响较显著。其中,当振动频率为50 Hz时,随着振幅的增加,材料蚀除速度的增幅变化趋势最明显;振幅为10μm左右时的材料蚀除速度达到最大值,相比非振动情况提高近5倍,实验中表现为微小孔入口处溢出气泡的数量和速率显著增加,微小孔入口处浅黄色的Fe(OH)3沉淀向小孔周围区域溢出现象显著。当振动频率为100 Hz时,随着振幅的增加,材料蚀除速度的增幅明显变缓,整体上低频振动可稳定地将材料蚀除速度增加2~3倍;在振幅增加至 8μm时,材料蚀除速度达到最大值,随后出现下降趋势。

当振动频率为150 Hz时,仅在振幅为4~7μm之间对材料蚀除速度有轻微提高,最大值增加约1倍,且在振幅6μm时达到最大值。当振动频率升至200 Hz时,振幅的改变对材料蚀除速度的改善已很小,甚至在某些振幅范围内还有所降低,实验中表现为微小孔入口处气泡明显减小,且微小孔入口周围电解液中无明显的浅黄色Fe(OH)3沉淀。

分析上述实验结果认为,振动频率在50~100 Hz时,随着振幅的增加,低频振动能明显改善电解加工区域的流场条件,及时有效地排出加工区域内的电解产物和气泡,加强了该区域电解液的更新,保证了加工间隙内较高的电导率,从而显著提升了材料蚀除速度。当振动频率继续增至150 Hz时,振幅的改变对流场的改善作用迅速减小,新鲜电解液难以顺利地流入加工区域,微小加工间隙内的Fe(OH)3沉淀得不到完全溶解,相比之下降低了电导率,因此材料蚀除速度仅有略微的提高。而当振动频率上升至200Hz时,振动甚至已反向恶化了加工区域的流场条件,此时电解加工的材料蚀除速度在整个振幅区间内呈现略微的下降趋势。

3.4 振动频率对材料蚀除速度的影响

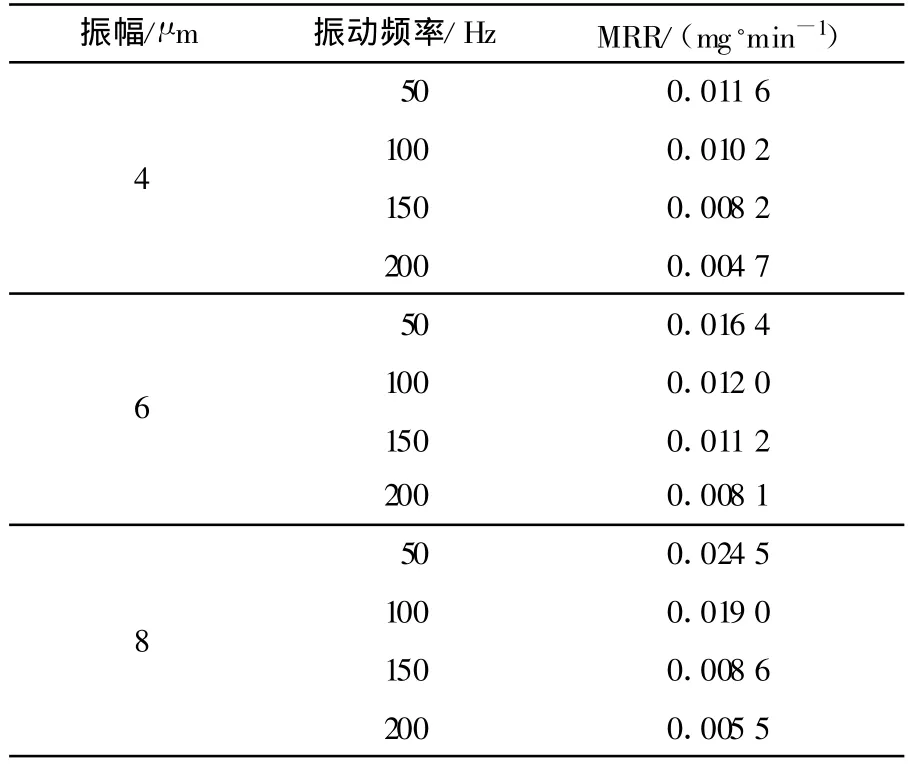

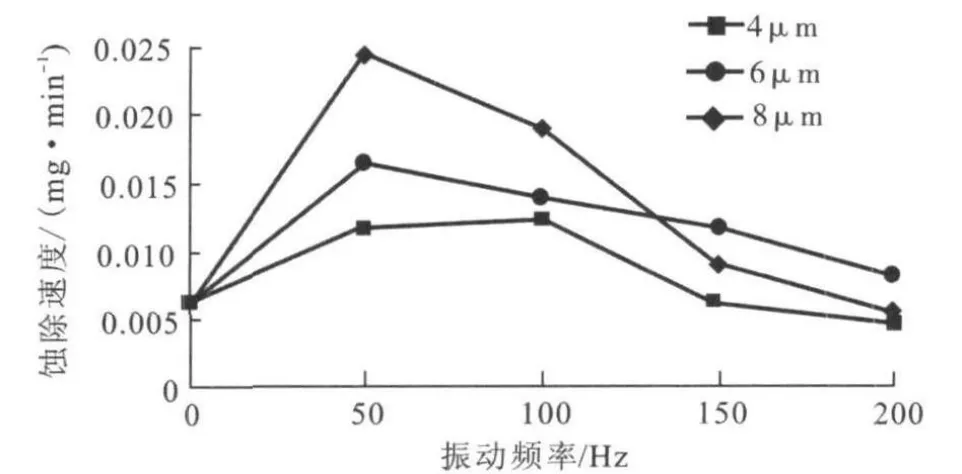

根据实际的实验条件,将振幅分别确定为4、6、8μm,考察低频振动不同振动频率对电解加工材料蚀除速度的影响。实验中,非振动情况下的电解加工材料蚀除速度依然作为对照组,其数值为0.0062 mg/min。不同振动频率条件下电解加工的材料蚀除速度数据见表5,对应于该数据的材料蚀除速度变化曲线见图7。

观察表5和图7可看出,相比非振动情况,50~150 Hz频率的振动均能提高材料蚀除速度;在振动情况下,随着振动频率的增加,材料蚀除速度先迅速上升到最大值,然后缓慢下降。当振幅为8μm时,振动频率的改变对材料蚀除速度的影响最显著,实验中表现为微小孔入口处有显著的气泡溢出及浅黄色Fe(OH)3沉淀向小孔周围溢流的现象;当振幅为6、4μm时,材料蚀除速度变化曲线依次下移。当振动频率在150~200 Hz时,相比其余两个振幅的情况,振幅6μm的振动对材料蚀除速度表现出更明显的改善作用。

表5 振动频率对材料蚀除速度的影响

图7 振动频率对材料蚀除速度的影响

分析上述实验结果认为,一定的振动频率(50~150Hz)范围内,随着振幅的增加,低频振动对电解加工区域内的“扰动”作用增加,这种“扰动”作用在振动频率为50 Hz时最能促进加工区域电解液的流动,使该区域的电解加工产物及产生的气泡能及时排出,保证了加工区域电解液的更新,加工区域得以维持较高的电导率,从而显著增加材料蚀除速度。而当振动频率在150~200 Hz时,低频振动产生的“扰动”作用虽然更进一步增强了加工区域电解液的流动,但此时电解液的流动状态已不利于加工区域内电解加工产物和气泡的及时排出,对加工区域内的电解液更新和电导率增加的作用十分有限,因而无法明显提高电解加工的材料蚀除速度。

4 结论

微细电解加工中,电解液能否及时有效更新,加工间隙内的电解产物能否及时排出尤为重要。本文提出了采用工件低频振动辅助的方法来改善流场条件,设计了一套电磁驱动式低频振动装置进行微小孔的电解加工实验。结果表明,低频振动对电解加工中的材料蚀除速度有明显的改善,尤其在振动频率为50~100 Hz时,这种改善表现得尤为显著。由于材料蚀除速度是表征微小孔电解加工效率的重要参数,因此可得出结论:在一定的振动频率(50~100 Hz)和振幅(4~12μm)范围内,工件低频振动能明显提高微小孔电解加工效率。

完成了工件低频振动对单电极微细电解加工材料蚀除速度影响的实验研究,鉴于电解加工的特点,若将工件低频振动用于群电极微小群孔、群坑电解加工中,预计对电解加工的加工效率同样会有改善。同时,实验还发现,引入工件低频振动后,相比非振动情况,一定的频率(50、100 Hz)和振幅(8~ 12μm)可显著加大微小孔的加工深度,这对研究高深径比微小孔的加工具有一定的借鉴意义。

[1]徐家文,云乃彰,王建业,等.电化学加工技术[M].北京:国防工业出版社,2008.

[2]马晓宇,李勇,胡满红,等.综合改善微细电解加工精度的工艺研究[J].电加工与模具,2009(5):24-28.

[3]Bhattacharyya B,Malapati M,Munda J,et al.Influence of tool vibration on machining performance in electrochemicalmicro-machining of copper[J].Journal of Machine Tools&Manufacture,2007,47:335-342.

[4]Ebeid S J,Hewidy M S,El-Taweel T A,et al.Towardshigher accuracy for ECM hybridized with low-frequency vibrations using the response surface methodology[J].Journal of Materials Processing Technology,2004,149:432-438.

[5]Hewidy M S,Ebeid S J,El-Taweel T A,et al.Modeling the performance of ECM assisted by low frequency vibrations[J].Journal of Materials Processing Technology,2007,189:466-472.

[6]朱永伟,王占和,李红英,等.电解复合超声频振动微细加工机理与试验研究[J].中国机械工程,2008,19(15):1786-1792.