微细电解加工微电极成形工艺研究

汪 涛,彭 伟,王明环

(浙江工业大学特种装备制造及先进加工技术教育部重点实验室,浙江 杭州 310032)

电解加工是基于金属阳极在电解液中发生电化学溶解的原理,对工件进行蚀除加工的特种加工方法[1-3]。在电解加工时,工件材料以离子的形式被蚀除,理论上工件可达到微米甚至纳米精度,在精密、微细制造领域有着巨大的应用前景,因此,近年来以电解原理为基础的微细电解加工技术受到普遍的关注。

在进行微细电解钻孔加工时,需要有更小尺寸的微细电极作为阴极,微细电极在很大程度上决定了小孔的形状和尺寸。但实际上,微细电极的加工由于受到尺寸的限制,传统的加工方法难以实现。而电解加工具有加工速度快、表面质量好、能加工所有金属材料且不受材料硬度影响、无机械切削力、工具阴极无损耗等优点,被证明是一种有效的微细电极加工方式[3]。

1 实验原理分析

1.1 电极加工的装置与原理

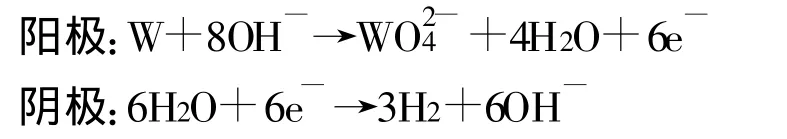

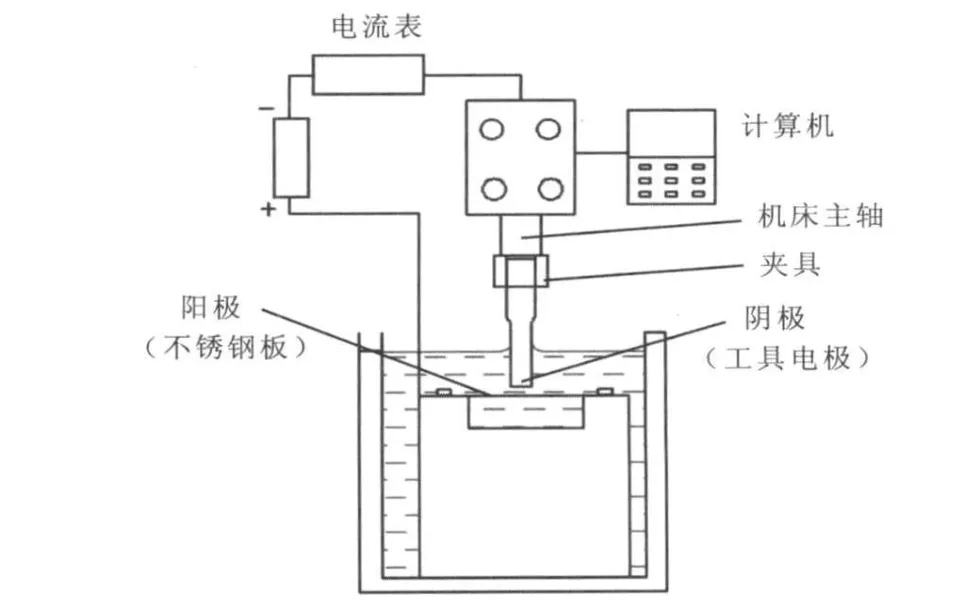

电极加工装置及原理见图1。其中阳极为待加工钨丝电极,阴极为不锈钢片。钨丝被装夹在机床主轴上,并随机床主轴旋转。阳极和阴极分别接在电源的正负两极,并同时浸到电解液(NaOH)中。接通电源后,阴极不锈钢片上有气体(H2)缓慢生成,阳极钨丝逐渐被氧化生成WO2-4,溶解于电解液中。两极的电化学反应如下:

图1 电极加工装置原理图

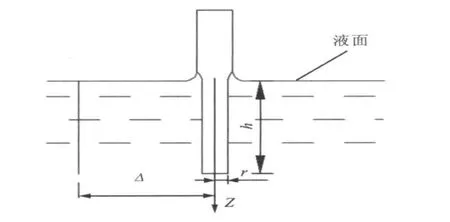

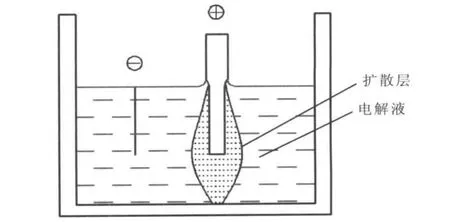

反应的初始阶段,由于钨丝电极的尖端电场集中,尖端部位反应速度比其他部位快,反应一段时间后,钨丝有形成“尖锥”状的趋势。随着反应的进行,钨丝反应生成的在电极周围逐渐聚集,同时逐渐向溶液各方向扩散。当扩散的速度小于产生的速度时,便聚集成一定厚度包裹在电极周围,称为扩散层。同时,扩散层由于重力的作用沿着电极以一定速度往下流,实验过程中可清晰地看到这一过程。扩散层会增加溶液的电阻值,阻碍OH-到达钨丝电极参与反应,降低反应速度。由于扩散层沿着电极侧面往下沉,每一个截面产生的慢慢汇流,电极上部的扩散层相对下部薄,造成上部的反应速度相对下部快的结果。当电流的阻碍作用超过电极尖部电场集中的作用时,电极上部比下部加工快,这样电极又有了上小下大的“纺锤”状结构趋势[3]。

通过控制调整影响成形的加工参数,如电压、极间间隙、电源类型、脉宽等,实现“尖锥”状和“纺锤”状趋势相对平衡的加工状态,得到圆柱形的电极。

1.2 理论分析与建模

电极加工的影响因素较多,如电源、电解液浓度、温度、工件材料、加工时间、浸入深度等。其中,工件材料是固定的,电解液浓度、温度变化较小,在同一组实验中可认为是不变的。电源、加工时间、浸入深度是较易控制的因素。

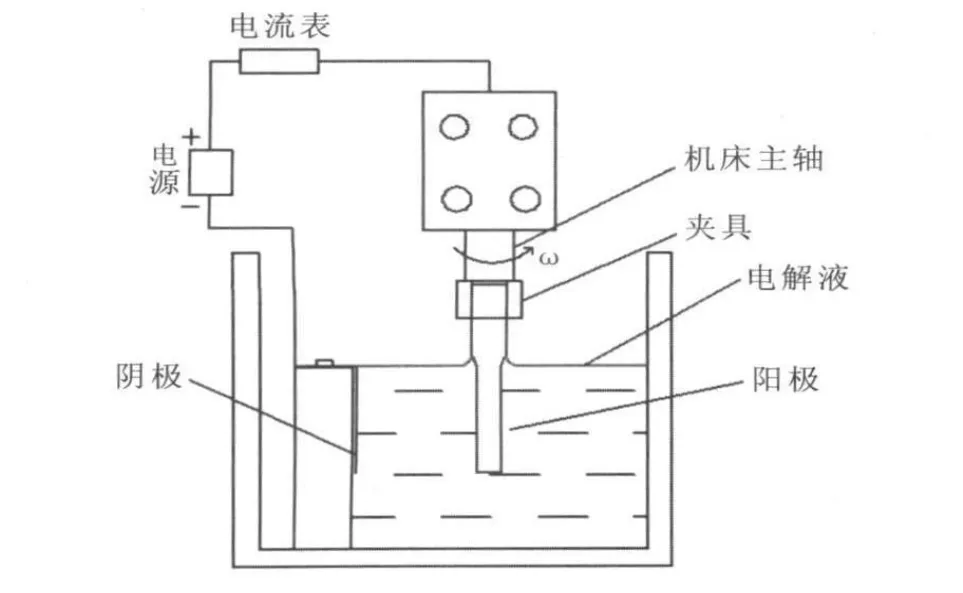

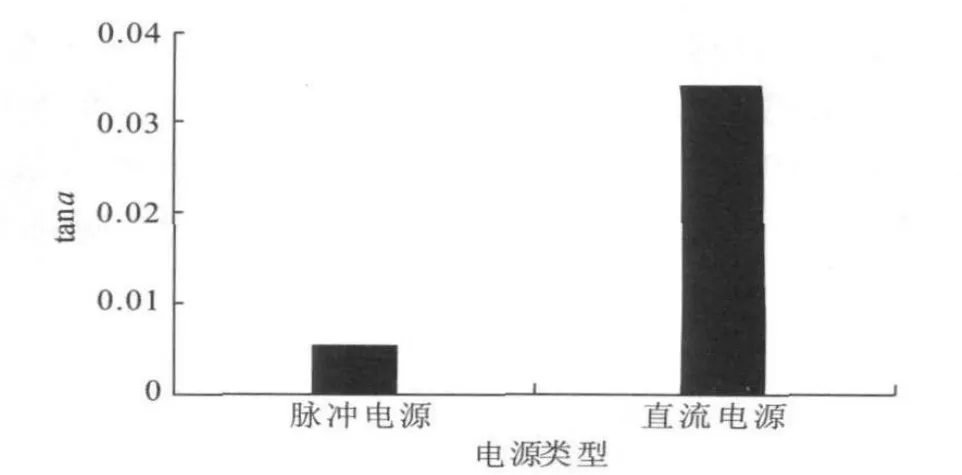

假设电极在加工初期为圆柱形结构(图2),Δ为电极间隙,h为电极浸入深度,r为电极半径。因为r≪Δ,所以加工间隙用 Δ近似代替,不改变间隙,不考虑因材料蚀除对间隙的影响。电极蚀除速度表达式为:

式中:va为电极蚀除速度;η为电流效率;ω为体积电化学当量;κ为溶液电导率;t为电流加工时间;UR为间隙电解液中的电压降。

图2 电极加工尺寸

电流效率η与溶液本身的特性、温度和浓度有关。电极加工实验采用NaOH溶液,此类无机碱性溶液的电流效率随温度的变化非常小[5],可忽略其对电解加工的影响。体积电化学当量 ω由材料确定,也是不变量。

溶液电导率κ和电流效率相似,与溶液的本身特性、温度和浓度有关。但实际上,由于加工过程中电解产物形成扩散层,对溶液电导率产生一定的影响,包围在电极周围的扩散层形状见图3。

图3 电极周围的扩散层

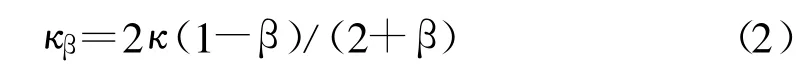

电解液的实际电导率随着电解产物所占体积的增加大致呈线性减小趋势,其近似公式为[8]:

式中:κβ为电解液和电解产物混合物的电导率;κ为电解液的电导率;β为电解产物H2和Fe(OH)3在电解液混合物中所占的体积比。

在电极加工实验中,因为扩散层阻碍了周围溶液中的OH-离子到达钨丝表面参加反应,钨丝的反应速度与扩散层厚度成近似反比[4]。用 β来表示扩散层在溶液中的体积比,那么,式(2)在电极加工实验中同样适用。显然,扩散层的体积比β和深度Z 有关,即:

综上所述,电极加工实验中产生“尖锥”状与“纺锤”状的根本原因是,由于浸入电解液参与反应的电极在不同深度有着不同的蚀除速度。可通过改变电源性质、电压、浸入深度来缩小扩散层随深度的变化范围,从而改善电极加工时上下蚀除速度不均匀的现象。

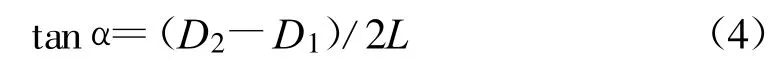

图4是通过电解加工的电极成形示意图。其中,D1和D2分别为电极上部和下部的直径,L为电极的长度,α为电极的锥度。锥度 α的正弦值计算公式为:

若tanα为负值时,D2<D1,电极呈上大下小状,为“尖锥”形;若 tanα为正值时,D2>D1,电极呈上小下大状,为“纺锤”形;tanα越接近于0,电极越接近圆柱状。因此也可通过计算 α的正弦值来判定电极成形的效果。

图4 电极成形示意图

在加工过程中,电极被装夹在铣床主轴上,可绕主轴作旋转运动。若电极不旋转而静止在电解液中,那么电极靠近阴极的那一侧会因为加工间隙较小而接受较强的腐蚀作用,电极将变成偏心状。若电极采用高速旋转方式,由于高速旋转产生的离心力,WO2-4会被离心力甩出,这样就不能对电极下部起到保护作用,电极将会变成“尖锥形”。因此,考虑到需要保证电极的圆柱状,宜使电极作低速旋转。实验采用质量分数20%的NaOH作为电解液,钨丝作为待加工电极。

2 工艺参数对电极成形的影响

2.1 电源性质的影响

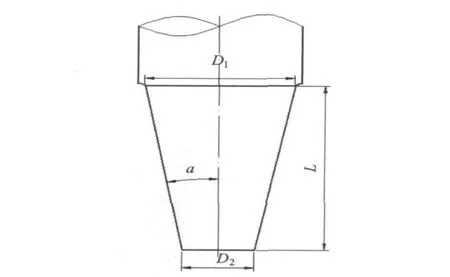

近年来,脉冲电源在电解加工中的应用是研究热点之一。由于脉冲电源具有改善极间流场理化特性的特点,在微细电解加工中越来越受到重视。实验分别采用频率100 kHz、占空比0.5、电压4V的脉冲电源和电压4 V的直流电源进行了微细电极的成形对比,电极浸入深度4mm,实验结果见图5。

图5 电源类型对电极锥度的影响

由于使用了占空比为0.5的脉冲电源,单位时间内对电极的加工时间为直流电源的一半,扩散层的产生也因此降低了一半。根据前文的分析,在不同深度的电极周围扩散层厚度相差越小,腐蚀速度相差也越小。因此,虽然脉冲电源的使用依然存在着扩散层的厚度差,但相比直流电源已明显减小。再加上电极尖部的电场集中作用,使电极上下的腐蚀速度达到近似平衡的一个状态。因此使用脉冲电源后的电极成形状态较接近理想的圆柱状。

2.2 电压大小的影响

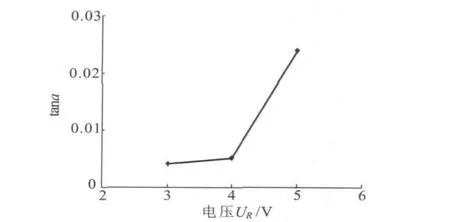

电解加工中,电压的大小是影响材料腐蚀速度的决定性因素。当电压太小时,没有达到钨丝的分解电压,钨丝电极基本没有溶解;当电压过大时,会使电极上下的扩散层厚度相差很大,对加工圆柱状电极不利。因此采用较小的电压进行对比实验。图6是分别采用电压3、4、5V 、频率100 kHz、占空比0.5的脉冲电源时得到的实验结果。

图6 电压大小对电极锥度的影响

从图中可看出,随着电压的增大,电极“上小下大”的趋势越来越明显。这是由于电压增大导致电极溶解速度加快,形成的扩散层离子厚度随着电极深度的增加变得越来越厚。下端的电极受到扩散层的保护,腐蚀速度较慢,这一规律符合理论分析的结果。

2.3 占空比的影响

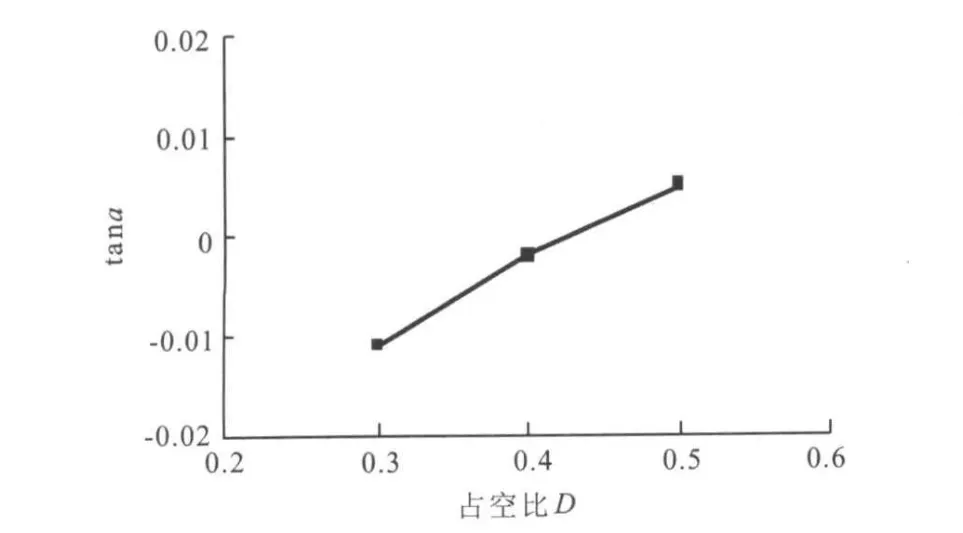

占空比是脉冲电源的一个重要参数,它决定了电解加工中极间的充放电时间。在脉冲宽度时间内,电源对两极充电后产生电场,形成电解腐蚀的原动势能,克服双电层的反电势和溶液欧姆压降而建立起必要的极间电流场,确保达到所需的电流密度。在脉冲间隔时间内,溶解产生的离子向周围溶液扩散,脉间时间越长,离子扩散越多。实验结果见图7。

图7 占空比对电极锥度的影响

分别采用占空比为0.3、0.4、0.5的脉冲电源进行实验,浸入深度4mm,电压4 V。从图中可看出,占空比为0.3和0.4时,tanα<0,电极为上大下小的“尖锥状”。这是由于占空比太小,腐蚀产物形成的扩散层离子太少,而扩散的时间相对较长。扩散层厚度的减小减弱了对电极下部的保护作用,因而电极形成了“尖锥状”。

2.4 浸入深度的影响

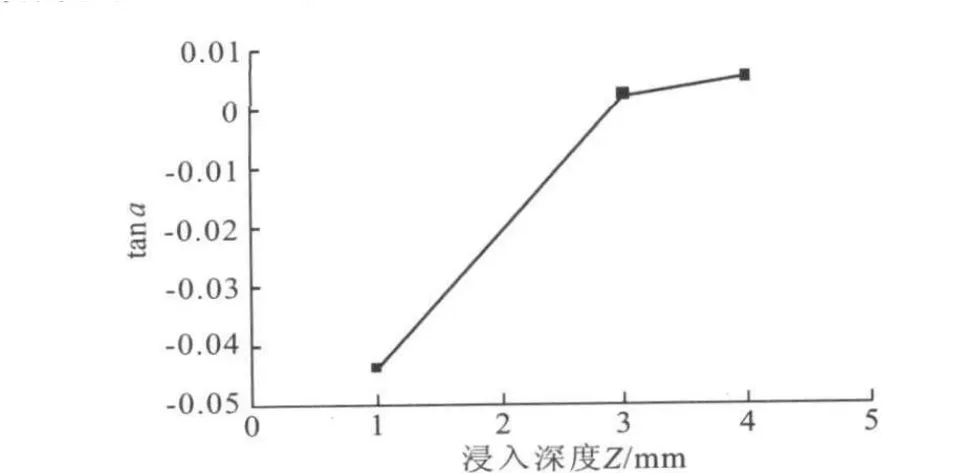

由前文理论分析可知,随着浸入深度变浅,电极上下部分扩散层的厚度差会越来越小。电极下部没有受到扩散层离子充分保护,腐蚀速度比电极上部快。图8是采用频率100 kHz、占空比0.5、电压4 V的脉冲电源分别对浸入深度为4、3、1mm的电极进行成形实验。实验结果与理论分析一致。

图8 浸入深度对电极锥度的影响

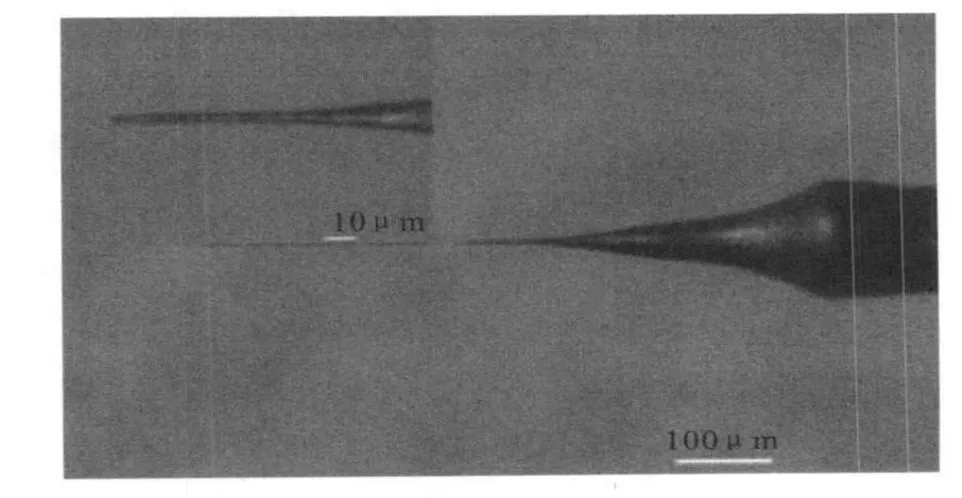

由以上对比实验可知,采用电解加工法加工微细电极时,不同深度适宜采用不同的加工参数。当电极浸入较深时,宜采用脉冲电源、较低的电压及较低的占空比,以降低电极上下的扩散层厚度差;当电极浸入较浅时,宜采用较高电压和占空比的脉冲电源或直流电源,用以增加扩散层厚度,保护电极的下部。图9是采用电压1.8 V的直流电源加工得到的电极,前端部分长度约 60μm,直径 5μm,形状为圆柱体。

图9 用1.8 V电压的直流电源加工所得电极图

3 微细电极在电解实验定域性研究中的应用

为了验证电极的使用性能,进行了微细电解钻孔实验,钻孔实验的原理图见图10,工具电极接电源负极,工件电极接电源正极。

图10 钻孔实验原理图

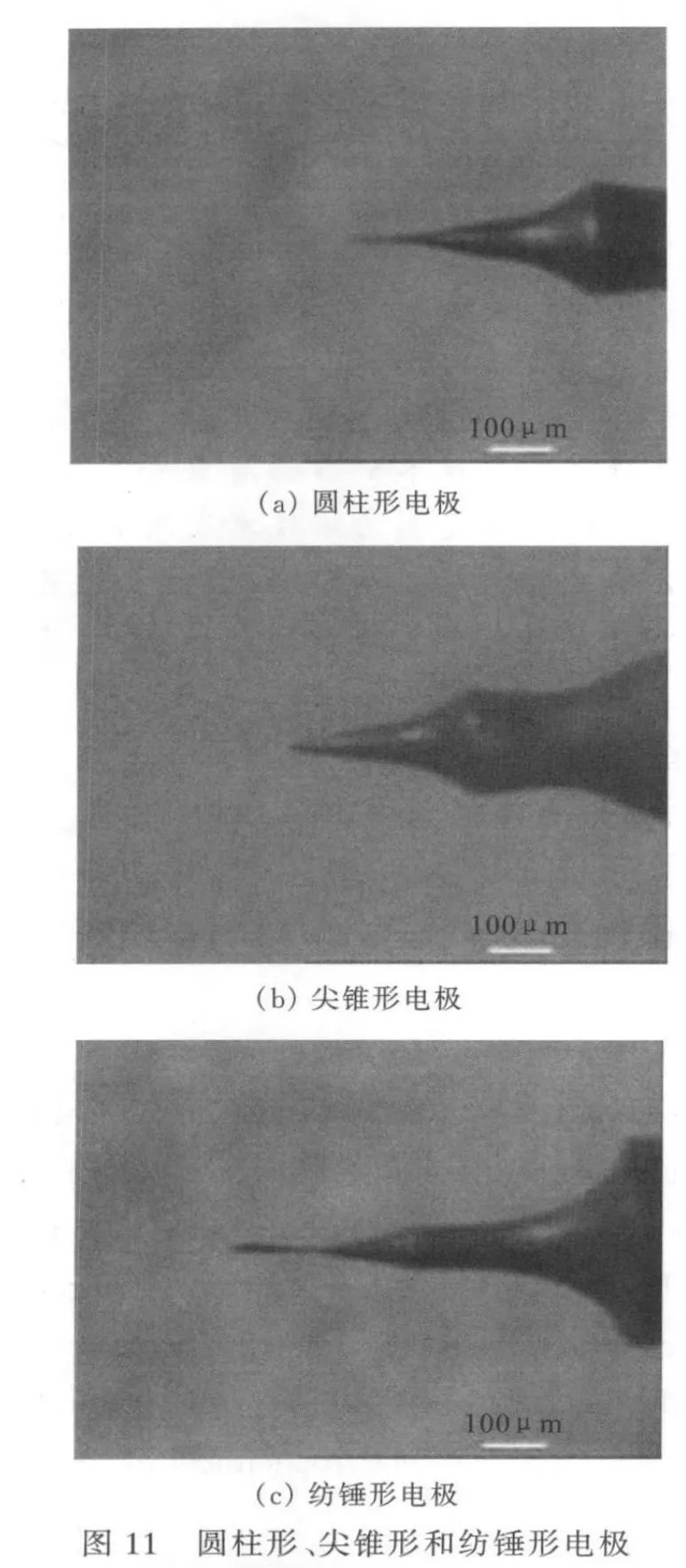

分别采用圆柱形、尖锥形及纺锤形电极进行钻孔实验(图11),三者的尖部直径尺寸均为5μm。电源参数为:脉冲电源,频率1MHz,占空比0.5,电压6 V。电解液采用质量分数4%的氯酸钠溶液。阳极为不锈钢板,加工间隙 8μm,加工时间同为7 min。采用冲液加工,以便把氢气、金属氢氧化物等电解产物携离,并把加工区的大量热能带走。

钻孔实验后,纺锤形电极发生了弯曲变形。这是由于纺锤形电极直径最细的部位强度较低,在使用过程中稍有触碰或受电解液的冲击作用等,都会对电极造成破坏,因此使用寿命不高。

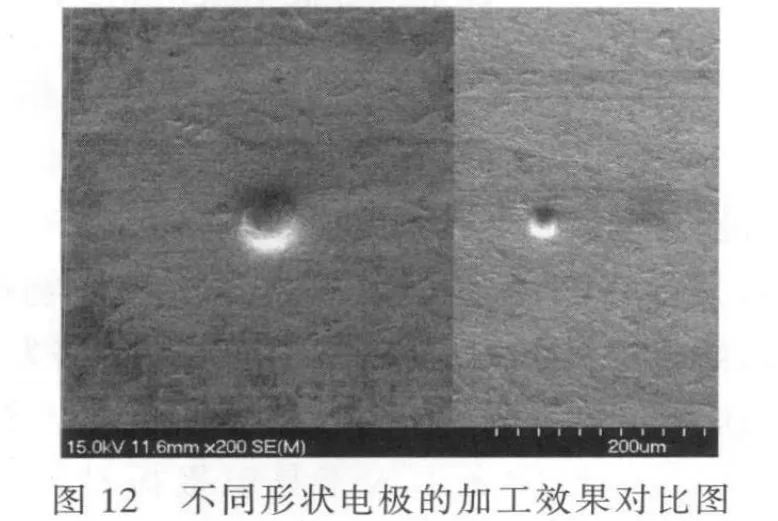

图12分别是用圆柱形和尖锥形电极加工的小孔。可看出,同样使用尖部直径5μm的电极,圆柱形电极加工的微细孔的孔径小于使用尖锥形电极加工的微细孔。这是因为在加工过程中,加工电压在尖锥形电极与工件电极之间产生的加工电场较强,单位时间内受到的腐蚀作用也较强。显然,这对钻孔效果的定域性是不利的。因此,在电极尖部尺寸相同的条件下,应选择圆柱形电极。

4 结论

(1)通过理论公式分析,得到了影响电极成形的理论因素,并探讨了加工电压、电源类型、脉冲电源占空比、电极浸入深度对电极成形的影响。

(2)通过电极加工对比实验验证了理论分析的正确性。

(3)通过钻孔实验证明了电极形状对微细电解加工质量的重要性。圆柱形电极更适用于钻孔加工。

[1]Fan Z W,Hourng L W,Wang C Y.Fabrication of tungsten microelectrodes using pulsed electrochemical machining[J].Precision Engineering,2010,34(3):489-496.

[2]Choi S H,Ryu S H,Choi D K,et al.Fabrication of WC micro-shaft by using electrochemical etching[J].The International Journal of AdvancedManufacturing Technology,2007,31(7-8):682-687.

[3]王明环,朱荻,张朝阳.电化学腐蚀法加工微圆柱体[J].机械工程学报,2006,42(6):128-132.

[4]王明环,彭伟.电化学加工法制备微细工具电极试验研究[J].兵工学报,2010,31(1):74-78.

[5]刘德斌,邱龙会,付智兵.超细钨丝的电解腐蚀制备及其性能表征[J].强激光与粒子柬,2006,18(3):521-524.

[6]马晓宇,李勇,吕善进,等.加工间隙内电解产物对微细电解加工的影响分析[J].电加工与模具,2008(6):31-35.

[7]应人龙,曾莉群,顾大强.微小孔加工技术综述[J].机床与液压,2008,3(6):144-147.

[8]王建业,徐家文.电解加工原理和应用[M].北京:国防工业出版社,2001.

[9]Fan Z W,Hourng L W.The analysis and investigation on the microelectrode fabrication by electrochemical machining[J].International Journal of Machine Tools&Manufacture,2009,49(7-8):659-666.

[10]Jo C H,Kim B H,Shin H S,et al.Micro electrochemical machining for complex internal micro features[J].CIRP Annals-Manufacturing Technology,2009,58(1):181-184.