闭式整体涡轮叶盘多轴联动电火花加工电极运动路径规划*

刘 晓,康小明,赵万生

(上海交通大学机械与动力工程学院,上海 200240)

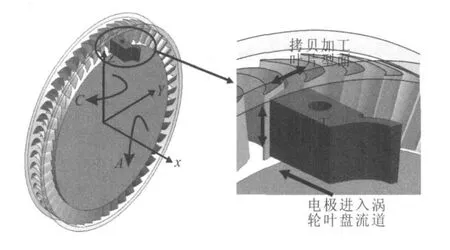

涡轮叶盘作为航空航天发动机的核心部件,直接关系到发动机系统的成败,是决定整机性能和维护成本的关键部件之一。传统涡轮叶盘的叶片通过榫卯结构与盘身连接,结构复杂,影响了整体的可靠性。从20世纪80年代开始,闭式整体涡轮叶盘逐渐进入航空航天发动机设计领域。由于增设了叶冠结构,且整个叶盘由同一块毛坯加工而成,使其具有可靠性高、系统效率优良、总体质量小等优点,并越来越多地应用于新一代航空航天发动机。CFM国际公司研制的CFM 56航空涡扇发动机、新一代LEAP-X航空涡扇发动机及欧洲航天局Ariane-5型火箭的Vulcain液氢液氧发动机均采用了闭式整体涡轮叶盘结构[1]。图1是2种典型的闭式整体涡轮叶盘类零件:轴流式涡轮叶盘和离心式叶轮。

半封闭、弯扭的流道给闭式整体涡轮叶盘的加工带来了一系列难题。多轴数控铣削加工由于受刀具可达性与切削振动的影响,限制了其在闭式整体涡轮叶盘加工中的应用。目前该类零件的主流加工方法为多轴联动电火花加工,其原理是对充满涡轮叶盘流道的原型电极进行尺寸缩减,以获得成形电极;成形电极沿着一条复杂的运动路径无干涉地进入涡轮叶盘流道后,拷贝放电加工获得叶片型面[2]。在缩减电极尺寸与获得成形电极运动空间的同时,会降低电极使用寿命。由此可见,在电极尺寸尽可能饱满的前提下,如何获得一条无干涉、优化的电极运动路径是加工的关键问题。

图1 闭式整体涡轮叶盘类零件

众多研究人员对闭式整体涡轮叶盘电火花加工中的电极路径规划进行了研究。吴湘[3]等提出了电极与叶片间接近系数的概念,用于判断电极与涡轮叶盘间的干涉情况;李刚[4]等提出了沿“主运动轴”搜索电极运动路径的方法,对闭式整体涡轮叶盘电火花加工CAM系统进行了研究。本文提出了一种新的电极运动路径规划方法,使电极尽量沿涡轮叶盘流道中心曲线运动,实现电极运动路径的无干涉、优化搜索。

1 电极运动路径规划问题描述

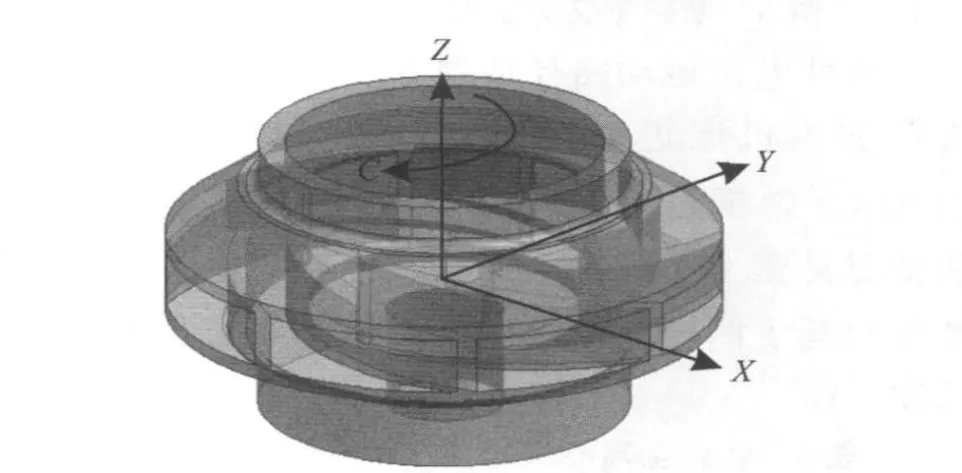

闭式整体涡轮叶盘多轴联动电火花加工所使用的设备一般拥有四轴或四轴以上的加工自由度。成形电极需要无干涉地沿着一条复杂的路径进入涡轮叶盘流道,拷贝放电加工叶片、轮毂及叶冠型面(图2)。实际加工中,电极运动路径是通过电极沿X、Y、Z、C 4个自由度的运动及涡轮叶盘沿A轴自由度的运动实现的。简化起见,在电极运动路径规划中假设涡轮叶盘固定,其沿A轴方向的运动以电极沿A轴方向的反向运动代替实现。值得注意的是,电极运动路径的起点可有多种选择,而终点却是唯一的,即电极完全进入流道进行拷贝放电加工前的位置。实际上,电极从流道中无干涉抽出的轨迹的反向路径即为电极运动路径。

图2 闭式整体涡轮叶盘电火花加工示意图

实际加工经验表明,在电极运动过程中尽量保持电极位于流道中央,可使尺寸更饱满的电极获得无干涉的运动路径[5]。基于该状况,本文提出了一种新的电极运动路径规划方法:在电极在进入涡轮叶盘流道过程中,尽可能使其沿涡轮叶盘流道中心运动,以达到减少电极尺寸缩减量的目的。

2 电极运动路径规划

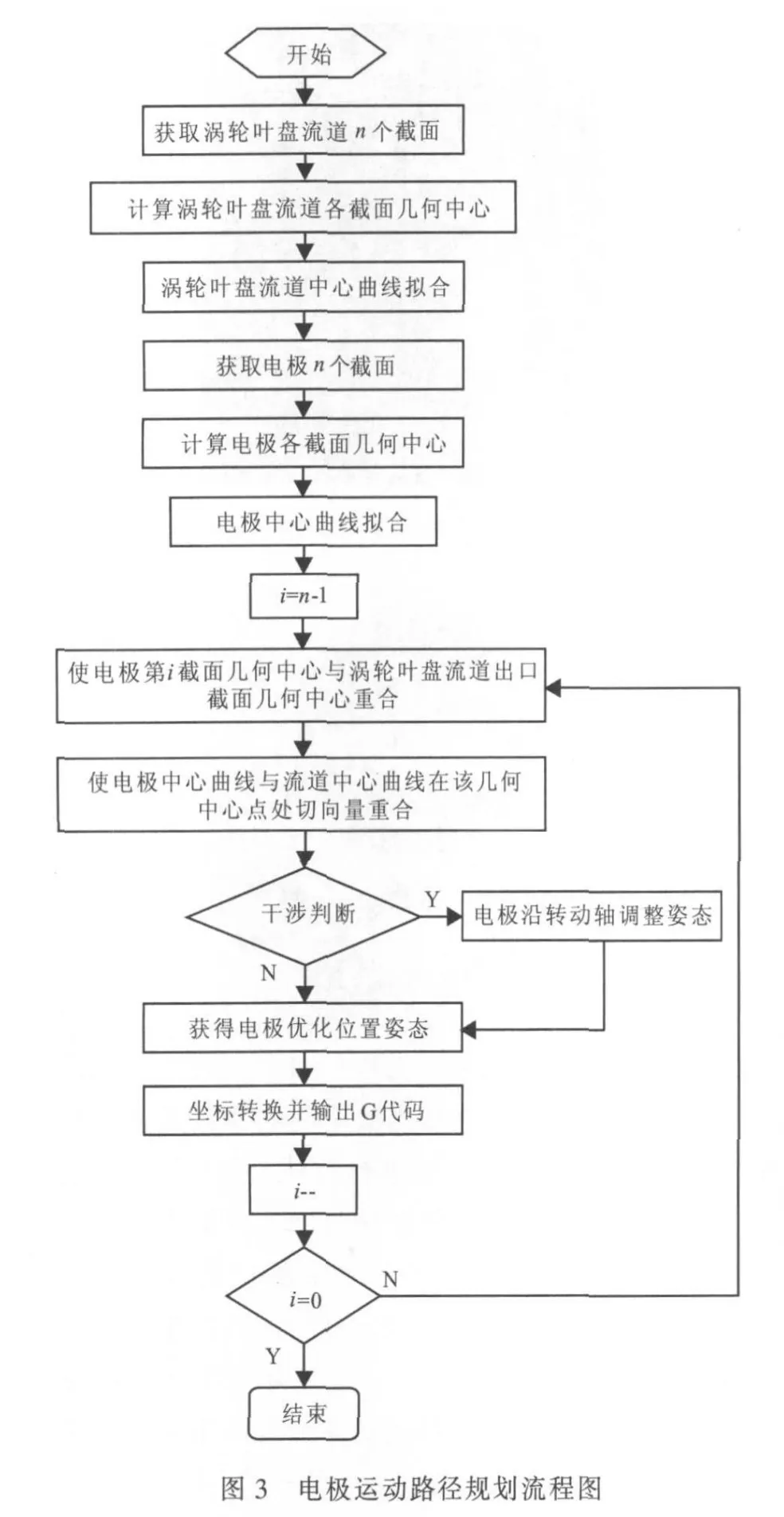

本文提出的电极运动路径规划方法,对电极运动过程中不同阶段的电极位置姿态进行优化。优化过程中使电极沿涡轮叶盘流道中心曲线运动,并相应调整电极姿态,在确保电极与叶片不发生干涉的前提下,使电极中心曲线与流道中心曲线在流道出口截面几何中心处尽量保持切向量重合,以获得电极最佳位置姿态。通过对电极最佳位置姿态数据进行后处理,输出可直接用于实际加工的G代码。该方法适用于离心式和轴流式闭式整体涡轮叶盘电极运动路径规划。图3是该方法的流程。

对于流道各截面几何中心点 qi(i=0,1,…,n),利用3次非均匀有理B样条(NURBS)对其进行插值拟合,获得涡轮叶盘流道中心曲线,并可据此进一步获得涡轮叶盘流道几何中心曲线上任一点的切向量[6]。电极中心曲线及电极各截面几何中心处的切向量也可按相同方法求得。

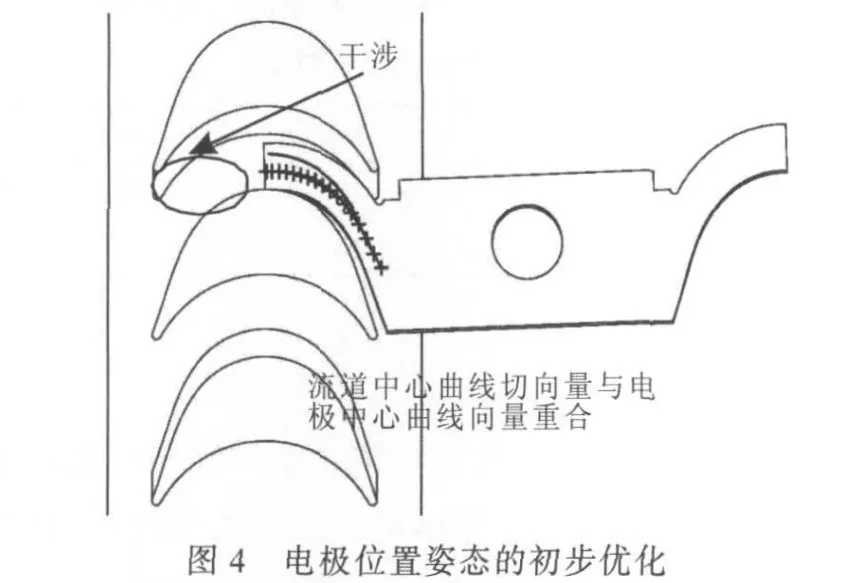

自电极进行拷贝放电加工前的位置开始,电极分步向涡轮叶盘流道出口方向运动。对于电极各截面几何中心点ei(i=0,1,…,n),在电极的第i步运动中,调整电极位置姿态,使电极第(n-i)截面几何中心点en-i与涡轮叶盘力流道出口截面几何中心点qn重合,且电极中心曲线与涡轮叶盘流道中心曲线在点en-i(qn)处的切向量相同。此时电极在第i步运动中位于一个理论上较好的姿态,但由于涡轮叶盘流道中心曲线曲率的变化,电极与涡轮叶盘可能在某些位置发生干涉(图4)。此时,需对电极姿态作进一步优化。

电极运动路径规划过程中需多次判别电极与涡轮叶盘间的干涉情况,可通过计算涡轮叶盘流道各面与电极各面间的最小距离进行判断。若最小距离等于0,则判断二者发生干涉;若最小距离大于0,则判断二者未发生干涉。

若电极与涡轮叶盘发生干涉,则需对电极姿态再次进行调整。图5是电极第 i步运动中电极位姿的再调整方法:按一定的步长,沿电极第i步运动中转动轴(A轴与C轴)运动方向的反方向调整电极位姿。电极每反向转动1个步长,即判断电极与涡轮叶盘间的干涉情况,记录该过程中首次不干涉时及再次发生干涉时的转动轴(A轴与C轴)的坐标值,并获取二者中间值,以此为优化的电极位置姿态。对获得的电极位置姿态数据进行后置处理,获得可直接用于加工的数控代码。

图5 电极最佳位置姿态的获得

3 试验验证

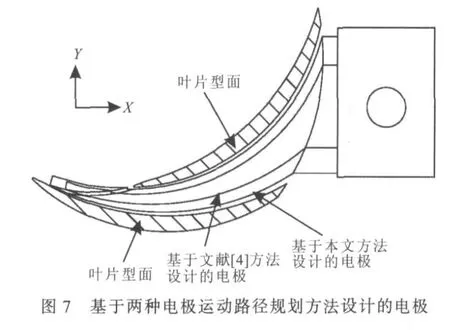

为了验证所提的电极运动路径规划方法的实用性与优越性,分别基于文献[4]与本文提出的电极运动路径规划方法,对某闭式整体离心涡轮泵叶轮进行了电极设计与电极运动路径规划,并进行了样件加工试验。

离心涡轮泵叶轮材质为钛合金Ti-6Al-4V,共计8个流道周向均布,流道呈进口处高而窄、出口处宽而低的特征(图6)。对原型电极作轴向及周向尺寸缩减获得成形电极,电极自泵叶轮流道出口处进入流道,沿C轴方向转动拷贝加工叶片型面。

图6 闭式整体涡轮泵叶轮三维模型

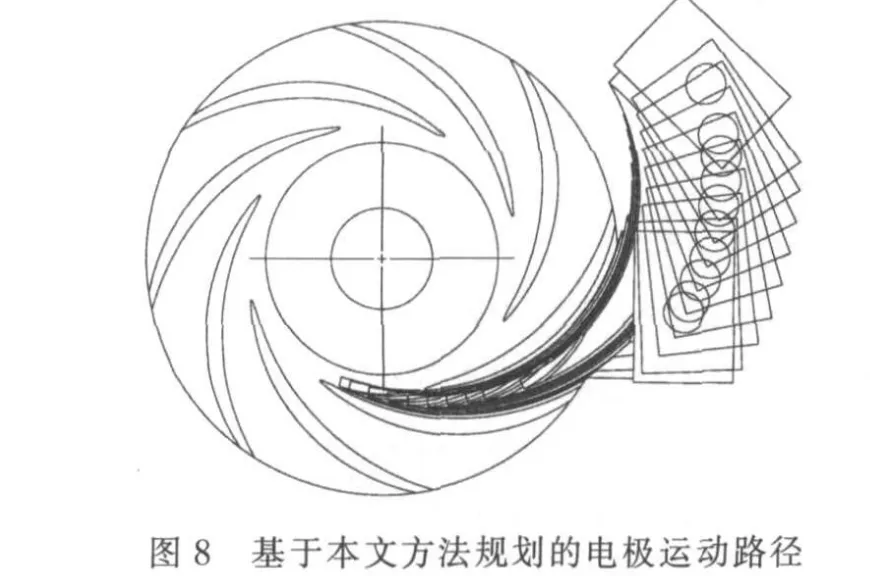

在使用文献[4]的方法规划电极运动路径时,过于优先考虑“主运动轴”方向的运动,即向流道出口方向的单轴运动(本例中为+X方向),会导致电极发生干涉后,在需要沿转动轴方向调整位姿的时候,电极多个方向均与涡轮泵叶轮发生干涉,即电极被“卡死”在流道中,显示路径规划失败。出现这种情况后,需对电极作进一步的尺寸缩减,才能成功获得电极运动路径。本文提出的电极路径规划方法,在路径规划的开始阶段并不一味地要求电极向流道出口方向运动,而是基于流道中心线,在电极每个运动步长内寻求获得电极最佳位姿,从而在最大程度上避免了上述情况的发生。图7是基于两种电极路径规划方法设计的成形电极,图8是由本文提出的规划方法获得的电极运动路径。从中可见,基于本文提出的方法设计的电极在尺寸上较文献[4]方法设计的电极更饱满。

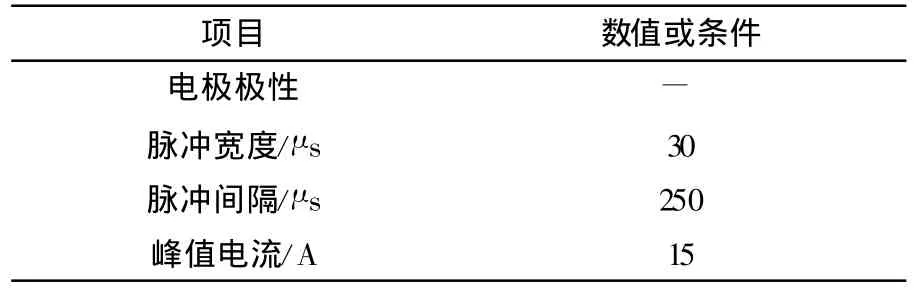

两种电极运动路径规划方法对比试验均使用电火花加工机床进行,使用的电极材料均为 POCO EDM-C3渗铜石墨,加工参数完全一致,见表1。试验情况见图9,加工完成的钛合金闭式整体涡轮泵叶轮与基于两种电极运动路径规划方法设计的电极见图10。

表1 钛合金离心涡轮泵叶轮电火花加工参数

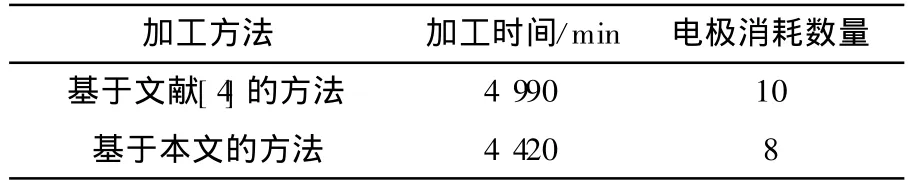

验证试验主要通过加工效率与电极消耗量对两种电极运动路径规划方法进行对比,基于两种方法加工一个完整涡轮泵叶轮所用时间与电极消耗量的对比情况见表2。可见,基于本文提出的方法进行的加工试验较基于文献[4]提出的方法,其整体加工效率提高了11.42%,电极消耗量降低了20%,充分体现了本文提出的电极运动路径规划方法在加工效率与成本上的整体优势。

表2 基于两种方法加工涡轮泵叶轮的效率及电极消耗量对比

4 结论

多轴联动电火花加工是闭式整体涡轮叶盘的主流加工方法,在电极尺寸尽可能饱满的前提下,获得一条无干涉、优化的电极运动路径是加工的关键。本文提出了一种电极运动路径规划方法,对运动过程中的电极进行位置姿态优化,在确保电极与涡轮叶盘不发生干涉的前提下,使电极中心曲线与涡轮叶盘流道中心曲线在流道出口截面几何中心处尽量保持切向量重合,以获得电极最佳位置姿态。以某闭式整体涡轮泵叶轮为对象,基于本文提出的电极运动路径规划方法对其进行了加工试验,结果也充分证明了该方法在加工效率与成本上的整体优势。

[1]Trollheden S,Bergenlid B,Palmnas U,et al.Turbopump turbines developed by Volvo[R].40th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit,Fort Lauderdale,Florida,2004.

[2]刘晓,康小明,赵万生.带叶冠整体式涡轮盘的多轴联动数控电火花加工[J].航空制造技术,2009(2):100-102.

[3]Wu Xiang,Zhao Wansheng,Du R.Tool path generation for machining shrouded turbine blisk[C]//ASME International Mechanical Engineering Congress and Exposition.Anaheim,California,2004:795-802.

[4]Li Gang,Zhao Wansheng,Wang Zhenlong,et al.A special CAD/CAM software for electro-discharge machining of shrouded turbine blisks[J].Journal Shanghai University(English Edition),2007,11(1):74-78.

[5]吴湘.带冠整体涡轮叶盘电火花加工关键技术研究[D].哈尔滨:哈尔滨工业大学,2003.

[6]施法中.计算机辅助几何设计与非均匀有理B样条[M].北京:高等教育出版社,2001.