放电诱导可控烧蚀高效加工典型工艺方法*

刘志东

(南京航空航天大学机电学院,江苏 南京 210016)

在机械加工领域,金属切削方式目前仍是加工的主要手段。随着科技的进步和发展,新材料、新结构层出不穷,特别是大型、薄壁、复杂、整体构件的钛合金、高温合金、高强度钢在航空航天等领域的广泛应用[1-3],采用传统的金属切削方法已愈加困难,该矛盾必将随着新材料、新结构的不断涌现而更加突出,且已呈现出加工手段严重滞后于新材料、新结构发展的趋势[4]。据中国机床工具工业协会统计,2008年仅航空航天企业消耗刀具就达20亿元,其中80%是进口刀具[5]。企业大批量采用进口刀具,不仅费用高昂,更重要的是进口受限所引发的战略隐患。与此同时,船舶制造、海洋工程、发电设备生产中重型或超大型零件的加工,因受制于设备行程、刚性制约也愈发困难。

电火花加工作为一种特种加工方法,自20世纪40年代以来发展极为迅速,已广泛应用于机械、纺织、汽车、模具制造等行业[6]。电火花加工材料的蚀除是利用电、热能而不通过机械能实现的,因此可加工任何硬、脆、韧、软及高熔点的导电材料,且专长于难加工材料、复杂型面及薄壁件的加工。由于加工过程不承受宏观的切削力,对设备刚性要求可适当降低,甚至可采用小型设备在大型构件上移动的方式加工,大大减小了设备的尺寸[7-8]。然而,电火花加工蚀除材料的能量主要来源于脉冲电源,受脉冲电源能量输出、加工表面质量和精度要求、电极损耗等因素的制约,该加工方法与传统金属切削加工相比效率较低。

1 放电诱导可控烧蚀高效加工原理

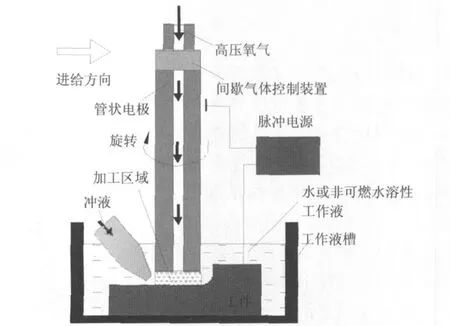

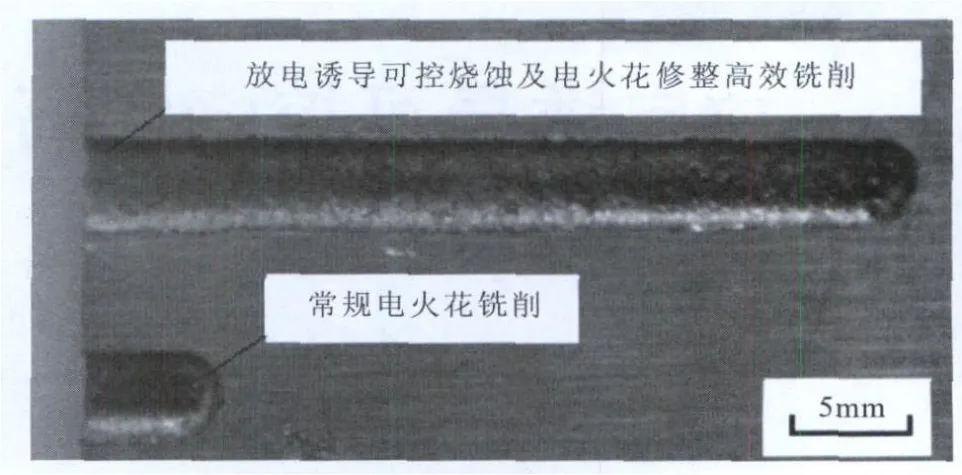

本文提出一种“放电诱导可控烧蚀高效加工”模式,该模式与目前的加工方法有许多组合方式,其中应用于电火花铣削加工的原理见图1。在常规电火花铣削过程中,向加工区域间歇性通入氧气,使加工处于放电诱导可控烧蚀与常规电火花加工交替进行状态。该过程实现的本质在于利用电火花放电诱导氧气与金属(钛合金、铁基合金等)在通氧阶段产生可控烧蚀以蚀除表面大量金属材料(根据初步估算,同时间段内金属燃烧的热量比电火花加工脉冲电源输出的能量高4个数量级以上),显著提高蚀除效率;而在氧气关闭阶段,则通过电火花加工对已燃烧表面进行质量及精度修整。因此,该方法与传统电火花铣削相比可获得很高的蚀除加工效率,甚至获得更优异的表面质量。对钛合金TC4的初步实验结果表明,当采用传统电火花脉冲电源及伺服控制系统,相同时间内“放电诱导可控烧蚀及电火花铣削”较传统电火花铣削加工效率高10倍以上,且加工表面质量相当,对比照片见图2。

图1 放电诱导可控烧蚀及电火花修整铣削原理图

图2 两种铣削模式加工对比

前期研究结果表明该模式具有以下特点:①缓解了难加工材料切削难度高与电火花加工效率低之间的矛盾,尤其适合钛合金、高温合金、高强度钢等难切削材料的加工;②该加工模式宏观上仍属于无切削力加工方式,适合复杂型面、薄壁件及大型零件的加工,对设备刚性要求可适当降低;③由于电火花加工只起诱导燃烧及表面修整的作用,在加工中所占比重较小,且电极受到气体冷却作用,损耗较低,加工精度及表面质量易得到保障;④采用了非可燃性工作液,避免了常规电火花加工中产生有害气体的污染及火灾隐患等问题,具有绿色制造的优点。

该加工模式还可通过电极与工件相对位置及运动形式的变换,形成包括车、铣、刨、磨、钻及成形加工等新型加工方法,是对机械加工方法的重要补充。下面结合具体的工艺要求,介绍放电诱导可控烧蚀高效加工在电火花铣削、电解铣削、机械切削、绝缘体加工等典型工艺方法上的应用。

2 放电诱导可控烧蚀高效加工方法

2.1 放电诱导可控烧蚀及电火花修整

该方法获得的专利有:ZL 201010545526.X;ZL 201010544351.0。

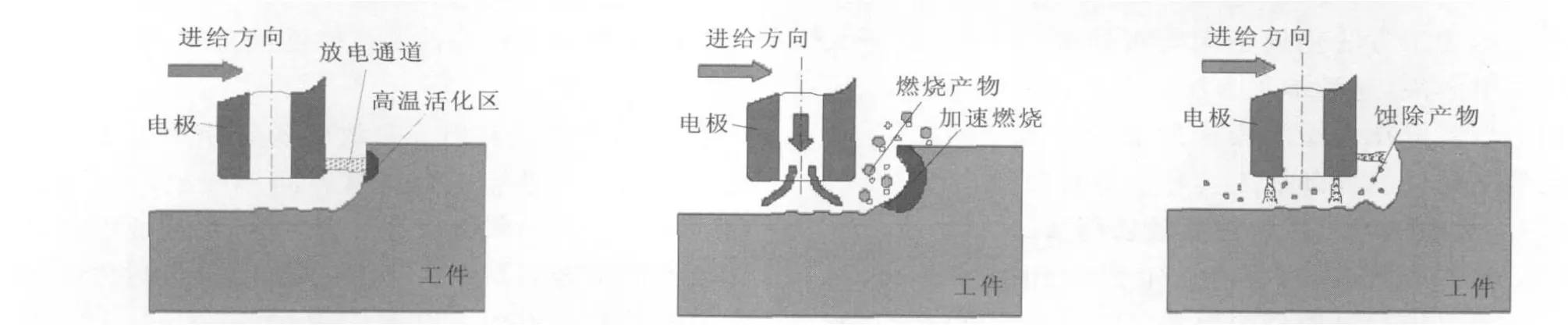

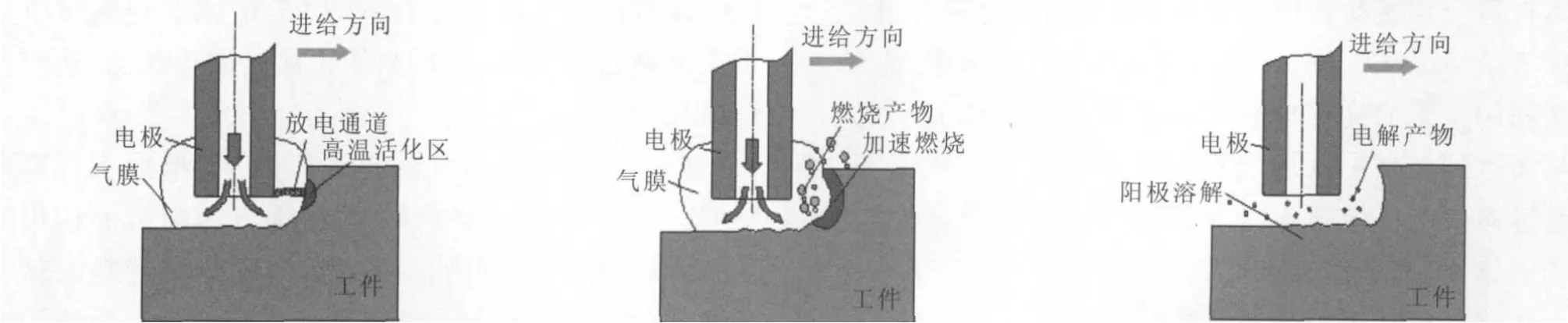

为了提高加工效率并获得较好的加工精度及表面质量,从控制氧气燃烧入手,在电火花放电的诱导下,首先使氧气与金属材料(钛合金、铁基合金等)发生燃烧,释放出大量的热量,高效蚀除工件材料,并通过控制氧气通入时间,形成间歇烧蚀;其次在停止燃烧阶段仍然进行常规电火花加工,对加工表面进行质量及精度的修整。初步研究该过程分为3个主要阶段(图3)。

图3 放电诱导可控烧蚀及电火花修整加工步骤

图3a是通氧初期及放电引燃阶段,电极与工件发生常规火花放电,产生高温活化区。图3b是通氧持续阶段,活化区与氧气发生反应,释放出大量热量,形成烧蚀产物,加工以燃烧为主,并在冲液作用下形成高效蚀除。图3c是氧气关闭阶段,由于该阶段没有氧气,处于工作介质及冲液环境中,为常规的电火花加工,可采用精参数对工件进行表面修整,保障加工表面的质量与精度,并减少电极损耗。重复上述过程,直至加工结束。

该加工模式与以往电火花加工的显著差异在于:利用了金属材料与氧气可控燃烧产生的巨大热量作为材料蚀除的主要能量,而电火花放电的作用主要体现在起始的电火花引燃和后面氧气关闭阶段对工件表面质量和精度的修整,因此可极大地提高蚀除效率;同时也可采用小能量进行电火花修整,以获得高质量和高精度的加工表面,且在宏观上仍属于无切削力加工。该加工的实现可通过两套高频脉冲电源进行,一套为引燃电源,主要进行极间的放电引燃作用,采用较高的脉冲能量,通过几个或几十个脉冲使工件表面产生气化蚀除,达到引燃目的;另一套脉冲电源主要进行电火花表面修整工作,通过极间能量的匹配计算,只要能达到修复烧蚀表面的作用即可。这样的设计可减少在整个加工过程中电火花放电的比例,从而极大降低了电极的损耗,加上极间在烧蚀过程中的电极反镀效应,甚至可做到无损耗加工,从而解决电火花铣削电极损耗需实时补偿的难题,同时可在大幅度提高蚀除效率的同时,获得优质的修整表面及精度。

2.2 放电诱导可控烧蚀及电解修整

该方法获得的专利有:ZL 201110111842.0。

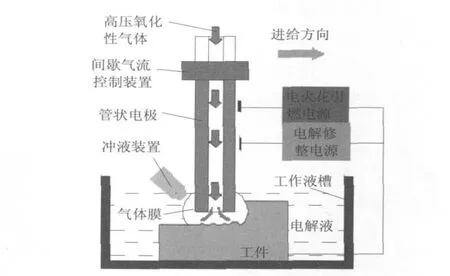

由于电火花加工表面存在残余拉应力和变质层等,因此可先通过可控烧蚀方式快速蚀除加工材料,然后通过电解加工修整表面,在提高蚀除效率的同时,消除加工表面的残余应力和变质层。由此提出放电诱导可控烧蚀及电解修整高效加工的方法,其加工原理见图4。

图4 放电诱导可控烧蚀及电解修整铣削原理图

加工以电解液作为工作介质,将待加工工件和电火花加工的工具电极一端浸没在工作介质中,向加工区域间歇性通入气体,并在待加工工件和工具电极间形成气膜;在电火花引燃电源作用下,待加工工件和工具电极之间产生电火花放电,在有氧气输入的情况下,加工工件表面产生引燃作用,并发生氧化放热反应,形成高效烧蚀;气体关闭阶段,在电解电源的作用下,对烧蚀表面进行电解加工及表面修整;轮换开启电火花引燃脉冲电源与电解蚀除电源,并移动工具电极直至加工结束,加工过程见图5。

图5 放电诱导可控燃烧及电解修整加工步骤

本加工方法仍属于无宏观切削力加工,由于采用了电解液,这种加工方法适合于在海水环境中,采用小型装置在大型海洋构件上进行运动的加工,对大型结构件的局部加工具有重要的意义。

2.3 放电诱导可控烧蚀高效切削加工

该方法获得的专利有:ZL 201110192863.X。

放电诱导可控烧蚀高效加工的原理可应用在难加工金属材料的车、铣、刨、磨、钻等各种传统切削加工形式上。下面通过最典型的磨削、铣削来说明上述应用。

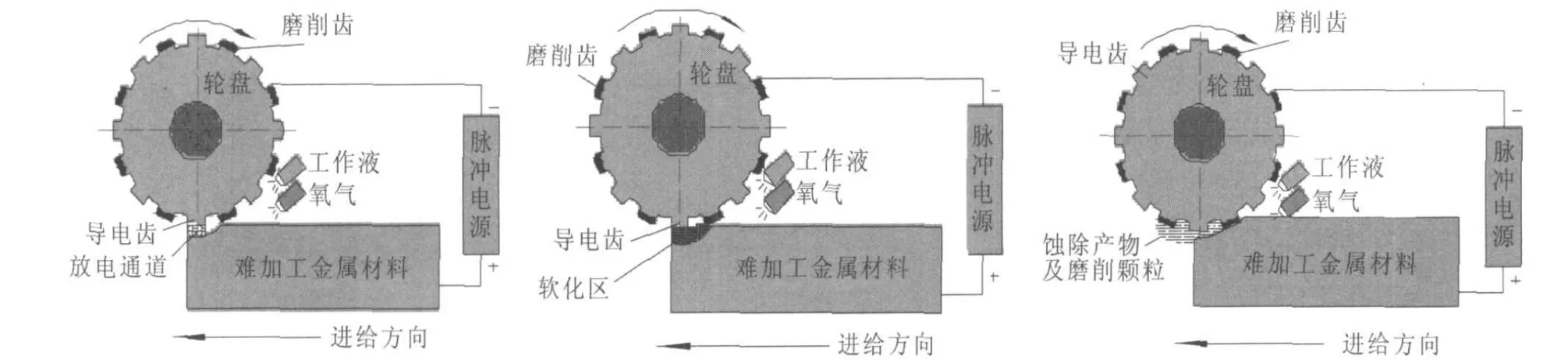

2.3.1 磨削加工

导电砂轮轮盘与难加工金属材料分别接脉冲电源的两极,采用水溶性工作液作为液体工作介质,高压氧气周围由工作液包围,直接利用导电砂轮轮盘的高速旋转运动使烧蚀区域强迫转移,从而达到在加工区域实现间歇性气流供气的效果,通过向加工区域喷射工作液以压迫可燃气体,强化烧蚀作用,并加速加工产物的排出。

放电诱导可控烧蚀及高效磨削加工从微观上可分为3个过程:

(1)图6a是在电火花放电诱导作用下,导电砂轮的导电齿与难加工金属材料间形成放电通道,少量难加工金属材料被火花放电蚀除,形成放电凹坑,凹坑及附近金属材料由于温度较高,形成活化区,表面材料达到燃点温度以上。

(2)图6b是活化区材料在氧气(或其他可燃气体)的作用下,发生剧烈的烧蚀反应,使活化区进一步扩大,同时释放出大量的热量,并作用于难加工金属材料加工区域基体,使其加热至软化甚至熔化状态,从而形成软化区。

(3)图6c是在氧气的持续作用下,难加工金属材料的软化区进一步扩大,在砂轮磨削齿及磨粒的作用下,仅需很小的磨削力便可将难加工金属材料的软化区磨削去除。重复上述过程并进行进给及轨迹控制直至加工结束,完成加工形状及精度的控制。

图6 放电诱导可控烧蚀及高效磨削加工步骤

该加工模式通过难加工金属材料自身的烧蚀、软化,最终用磨削的方式加工出金属表面,能保证获得较高的加工表面质量与形状精度。由于磨削力大幅度降低,可实现难加工金属材料的高效磨削,甚至可在普通磨床上实现缓进给高效磨削。

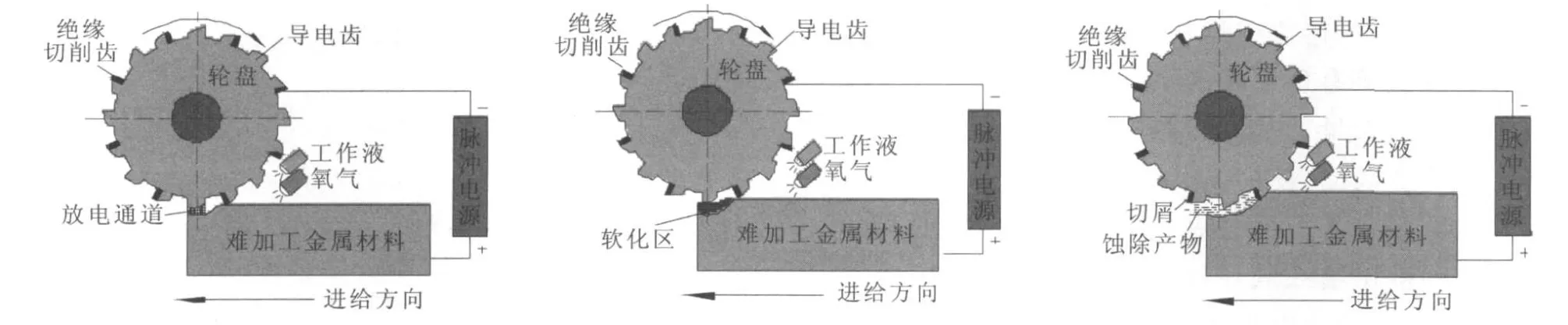

2.3.2 铣削加工

导电齿与绝缘切削齿组合成的铣刀和难加工金属材料分别接脉冲电源的两极,采用水溶性工作液作为液体工作介质,高压氧气周围由工作液包围,直接利用铣刀的高速旋转运动使烧蚀区域强迫转移,从而达到在加工区域实现间歇性气流供气的效果,通过向加工区域喷射工作液以压迫可燃气体,强化烧蚀作用,并加速加工产物的排出。

放电诱导可控烧蚀及高效铣削加工从微观上也可分为3个过程:

(1)图7a是在电火花放电诱导作用下,铣刀上的导电齿与难加工金属材料间形成放电通道,少量难加工金属材料被火花放电蚀除,形成放电凹坑,凹坑及附近金属材料由于温度较高,形成活化区,表面材料达到燃点。

(2)图7b是活化区材料在由凹槽带入的氧气作用下,发生剧烈的烧蚀反应,使活化区进一步扩大,同时释放出大量的热量,并作用于难加工金属材料加工区域基体,使其加热至软化甚至熔化状态,从而形成软化区。

(3)图7c是在氧气的持续作用下,难加工金属材料的软化区进一步扩大,且在铣刀切削齿的作用下,仅需很小的切削力便可将难加工金属材料的软化区切削去除。重复上述过程并进行进给及轨迹控制直至加工结束,完成加工形状及精度的控制。

图7 放电诱导可控烧蚀及高效铣削加工步骤

该加工模式通过难加工金属材料自身的烧蚀、软化,最终用铣削的方式加工出金属表面,能保证获得较高的加工表面质量与形状精度。由于切削力大幅度降低,可实现难加工金属材料的高效切削。

2.4 非导电材料的放电诱导可控烧蚀磨削加工

该方法获得的专利有:ZL 201110041602.8。

放电诱导可控烧蚀的原理还可用于非导电工程陶瓷(包括Al2O3、ZrO2、Si3N4、SiC 等)的加工方面。非导电工程陶瓷具有强度高、硬度高、耐高温、耐磨损、耐腐蚀、非导电、热膨胀系数低等优良性能,日益广泛地应用于机械、电子、冶金、化工、石油地质钻探、航空航天及核工业等领域。现代工业对工程陶瓷构件的加工效率、表面质量和精度等要求越来越高,但现有的热压、烧结、真空热挤压等工艺仅能成形出几何形状较简单且精度较低的工程陶瓷构件,对于精度要求较高或形状较复杂的陶瓷构件,则必须进行后续加工。而多为共价键、离子键或其混合形式组成的晶体或粉末结构决定了工程陶瓷的硬脆性和难加工性。

目前对绝缘体的电火花加工主要有高压电火花加工、电解电火花加工及辅助电极法电火花加工等方法。这些加工方法实质上都是利用加工区域放电所产生的热能加热陶瓷表面,从而达到蚀除表面的目的。但由放电产生的热能是十分有限的,因此上述加工方法的加工效率很低。

非导电材料的放电诱导可控烧蚀磨削加工从微观上分为3个过程:

(1)图8a是在电火花放电诱导作用下,片状辅助电极与金属粘合剂砂轮间形成放电通道,少量片状辅助电极材料被火花放电蚀除,形成放电凹坑,凹坑及附近辅助电极材料由于温度较高,形成活化区,表面材料达到燃点。

(2)图8b是活化区材料在氧气的作用下,发生剧烈的烧蚀反应,释放出大量的热量,使活化区进一步扩大。此外,由于片状辅助电极很薄(厚度约0.2mm)且贴紧陶瓷表面,释放的热量作用于陶瓷材料表面,使其加热至软化甚至熔化状态,从而在陶瓷表面形成软化区。

(3)图8c是在氧气的持续作用下,由于片状辅助电极材料边烧蚀边送进,使被加工陶瓷基体材料软化区进一步扩大,且在金属粘合剂砂轮的作用下,仅需很小的磨削力便可将陶瓷的软化区磨削去除,重复上述过程直至加工结束。

图8 非导电材料放电诱导可控烧蚀磨削加工步骤

导电片状辅助电极根据极间状态沿工件表面向高速旋转的金属粘合剂砂轮作进给运动,同时工件相对于金属粘合剂砂轮也作伺服进给运动,并采用轨迹控制蚀除陶瓷,完成加工。

该工艺方法的实质就是通过在金属粘合剂砂轮与紧贴着绝缘工程陶瓷的片状辅助电极的电火花放电诱导作用下,连续或间歇地通入能与辅助电极(铁基金属或钛等有色金属)发生烧蚀反应的气体(如氧气),释放出大量的热量,这些热量能直接扩散至绝缘工程陶瓷表面,使陶瓷材料产生软化效应,然后在磨轮的磨削作用下被去除。烧蚀热量的控制可依靠气体的间歇供给或气体连续供给时的气体流量、压力、砂轮转速及导电片状辅助电极的送进速度、材料及尺寸等进行调整。

该工艺方法可对平面、圆柱等几何形状的绝缘材料进行表面加工。由于其磨削力较小,对于机床刚性的要求可适当降低,是一种高效、低损耗、低成本、安全、无污染的加工方法。

3 结束语

通过围绕“放电诱导可控烧蚀”原理,对开展的一系列高效加工的典型工艺方法进行了介绍,其实质在于利用大多数金属材料在助燃气体(如氧气)的作用下,放电活化后能发生燃烧的特点,在加工区域利用金属自身燃烧所产生的巨大化学能,达到高效烧蚀或对加工对象进行加热软化,从而降低加工难度,然后通过各种加工方法进行表面质量和精度的修整,从而满足工艺要求。在国内外首次提出了金属可控烧蚀的观点,将在传统的机械加工和特种加工之间构建一条通道,将传统加工的高效切削和特种加工的无力作用有机地融合在一起。

该学科领域完全是一门崭新的学科发展方向,将有很多的机理性、理论性及工艺性的工作需要进行,其研究的成果必将对机械加工业起到很好的促进作用。

[1]Wang Z G,Rahman M,Wong Y S.Tool wear characteristics of binderless CBN tools used in high-speed milling of titanium alloys[J].Wear,2005,258(5-6):752-758.

[2]Fox-Rabinovich G S,Yamamoto K,Kovalev A I,et al.Wear behavior of adaptive nano-multilayered TiAlCrN/NbN coatings under dry high performance machining conditions[J].Surface and Coatings Technology,2008,202(10):2015-2022.

[3]Ezugwu E O.Key improvements in the machining of difficult-to-cut aerospace superalloys[J].International Journal of Machine Tools and Manufacture,2005,45(12-13):1353-1367.

[4]Dudzinski D,DevillezA,Moufki A,et al.A review of developments towards dry and high speedmachining of Inconel 718 alloy[J].International Journal of Machine Tools and Manufacture,2004,44(4):439-456.

[5]陈五一,袁跃峰.钛合金切削加工技术研究进展[J].航空制造技术,2010(15):26-30.

[6]Mohd Abbas N,Solomon D G,Fuad Bahari M.A review on current research trends in electrical discharge machining(EDM)[J].International Journal of Machine Tools and Manufacture,2007,47(7-8):1214-1228.

[7]Ho K H,Newman S T.State of the art electrical discharge machining(EDM)[J].International Journal of Machine Tools and Manufacture,2003,43(13):1287-1300.

[8]Ho K H,Newman S T,Rahimifard S,et al.State of the art in wire electrical discharge machining(WEDM)[J].International Journal of Machine Tools and Manufacture,2004,44(12-13):1247-1259.