剪力墙结构中钢筋混凝土楼板膜效应试验研究

王 刚, 王 清 湘, 李 中 军, 闫 长 旺

(1.大连理工大学 海岸和近海工程国家重点实验室,辽宁 大连 116024;2.大连市建设工程质量监督站,辽宁 大连 116012;3.大连理工大学 土木建筑设计研究院,辽宁 大连 116024;4.内蒙古工业大学 矿业学院,内蒙古 呼和浩特 010062)

0 引 言

屈服线法是钢筋混凝土板设计计算中应用较为广泛的上限分析法,但在具有侧向约束条件的板中,由于侧向约束力作用下板中产生了压力膜效应,试验的实测结果往往大于屈服线法的计算结果[1、2].Park等较早开展了关于膜效应的研究工作[3~5].大多数的早期试验都非常重视在试验室条件下模拟板的固定约束,而对于实际的工程情况考虑不多.考虑到实际工程中钢筋混凝土板的支座有可能发生转动,Guice等[6]设计了一套可测定支座转角的试验装置,试验研究允许支座转动的情况下板的压力膜效应.Lahlouh等[7]变化剪力墙宽度,通过3个剪力墙约束钢筋混凝土板的试验研究,证实了剪力墙结构中存在压力膜效应.Ruddle等[8]进行大量的试验,研究了T形梁中形成压力膜效应对其弯曲承载力和抗剪承载力的影响.Taylor等[9]将文献[8]的研究结论应用到FRP混凝土板的试验研究中,取得了很好的效果.

剪力墙结构中的压力膜效应问题受到的关注较少,但其对于结构的极限状态设计及极端条件下的破坏研究具有现实意义.本次试验共设计12个剪力墙约束钢筋混凝土板试件,结合试验结果,对比分析配筋率、跨高比和边界约束条件等设计参数对试件受力性能的影响,并通过加装荷载传感器的侧向支座测量试件的侧向约束力,分析侧向约束力的变化与压力膜效应的关系.

1 试验介绍

1.1 试件设计

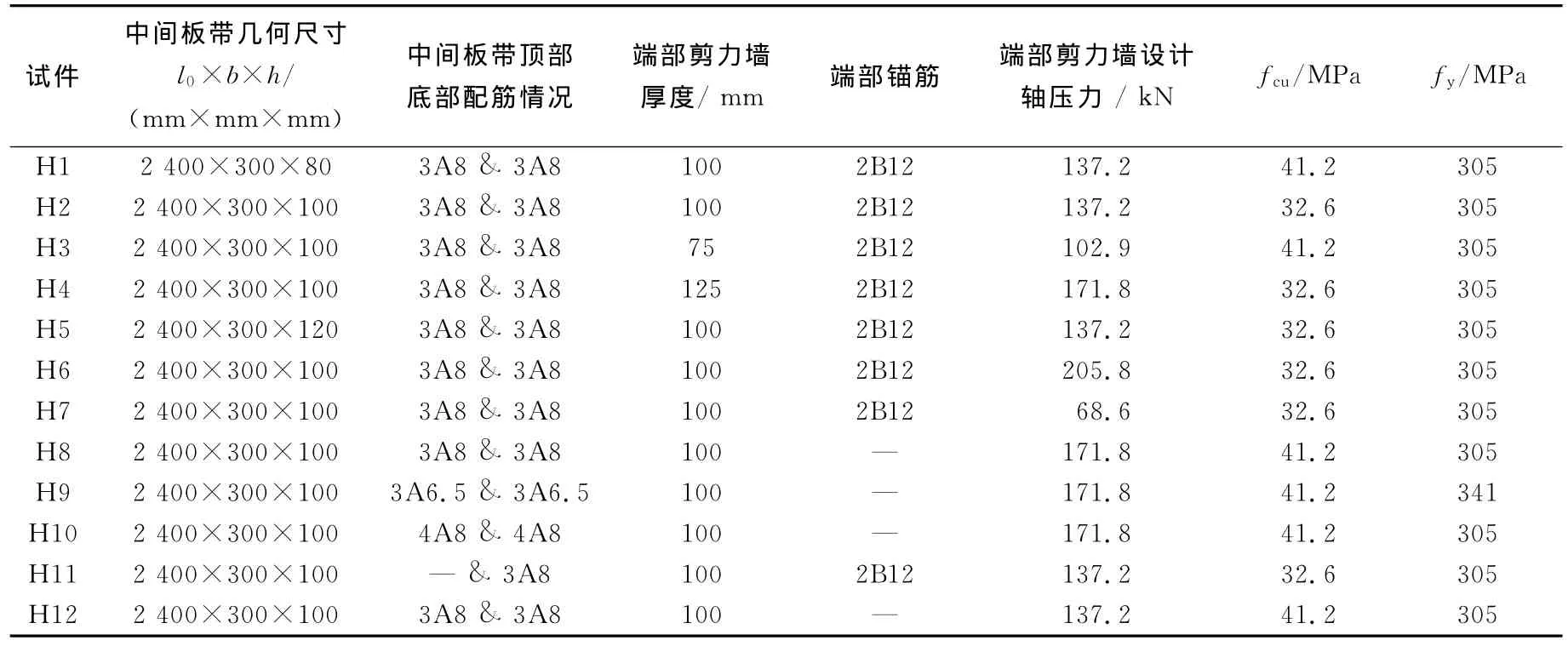

本次试验共设计12个试件,取多跨连续板的中间跨为研究对象.考虑实际工程中多跨连续板各跨之间的水平约束作用,试件的端部设计为相邻板带的延长部分,如图1所示.试件采用缩尺寸设计,模型比例为原结构的2/3.为实现剪力墙对中间板带的弯曲约束与实际情况一致,本文采用了等弯曲刚度比的设计方法.例如:某结构的原型尺寸为剪力墙高3m、厚200mm,中间板带长3.6m、厚120mm;按等弯曲刚度比方法设计的试件几何尺寸为剪力墙高250mm、厚100mm,中间板带长2.4m、厚120mm,即试件中的剪力墙与中间板带的刚度比不变:ep=et=EIwlb/EIblw,其中下标p、t、w、b分别表示原型、试验、墙、板.试件的设计参数详见表1.

图1 试件的简化设计模型及配筋Fig.1 The simplified model of specimen and reinforcement design

表1 试件设计参数Tab.1 Design parameters of specimens

1.2 加载和支撑装置

本试验设计了一个具有可测定刚度的水平支座,作为试件的侧向约束装置,如图2所示.试件两端分别预埋有锚筋和金属板,金属板中心预留孔洞,使锚筋从其中穿过并与金属板焊接,金属板既可以固定锚筋,又可以防止端部混凝土因局部受压而破坏.锚筋通过连接件与侧向支座连接,在压力膜效应阶段,侧向约束力通过金属板作用在试件端部,锚筋并不受力;当试件由压力膜效应向拉力膜效应转变时,侧向约束力由压力变为拉力,锚筋将发挥连接侧向支座与试件的作用,避免在侧向拉力的作用下试件与侧向支座脱离.端部连接球铰的拉压荷载传感器安装在试件的端部,用来记录侧向约束力的变化情况.试验过程中,侧向支座放置于试验台座上,先将试件放入金属梁之间,用螺母将金属杆与水平反力梁完全固定,紧密连接各个部分,使金属杆与反力梁构成一个固定的侧向支座,这样具有端部锚筋的试件在支座中的侧向受拉变形和受压变形都将受到限制.而无端部锚筋的试件当侧向力表现为拉力时,试件将与侧向支座脱离.正式加载之前,旋转球铰端部的连接螺母,对试件施加一定的侧向力,用来检测侧向传感器的响应以及侧向支座与试件间的连接情况,然后反转连接螺母使侧向力降至零值.

在试件两端剪力墙的顶部与底部分别放置一个滑动平板铰支座,由4个滑动平板铰支座将试件与竖向支座隔离开,可以避免水平摩擦力对侧向约束力的影响.剪力墙上部的竖向荷载由两个同步液压千斤顶提供,直接作用在剪力墙顶部的滑动平板铰支座上,通过加载端的荷载传感器控制竖向荷载的大小.中间板带上的竖向荷载由第3个液压千斤顶提供,由两层分力梁组成的传力系统实现了用四点集中力近似模拟均布荷载.液压千斤顶分别安置在3个独立的反力架上.

1.3 测点布置

1.3.1 挠度及转角测量 测点布置如图3所示,板带跨中位置的两个电测位移计用以记录试验过程中跨中挠度的变化情况,沿板宽度方向布置两个位移计的目的是监测试验中的变形,避免因加载位置不准确导致试件发生侧偏.中间板带的侧向位移由沿水平方向布置的4个电测位移计进行测量,安置在板带端部的4个夹式引伸仪用来测量端部剪力墙与板带间的相对转动.

图2 加载及支撑装置Fig.2 Load and support system

图3 测点布置Fig.3 Measure point arrangement

1.3.2 应变测量 钢筋及混凝土的应变测区均在板带的跨中和支座位置,每个混凝土应变测区均由5个沿板带截面高度等距离粘贴的应变片构成;钢筋测点布置在中间钢筋上,为避免试验中的不确定因素影响测量结果,每个钢筋测区布置有两个测点.

2 试验现象

2.1 裂缝的形成及发展

图4是试验测得的H1~H5板的裂缝宽度随荷载增加的变化情况.以图4(a)为例,H1板支座截面的开裂荷载约为跨中截面开裂荷载的2倍,该试验结果与计算结果较为接近(计算结果见表2),说明H1板的支座对于中间板带的约束作用基本符合固定约束的假设;而H3板的裂缝发展情况则相反,跨中截面先于支座截面开裂,见图4(c).

对这一现象进行分析,忽略附加三铰拱效应的影响,认为所有试件的端部剪力墙的转动相同(各试件剪力墙的轴压比相同),则支座对于中间板带的约束程度主要取决于端部剪力墙与中间板带的线刚度比.如表2所示,表中计算结果是假设试件两端完全固定约束,忽略了因混凝土开裂而引起的内力重分布(荷载的试验值包括试件的自重及其上部加载设备的重量).H1~H5板中,H1板和H4板的线刚度比最大,试件开裂荷载计算结果与试验值的误差较小,说明支座对试件的约束作用非常充分;H2板的线刚度比约为H1板的1/2,虽然支座截面先于跨中截面开裂,但两个截面的开裂荷载相差不大,说明支座对试件的约束作用较弱;H3板、H5板的线刚度比最小,跨中截面都先于支座截面开裂,这主要是因为端部支座没能为中间板带提供足够的约束.根据表2的结果,可以认为随着端部剪力墙与中间板带线刚度比的降低,支座对于中间板带的约束作用逐步减小,这是影响支座截面和跨中截面裂缝形成和发展的主要原因.

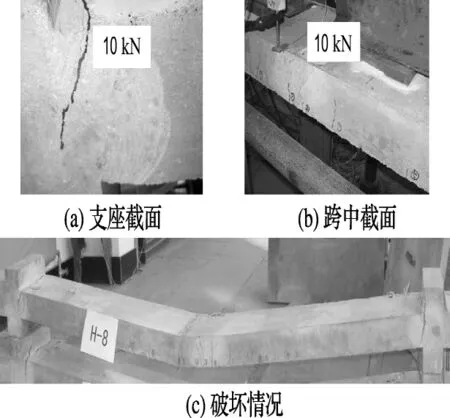

随着荷载增大,支座截面的裂缝不再增加,初始裂缝即发展成为主裂缝,而跨中位置将产生多条裂缝.图5以H8板为例,描述了裂缝的发展过程,图5(a)、(b)表示当竖向荷载为10kN 时,支座和跨中位置的裂缝分布情况,左端支座处仅有1条裂缝,而跨中附近已有5条裂缝.临近破坏阶段,主裂缝的宽度迅速增加,此时支座裂缝和跨中主裂缝将试件近似划分为两个刚性板块,变形主要集中在主裂缝截面,跨中主裂缝截面的相对转角约为支座截面的2倍,跨中位置的压区混凝土先于支座处受压破坏,成为试件达到压力膜效应极限状态的标志.

图4 H1~H5板裂缝宽度随荷载的变化情况Fig.4 Width variation with load plot of H1-H5slabs

表2 支座对中间板带的约束程度Tab.2 The restraint degree of support to central slab strip

图5 H8板的裂缝发展情况Fig.5 Development of cracks of H8slab

2.2 支座转角φ

根据计算,试件两端支座的开裂荷载应该相等,但由于施加的竖向荷载不能做到完全对称,以及混凝土材料不均匀性的影响,在试验过程中,两端支座截面的开裂荷载并不相同.图6给出了H1板和H12板中,由支座位置的夹式引伸仪所记录的两端支座截面转角与竖向荷载的对应关系.这两个试件的西侧支座均先于东侧支座开裂(西侧支座为靠近水平荷载传感器的一侧),一旦裂缝形成,随竖向荷载的增加,裂缝截面将产生更大的变形,而另一侧支座的转角仍然很小,截面刚度不发生变化;当荷载继续增大,裂缝一侧的支座转角发展非常迅速,即使另一侧支座出现可见裂缝,它的转动变形也要小得多.由于试验中采用的夹式引伸仪的有效量程在10mm,可测的支座转角较为有限.

图6 H1、H12板的荷载-支座转角Fig.6 Load vs.ending rotation of H1and H12slabs

图7中给出了H1板、H5板和H12板的支座转角的比较,这里取的都是每个试件两侧支座转角中的较大值,可以看出,支座转角的大小与支座对中间板带的约束程度有关(除混凝土强度和是否采用端部锚筋外,H12板的设计参数与H2板一致).由表2可知,支座对于H1板的约束程度最大,因此在相同的竖向荷载作用下,H1板的支座转动最大,然后是H12板,而H5板的转动最小.

图7 荷载-支座转角关系Fig.7 Load-ending rotation relation

3 试验结果及分析

表3中列出了各试件的承载力试验值Pt和计算值Pc.由于产生压力膜效应,试件的极限承载力比屈服线法的计算结果平均提高38.3%,可见屈服线法的计算误差较大,不能反映试件在承载力极限状态下的真实情况.经试验测量本文中所采用的水平支座的侧向约束刚度Sr=16 700 MPa,试件的自身刚度Ss=750 000MPa,Sr/Ss=0.022∶1(虽然Ss的计算中采用全截面刚度存在一定误差,但由于侧向约束刚度远小于试件的自身刚度,对计算结果的影响可以忽略[10]).由于条件限制,无法在试验室条件下模拟实际结构中各板跨之间相互的侧向约束作用,但根据相关的研究成果[3、4]可知,随侧向约束刚度的增大,试件的实际承载能力会得到进一步提高.

表3 承载力试验结果及屈服线法的计算值Tab.3 Testing result for bearings and calculations by yield line method

3.1 剪力墙轴压比的影响

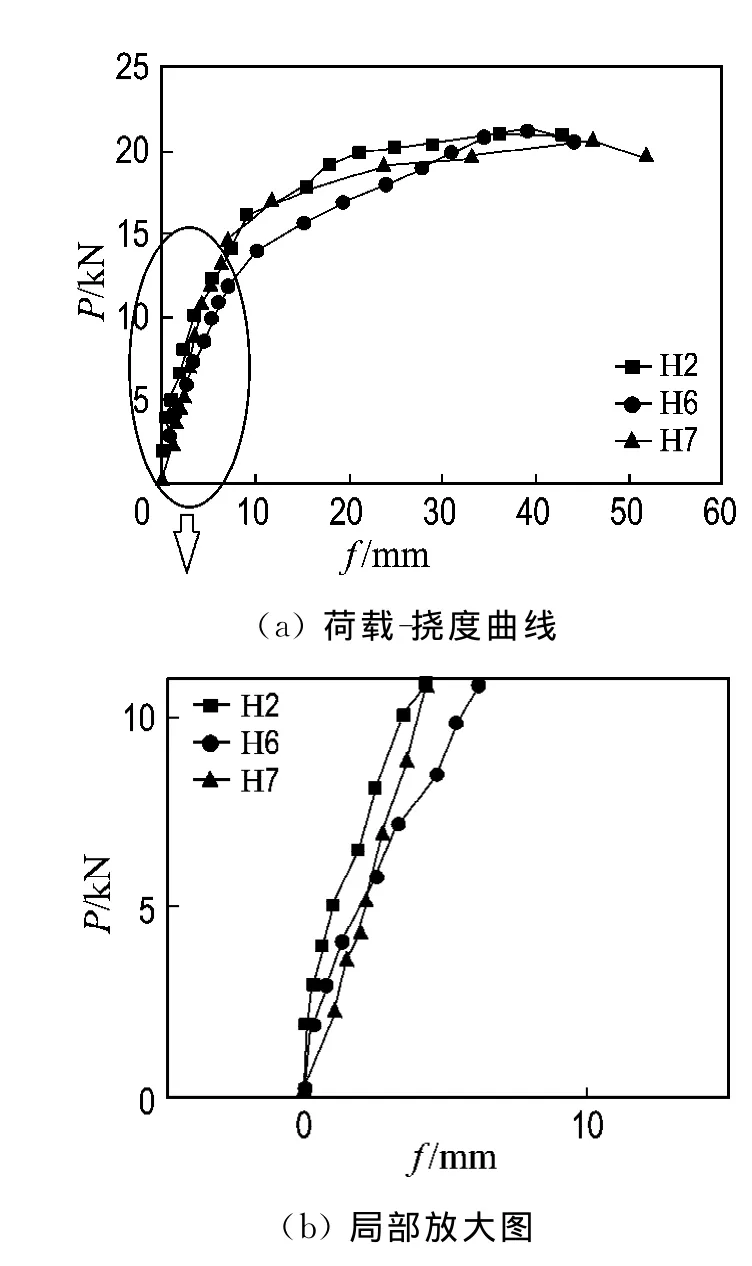

增加板端剪力墙的轴压力,可以限制剪力墙的转动,理论上可以增大对中部板带的约束作用,从而改善试件的受力性能.图8(a)中给出了H2板、H6板和H7板的荷载-挠度曲线,从图中的试验结果来看,这3条曲线的形状非常相似,曲线的拐点以及峰值荷载都相差无几;即使在钢筋屈服之前,如图8(b)所示,3条曲线也非常接近.但通过对试件的裂缝发展情况进行分析,还是发现这3个试件之间的区别.图9是试验后3个试件的对比照片,其中轴压力最小的H7板,正弯矩区形成了多达12条贯穿裂缝,而H2板的板底缝为5条,H6板仅为3条,板底裂缝随端部轴压力的增大而减少.可见,增大端部剪力墙上的轴压力,限制了中间板带的弯曲变形,从而减少了板底裂缝.根据承载力的试验结果,虽然H2板和H6板端部剪力墙的设计轴压力分别是H7板的2倍和3倍,它们极限承载力的增加幅度却仅为1.67%和2.50%.综上所述,板端轴压力的变化对于试验结果影响很小,当然,如果端部轴压力过小,显然无法实现对支座的约束作用,因此可以认为,当端部剪力墙的设计轴压力大于某一定值时,轴压力变化对试件的受力性能的影响可以忽略,但板底裂缝的数量将因轴压力增大而减少.

图8 H2、H6和H7的荷载-挠度曲线Fig.8 Load-deflection curve of H2,H6and H7slabs

图9 H2、H6、H7的跨中裂缝Fig.9 Cracks at centre of H2,H6and H7slabs

3.2 板带跨高比的影响

常用钢筋混凝土板的跨高比S/H范围为15~40,试件H1、H12、H5的跨高比分别为30、24、20,根据试验结果,试件的受力性能随中部板带跨高比的减小而明显提高,如图10所示.因为增加中部板带的截面高度,有效高度h0也随之增大,因此可以得出跨高比影响试件弯曲承载力的结论.然而对试验结果进一步分析,发现试件的附加承载力也受跨高比变化的影响,由图11可见,随跨高比的增大,试件的附加承载力(Pa=Pt-Pb)与弯曲承载力(Pb=Pc)的比值降低.据此可以判定随中部板带跨高比的增大,试件的弯曲承载力与附加承载力都降低,而附加承载力的下降幅度要大于弯曲承载力.

图10 H1、H12、H5的荷载-挠度曲线Fig.10 Load-deflection curve for H1,H12,H5slabs

图11 跨高比S/H与附加承载力的关系Fig.11 Relationship between span-height ratio and additional load capacity

3.3 配筋率的影响

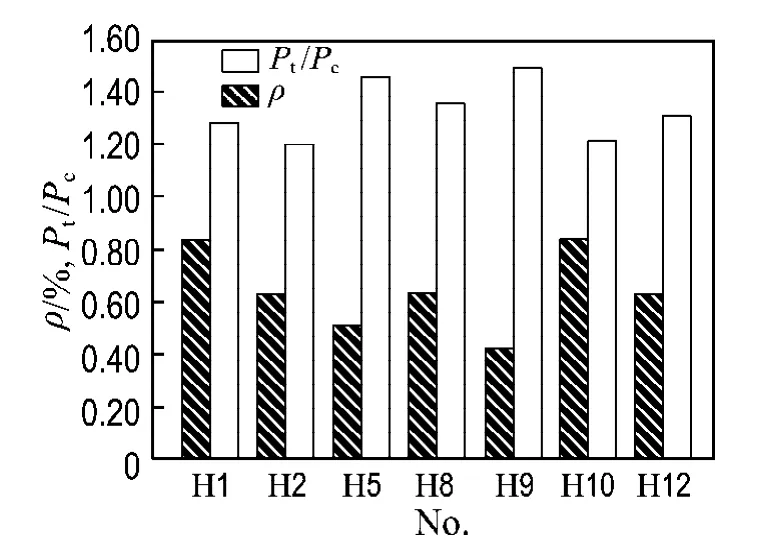

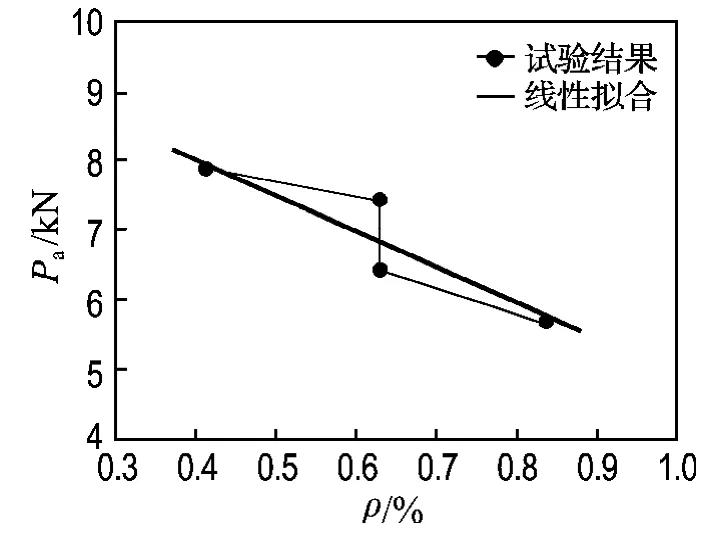

图12比较了本次试验中7个试件的配筋率与极限承载力增幅的关系,可以发现高配筋率试件的极限承载力增幅(Pt/Pc)明显小于低配筋率试件,与文献[6]中所描述的试验结果一致.进一步分析,由式Pt/Pc=1+(Pt-Pc)/Pc=1+Pa/Pb可知,极限承载力的增幅随配筋率的变化实际上反映了一种现象,即附加承载力与弯曲承载力的比值随配筋率增大而降低.图13中列出了试件H8、H9、H10和 H12的试验结果,这一组试件的设计参数除配筋率外基本一致.由图可见,随着配筋率的增大,附加承载力明显降低.

图12 配筋率对试件承载力的影响Fig.12 Effect of steel ratio to ultimate load capacity

图13 附加承载力与配筋率的关系Fig.13 The relation between additional load and steel ratio

经过分析,认为产生这一现象是因为在侧向约束力作用下,试件中存在附加的三铰拱受力机构,如图14所示,附加三铰拱的承载力即为试件的附加承载力Pa,它的大小主要取决于附加弯矩Ma=N·δ,式中N为侧向约束力,而δ为附加三铰拱的拱高.根据试件的平衡关系,可以得到N=fcbx-fyAs.可见,截面的压区高度x的增加是有限的,当配筋率增大时,截面拉力fyAs增大,与之对应的侧向约束力N有可能增加很小,甚至下降,因此Pa表现为随配筋率增大而减小.

值得注意的是,对于具有可靠侧向约束的小配筋率试件,附加承载力在其极限承载力中所占的比值较大,适当减小配筋率可以提高其附加承载力,并不至于对试件的极限承载力产生明显削弱.

图14 压力膜效应中的三铰拱模型Fig.14 The three-hinge arch model in compressive membrane action

3.4 侧向约束力

图15描述了试件H1和H4的荷载-挠度关系曲线,其中Pv表示竖向荷载、Ph表示侧向约束力.如图所示,f点对应侧向约束力的零值点,即侧向约束力由压力转变为拉力,是压力膜效应和拉力膜效应的临界点.压力膜效应阶段的竖向荷载 -挠度曲线可分为5个阶段:弹性阶段(o-a),试件变形很小,a点对应试件开裂;后混凝土开裂阶段(a-b),b点对应板内钢筋完全屈服,支座截面和跨中截面共形成3个塑性铰,试件成为可变机构;后钢筋屈服阶段(b-c),由于侧向约束力作用使试件承载力继续增大,c点对应竖向荷载的峰值;下降段(c-d),d点对应竖向荷载的谷值;上升段(d-f),f点为拉力膜效应的起始点.与之对应,在试件未开裂阶段(o-a′),侧向约束力值始终为零,这是因为压力膜效应的产生主要是由于试件中平面的伸长受到侧向支座的约束,中性轴不能自由向压区边缘移动,导致截面压区高度增大,而试件未开裂阶段,由于中性轴的移动非常有限,支座的侧向约束作用非常不明显;由混凝土开裂至钢筋屈服阶段(a′-b′),侧向约束力 -挠度曲线的斜率基本保持不变,近似为一条直线;侧向约束力的曲线上升阶段(b′-e),该阶段侧向约束力 -挠度曲线的斜率发生改变,这个改变主要发生在竖向荷载达到极值点(c点)以后,表明因试件的压区混凝土被局部压碎导致有效侧向约束刚度发生衰减;e点是侧向约束力的峰值点,滞后于竖向荷载的峰值.Park等[3]曾认为当试件的跨中挠度约为1倍截面高度时,开始进入拉力膜效应阶段,但根据试验结果,虽然竖向荷载的谷值点对应的跨中挠度约为1倍截面高度,但此时侧向约束力仍为负值,应属于压力膜效应阶段,而f′点对应的跨中挠度与试件截面高度之比分别为1.53和1.46.

图15 H1、H4的荷载-挠度全曲线试验结果Fig.15 Complete load-deflection curve of testing results of H1and H4slabs

4 结 论

(1)采用约束刚度与试件自身刚度之比为0.022∶1的侧向支座进行试验,测得剪力墙约束钢筋混凝土单向板试件的极限承载力较屈服线法的计算结果平均提高了38.3%,在实际结构中,由于相邻板带的侧向约束作用大于试验条件,考虑压力膜效应的影响,楼板的极限承载力较屈服线法计算结果的增量应大于试验结果.

(2)根据试验结果,支座与中间板带的刚度比是影响试件裂缝形成和发展,以及支座转动的主要原因;当端部剪力墙的轴压力大于某一定值后,轴压力增大对试件受力性能的影响可不予考虑;减小中部板带的跨高比,试件的弯曲承载力和附加承载力均有所提高;高配筋率试件压力膜效应下的极限承载力虽然大于低配筋率试件,但其附加承载力较弯曲承载力的增加幅度却小于配筋率较低的试件;侧向约束力的峰值滞后于竖向荷载,压力膜效应与拉力膜效应临界点所对应的跨中挠度大于试件的1倍截面高度.

[1] 欧阳成生.薄膜力作用下钢筋混凝土环板的塑性分析[J].土木工程学报,1983,16(8):59-70

[2] 沈聚敏,王传志,江见鲸.钢筋混凝土有限元与板壳极限分析[M].北京:清华大学出版社,1993

[3] PARK R,GAMBLE W L.Reinforced Concrete Slabs[M].New York:John Wiley &Sons,1980

[4] ROBERTS E H.Load-carrying capacity of strips restrained against longitudinal expansion [J].Concrete,1969,3(9):369-378

[5] BLACK M S.Ultimate strength of two-way concrete slabs [J].Journal of Structural Division,ASCE,1975,101(ST1):311-324

[6] GUICE L K,SLAWSON T R,RHOMBERG E J.Membrane analysis of flat plate slabs [J].ACI Structural Journal,1989,86(1):83-92

[7] LAHLOUH E H,WALDRON P.Membrane action in one-way slab strips[J].Proceedings of the ICEStructures and Buildings,1992,94(4):419-428

[8] RUDDLE M E,RANKIN G I.B,LONG A E.Arching action-flexural and shear strength enhancements in rectangular and tee beams [J].Proceedings of the ICE -Structures and Buildings,2003,156(1):63-74

[9] TAYLOR S E,MULLIN B.Arching action in FRP reinforced concrete slabs [J].Construction and Building Materials,2006,20(1-2):71-81

[10] EYRE J R.Surround stiffness to membrane action in concrete slabs [J]. Magazine of Concrete Research,2007,59(2):107-119