一种粗煤泥分级分选设备的研制

田忠坤

(煤炭科学研究总院唐山研究院,河北 唐山 063012)

1 概述

随着采煤机械化程度的不断提高,原煤中细粒级物料含量在逐渐升高。目前,广泛应用的选煤工艺,主要有基于密度差异的跳汰选、重介选及基于表面物理化学性质差异的浮选等。对大于3.0mm的粗颗粒煤,可用重力分选方法进行有效分选, 小于0.3mm的细煤泥可用浮选,均能达到较好的效果;而对于>0.3mm的粗煤泥,分选效果并不理想,即在重选和浮选之间存在着有效分选粒度的缺口,传统细粒煤分选设备不能对其进行有效分选,从而导致细粒煤的分选效果不佳、整体分选效率偏低。因此,在煤泥水处理系统中,采用粗煤泥分选和浮选联合工艺, 才能最大限度地回收细粒级精煤, 保证精煤产率。

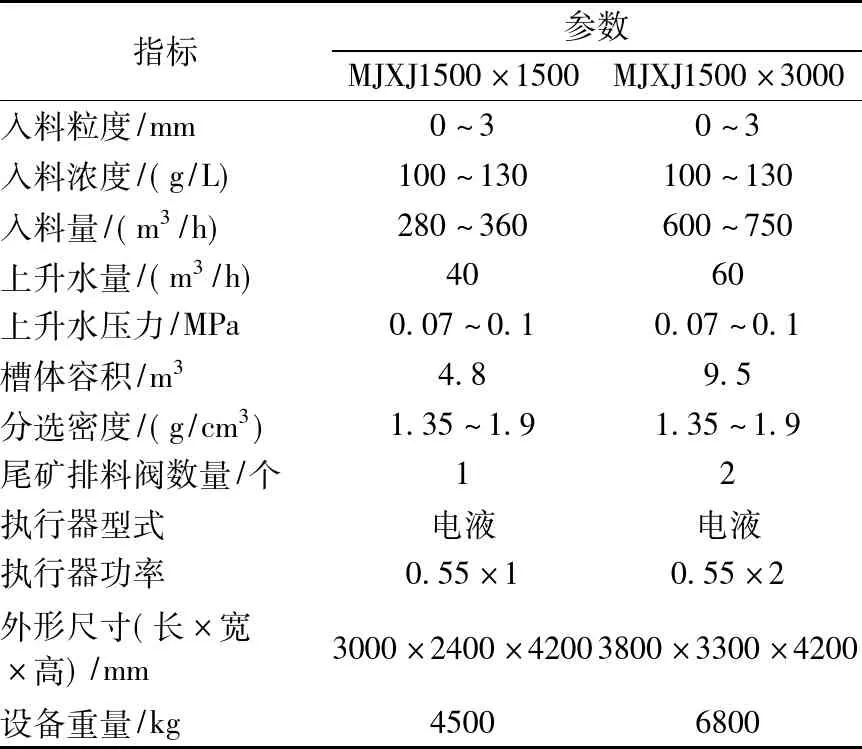

MJXJ型粗煤泥分级分选机是在深入研究颗粒干扰沉降理论的基础上,借鉴吸收国外上升流水力分选机的先进经验,在无数次实验研究的前提下,研制的粗煤泥分级分选一体化设备。它是将水力分级旋流器与上升流水力分选机的完美结合,不仅实现了粗煤泥(3.0~0.3mm)与细煤泥(<0.3mm)之间的分级,而且有效地实现了粗煤泥的分选。该设备主要技术参数如表1所示。

2 工作原理

煤泥水以一定压力沿切线方向给入粗煤泥分级分选机上部的旋流器,在旋流器内产生内、外旋流,并在内旋流中间形成空气柱。在离心力的作用下,粗颗粒的惯性力大,能够克服水力阻力靠近器壁,而细颗粒的惯性力小,随料浆回转,形成粗细颗粒由器壁向中心的分层排列。在后续给料的推动下,粗煤泥沿器壁由底流口排出,细煤泥则由溢流口排出,从而完成了粗细煤泥的分级。

表1 MJXJ型粗煤泥分级分选机的主要技术特征

旋流器底流粗煤泥由中央给料箱进入粗煤泥分级分选机下部的分选槽中,水由泵打入分选槽底部的流体分配器,并在槽体内产生向上水流。入料中那些沉降速度恰好等于上升水流速的组分悬浮于分选槽中,形成具有一定密度的悬浮液干扰床层。干扰床密度可由上升水流的速度来控制。当达到稳定状态时,入料中那些沉降速度低于上升水流速的颗粒将进入溢流成为精矿, 而沉降速度大于上升水流速的颗粒将穿过床层进入底流成为尾矿, 从而实现粗煤泥的分选。

3 工艺系统

MJXJ型粗煤泥分级分选机的工艺系统,主要由入料系统和上升水流供给系统组成。

3.1 入料系统

粗煤泥分级分选机的入料粒度范围大致在3.0~0mm,为了达到更好的分选效果,一般情况下在1.0~0mm。入料系统采用煤泥混料桶及泵装置。为了确保稳定的入料压力, 要求保证粗煤泥分级分选机中,水力分级旋流器入料口处线速度为5~6m/s,入料压力为0.1MPa~0.15MPa,入料浓度不宜过大,一般情况下不要超过200g/L,否则不仅易堵塞,而且影响分级效果。入料进入粗煤泥分级分选机上部的分级旋流器进行煤泥浓缩和分级,通过阀门来控制流量和压力来确保其底流浓度达到400~500g/L,也保证下部分上升水流分选装置入料的浓度要求。

3.2 上升水流供给系统

为使粗煤泥分级分选机能稳定运行,要求上升水的供给有专用水源,并且供水压力为0.07MPa~0.1MPa。这将通过下述几种技术方案得以实现。无论采用哪种供水方法,为了控制上升水流速,设备供水管路中都应该设有阀门和流量计。

3.2.1 专门给水箱

对于设备的给水,可以选择在设备进水总管上8~10m处安装一个给水箱。由于给水箱的溢流稳定,因此水压头保持恒定。设备供水管路必须安装截止阀。

3.2.2 专门给水桶和给水泵

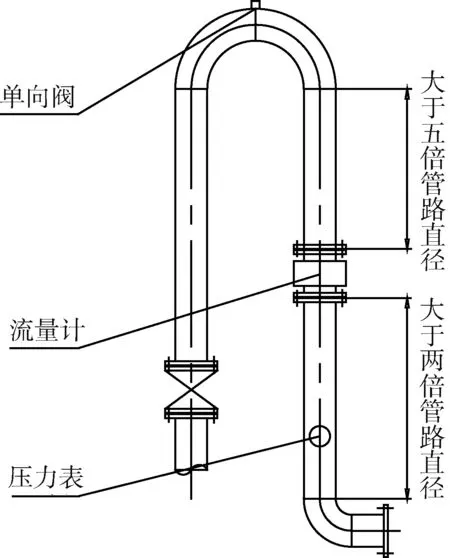

设备给水也可采用单独的给水桶和给水泵。如果采用这种给水方式,在给水泵停止工作后,往往会使设备中的矿浆及管路中的煤泥水流向低处的排放口及管路, 造成上升水流布水板塑性塞孔堵塞和位于槽体下部压力室内淤积煤泥。为解决这一虹吸问题, 应保证给水管高出设备槽体溢水堰1m以上,并在给水管路上设置防虹吸装置,见图1。

图1 上升水流入水管布置方式

3.2.3 直接输送高压水

如果从成本角度和工艺角度考虑,上述两种方法都不能实现,并且现场有现成的高压水装置,这样可以从高压管路上引出一条分支管接到设备给水口,再使用一个压力调节阀来控制给水压力。

4 结构设计

粗煤泥分级分选机由水力分级旋流器装置、上升水流分选装置和控制装置组成,见图2。

4.1 水力分级旋流器装置

水力分级旋流器装置,是由一组(二个或二个以上)平行的水力分级旋流器组成,这与国外多选用单一大直径旋流器有所不同,其特点是每个旋流器入口均采用渐开线给料方式。应用的旋流器有φ100~800mm等多种规格,其直径以φ150~500mm为宜,具有15~25mm厚衬里以及其他一些为减少磨损的设计特征。

图2 MJXJ型粗煤泥分级分选机结构示意图

典型旋流器的圆柱段长度等于旋流器直径,并配以200圆锥角。对于细粒分级,传统的方法是加长圆柱段长度提供较长的停留时间,允许旋流器采用较小的溢流管,这样虽然较好地改善旋流器的性能,但却降低了切向速度,不利于处理能力的提高。通过我们大量的实验研究,一个较好的方法是采用一个较长的园锥段,锥角为10°~15°之间。较长的圆锥体段可较精确地分级细粒,并且处理能力较大。试验表明,10°锥角旋流器要比20°锥角旋流器要好得多,不管进口设计如何。

长圆锥体段不是唯一的解决办法。保持料浆以最大切线速度通过旋流器整个长度,是达到最佳性能的关键。

4.2 上升水流分选装置

上升水流分选装置由给料箱、主槽体、执行机构、密度传感器和控制系统组成,如图2所示。

4.2.1 给料箱

沿切线方向入料的给料箱作用是收集旋流器底流的物料,使其进入到主槽体的中部。整个给料箱采用了含90%氧化铝陶瓷作为内衬以防止磨损。

4.2.2 主槽体

主槽体分四个部分:压力室、分选槽体、上升水流管和溢流槽。压力室位于槽体的底部,上升水流布水板将其与分选槽体分开。上升水流管包括一个焊接于设备槽体周围的环形槽体和多个均布弯管。环形槽体的作用,一是兼顾槽体结构,二是使打入的上升水通过多个均布弯管均匀的分配到压力室中。溢流槽的作用是收集分选后的精煤产品,并将产品溢流转入后续洗选工序。

4.2.3 执行机构

执行机构有执行器、阀门推杆及陶瓷梭形阀门组成。其核心是执行器,执行器的作用是直接接受主厂房PLC的4~20mA电流信号,来控制梭形阀的开启或开度。其接收识别信号和排料动作的精确与否, 对粗煤泥有效分选起着决定性作用。与国外普遍采用的气动执行器相比,采用电控液动复合型执行器具有定位精度高(达到0.15%)、响应速度快(可达0.01s)、输出力大(最大可达100kN)、可实现100%连续调节工作、能耗低(低于2kW)、维护简便、操作方便、坚固耐用等优点。

4.2.4 密度传感器

密度传感器可称为静压液位变送器,是由两个不同长度的静压液位变送器浸入到分选槽体内部的某特定位置,来测量出它们之间的密度差。它可将紊流床层内部的静水压力转换成为4~20mA的电流信号,并将该信号传到工厂内的PLC,起到床层内的任何密度变化都将产生一个4~20mA的信号去操作执行器。

4.3 控制系统装置

为精确地对入料进行分选,床层密度必须保持连续性,床层密度由控制系统进行控制。控制系统包括密度传感器、执行器、PLC控制器以及流量测量、压力测量仪器等。控制系统的配置,需要可以因入料的不连续和密度变化而为设备提供稳定的运行条件。控制系统组成见图3。

图3 控制系统组成框图

5 粗煤泥分级分选机上升流流场特性的分析

5.1 PIV(三维粒子成像测速系统)测试技术基本原理

在流场中布撒大量示踪粒子跟随流场运动,把激光束经过组合透镜扩束成片光照明流场,使用数字相机拍摄流场照片,得到的前后两帧粒子图像。对图像中的粒子图像进行互相关计算,得到流场一个切面内定量的速度分布。进一步处理可得流场涡量、流线以及等速度线等流场特性参数分布。测试系统主要包括:照明激光器、图像采集板、同步控制器、高速数字相机和计算机和测试物。上述原理如图4 所示。

图4 测试系统示意图

5.2 借助PIV技术对上升流流场特性进行分析[1]

在上升水流的作用下,介质可以对颗粒进行基于密度的分选,也可以进行基于粒度的分级,两者分离原理一致。由于石英砂具有良好的光散射和反射效应(与煤颗粒相比),比较适合PIV试验。因而试验采用粒度<1.0mm的石英砂作为固体颗粒,对其进行分级试验。分别对颗粒沉降末速 、上升水流 、颗粒在上升流中的运动、 上升水流速度对颗粒分离的影响进行试验。

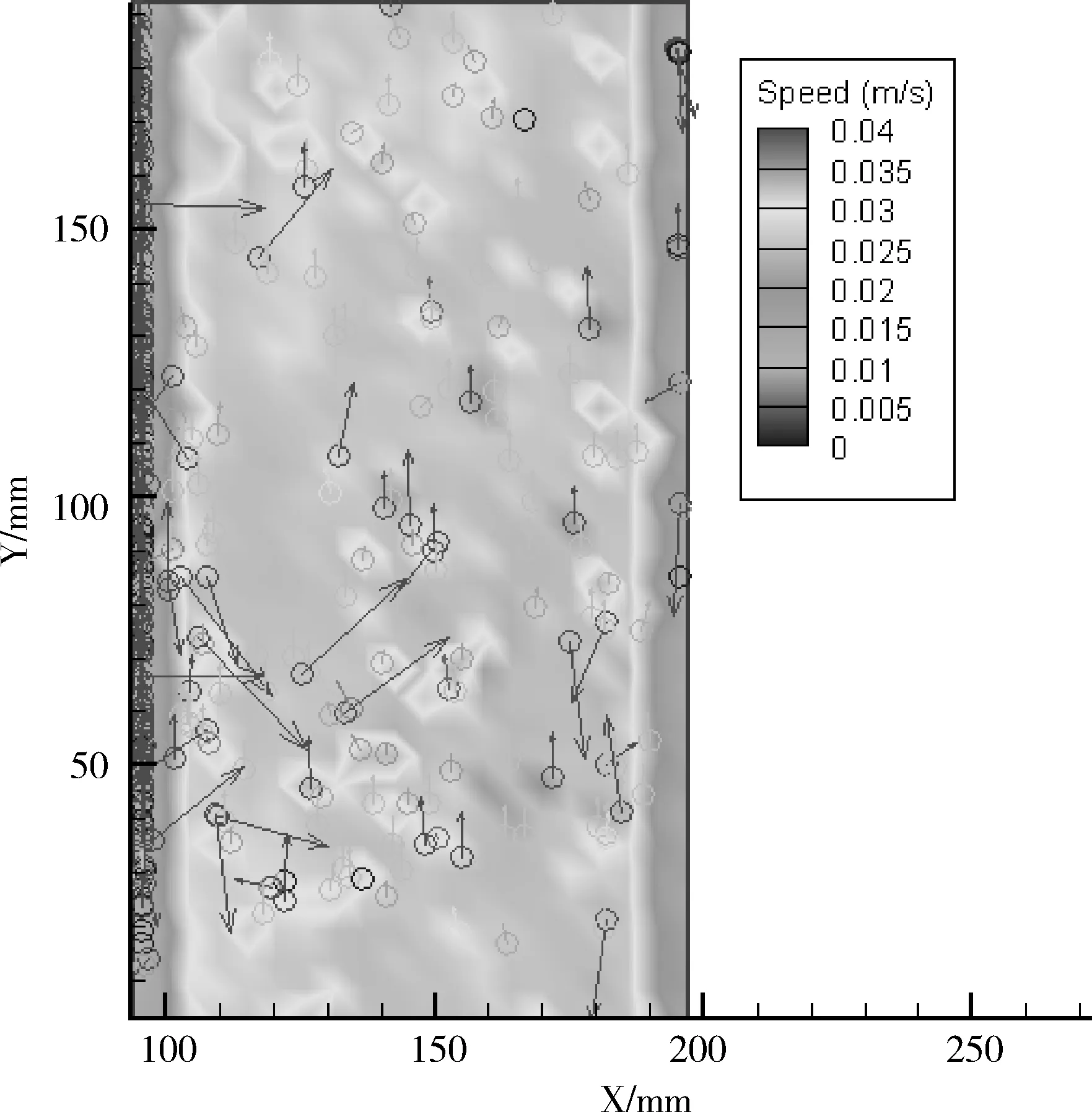

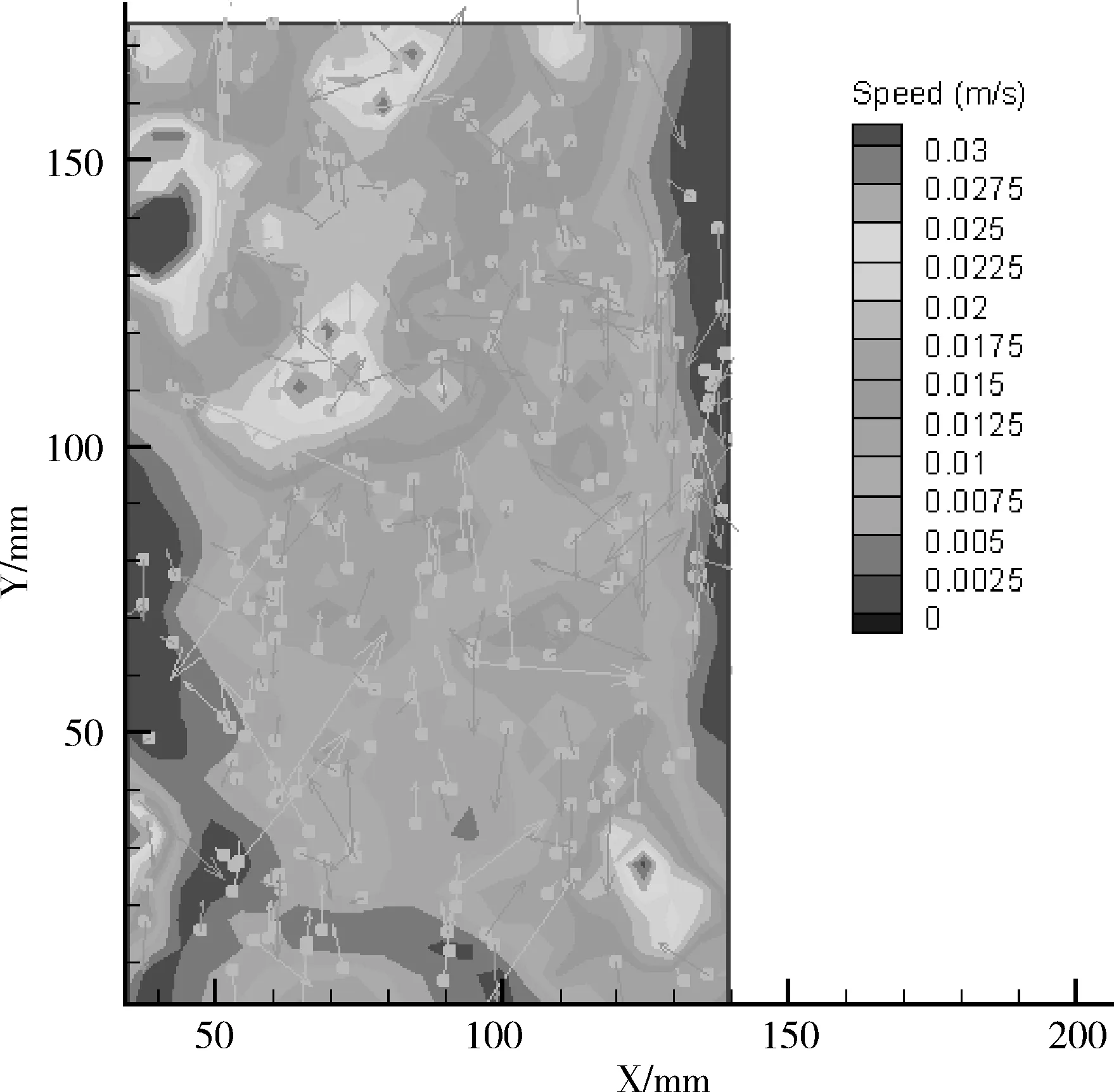

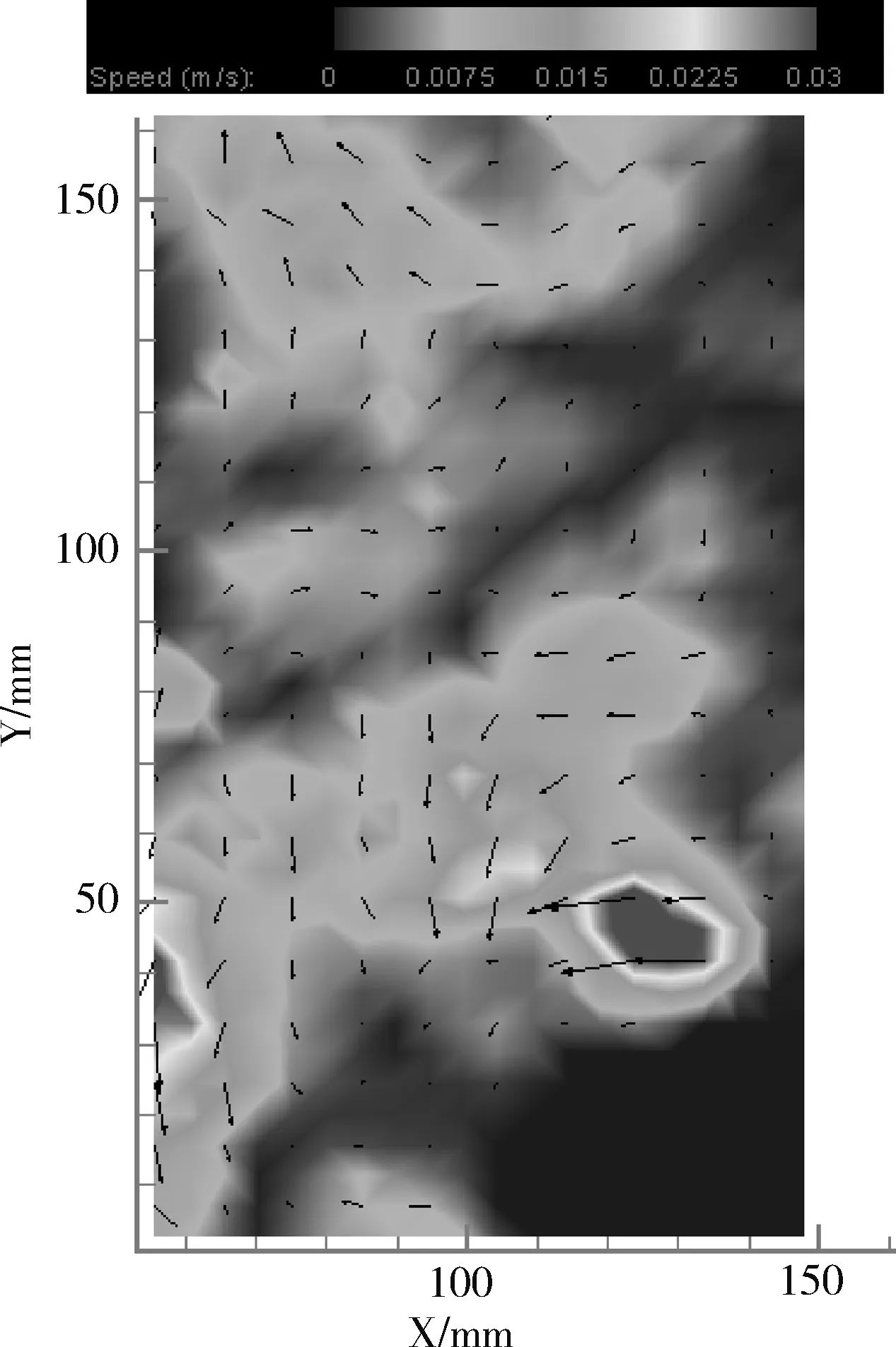

针对上升水流中颗粒的运动情况,把分选槽体从上到下分为三个区域:溢流区、分选区和底流区。得到的各区流场成像图见图5、图6和图7。

溢流区流场两相速度场合成图5。我们可以看到,颗粒相和液相呈现了明显的两相滑移速度。液相中间区域部分基本以30mm/s运动,小颗粒粒径稍大一点的在图中显示绿色,即速度小于液相,也影响到颗粒周围的液相速度;稍小一点的显示红色,即速度大于液相,液相速度变化的地方,即因为颗粒的存在,延缓或增大了液相速度,使周围液相速度产生脉动;也有相当一部分的颗粒速度与液相相同,颜色被液相速度云图所覆盖。

图5 溢流区流场两相速度场合成图

图6 分选区流场两相速度场合成图

图7 底流区流场两相速度场合成图

由分选区流场两相速度场合成图(图6)中可以看出,液相速度较小之处,颗粒有下沉的趋势。边壁处由于边界层的存在,液相运动缓慢,颗粒在此处下沉的概率较高。 从具体试验也可以观察到,颗粒在分离区内会贴着边壁向下快速运动,直至紊乱区再次进行分选。另外,只有较小的颗粒会跟随液相运动。由分选区流场两相速度场合成图6中可以看出,底流区内处于一个沸腾状态,粒群在其中上下翻滚,但是紊乱程度降低。

通过上述试验,可以得到如下结果:

1)在上升水流分选过程中,从下到上依次经历底流区、分选区、溢流区三个区域,流场由下到上从紊乱逐渐趋于平稳,湍流脉动使轴向截面速度分布逐渐均匀化,涡量由大逐渐减小。

2)在整个流场中,涡流的大小主要受上升水流量和器壁的影响。从下到上的角度来看分选槽体的分布,由上升水量产生的影响逐渐减小,涡量逐步减小并趋于平稳;由器壁产生的影响逐渐加大,器壁四周产生的涡量逐渐加大。

在上升流分选过程中,稳定流态化干扰床层的形成(也就是轴向截面速度分布均匀化,同时

其压降又最小),是设备良好分级或分选的必要条件。这就要求我们设计出合理一体化分级分选机的结构,以及采用合适的操作参数,其中合理结构包括一体化机的组配方式、分选槽分选高度、布水板上塑性孔布置及塑性孔结构等等。如果PIV测试实验系统分析的流场特性结果稳定,这说明所设计结构合理,否则修改设计结构,对参数进行修正。实践证明,采用此项技术不仅揭示了流场特性,而且可对所设计结构合理性进行评价,并且为大型化分级分选机的优化设计提供指导。

6 结论

MJXJ型粗煤泥分级分选机与国内外煤泥分级与分选均为独立作业的设备比较,除具有分级与分选单独作业设备的一切优点外,还具有简化选煤工艺流程和自动化控制系统、建设投资和运行成本降低20%、节省厂房体积30%~50%的优势。由此可见,开展适于大型动力煤选煤厂粗煤泥水力分级分选一体化技术与设备的研究,是选煤工业生产和发展的迫切需要,对于促进我国煤炭行业技术进步、改善动力煤产品结构、实现资源合理利用、提高经济效益和改善环境具有重要的现实意义。

[1] 黄亚飞,徐亮,徐春江,等.上升流场颗粒分离的PIV测量[J].选煤技术,2010(2):14-19.

[2] 黄亚飞,徐春江.上升流水力分选机流场的研究[J].选煤技术,2009(3):16-19.

[3] 陈子彤,刘文礼,赵宏霞,等.干扰床分选机工作原理及分选理论基础研究[J].煤炭工程,2006(4):64-66.

[4] 吕一波,谭之海.水介质流化床分选机中煤颗粒沉降末速的研究[J].洁净煤技术,2007,13(6):10-13.

[5] 刘文礼,陈子彤,位革老,等.干扰床分选机分选粗煤泥的规律研究[J].选煤技术,2007(4):11-13.

[6] 彭德强,吕一波.水介流化床分选机分选参数的确定[J].洁净煤技术,2009,16(2):18-20.

[7] 曹育洵,郭德,衡玉华,等.我国粗煤泥分选设备现状[J].选煤技术,2010(1):64-67.

[8] 沈丽娟,陈建中,胡言凤.细粒矿物分级设备的研究现状及进展[J].选煤技术,2010(3):65-69.

[9] 陈建中,沈丽娟,戴化震,等.煤泥重介质旋流器分选粗煤泥的探讨[J].选煤技术,2010(4):48-50.

[10] 张振,李桂华,胡文.干扰床分选机在大武口洗煤厂金能分厂的应用[J].选煤技术,2010(5):22-25.