缅甸南邓溴水氧化锌矿浮选试验研究

周德炎, 魏宗武

(1.广西华锡集团凤凰矿业分公司,广西 南丹 547205;2.广西大学资源与冶金学院,广西 南宁 530004)

在氧化锌的浮选回收过程中[1],矿泥对浮选影响很大。在使用硫化-胺法浮选氧化锌时,矿泥的影响尤为突出。由于矿泥表面带负电,与带正电的胺离子发生静电吸附作用,消耗大量胺,并且矿泥吸附在矿石表面改变矿石表面性质,使得捕收剂作用时失去选择性。本次试验针对缅甸南邓溴水氧化锌矿石中的原生矿泥含量大,以及磨矿后产生的次生矿泥对于使用硫化-胺法浮选氧化锌的影响,进行了脱泥后磨矿浮选和直接磨矿后脱泥浮选工艺的初步试验探讨。试验结果表明,脱泥后磨矿浮选工艺,对于减小矿泥的影响效果优于直接磨矿后脱泥浮选。在进行浮选条件试验后,取得了较好的浮选指标,说明该浮选工艺适合该矿石性质。

1 试验研究方法

1.1 矿样制备

矿样经过粗碎、细碎后,粒度控制到小于2mm。用移锥法反复堆锥四次将试样混匀,在充分混匀后用四分法取化验样,粒度分析样和试验样以备用。

1.2 矿石性质

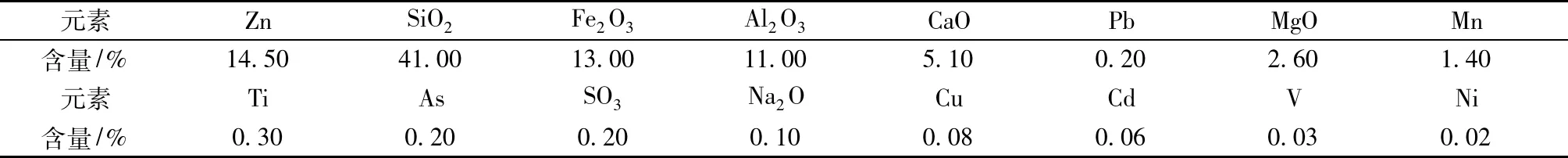

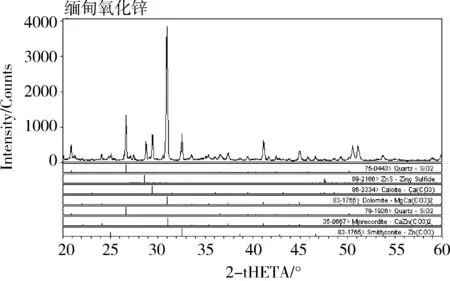

本次试验研究的矿石取自缅甸南邓溴水。矿石多元素分析以及X衍射分析分别见表1和图1。该矿石中锌矿物主要以菱锌矿和异极矿形式存在,还有少量锌方解石(CaZn(CO3)2)。其中菱锌矿、异极矿、锌方解石分别占矿石总成分的10.62%、4.45%和2.41%。脉石矿物主要为白云石(CaMg(CO3)2)、方解石(CaCO3)和蒙脱石(Ca0.2(Al.Mg)2Si4O10)。由于锌方解石中的锌在使用硫化-胺法浮选时难以回收,导致锌的总回收率不高。

表1 矿石多元素化学分析结果

图1 矿石X衍射图谱

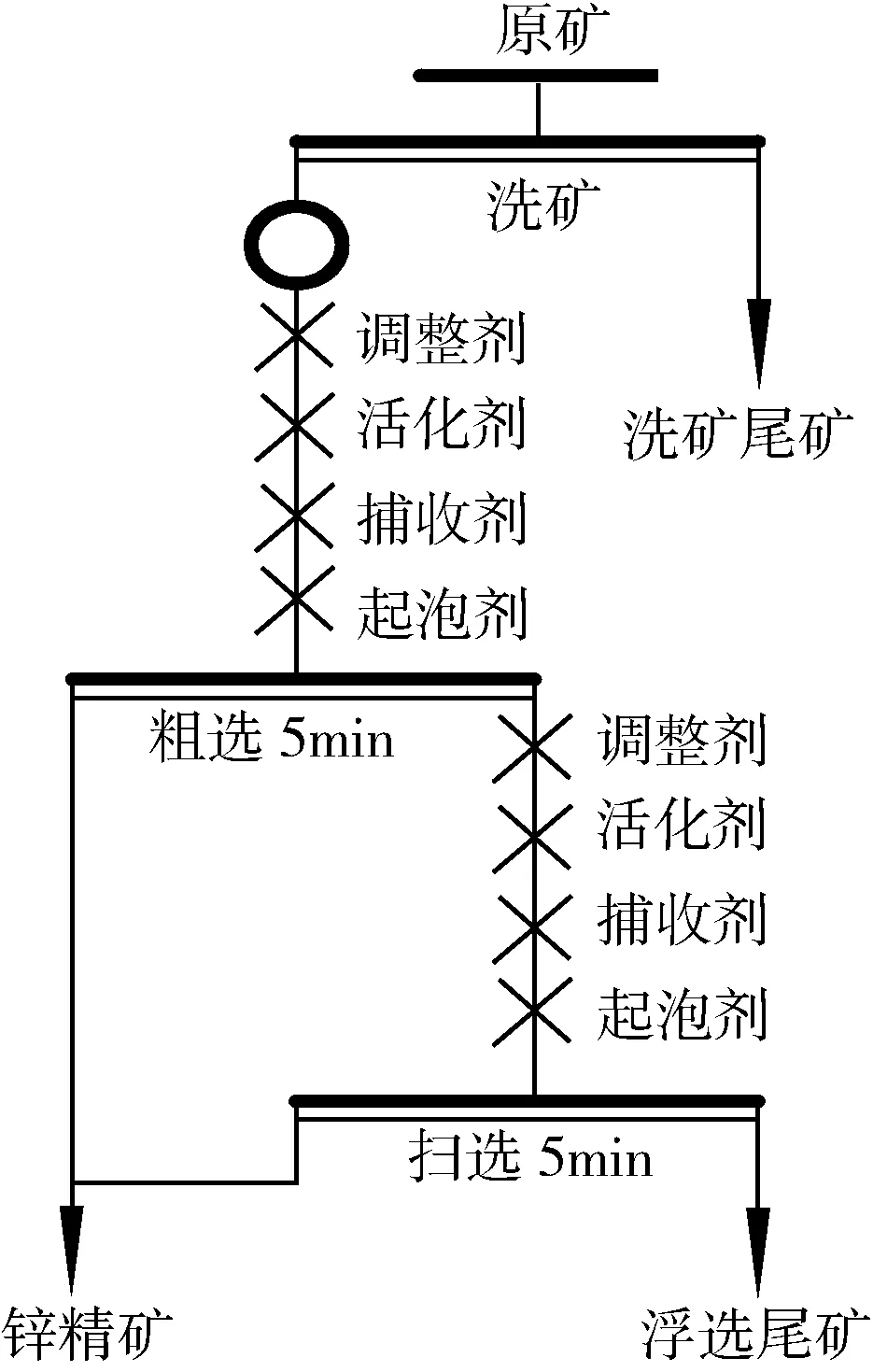

1.3 试验方法及流程

本次氧化锌浮选试验采用硫化-胺法。在磨矿前,先对原矿样进行洗矿脱泥以减小矿泥对浮选的影响。浮选试验时,以六偏磷酸钠或硅酸钠作为分散剂和抑制剂,然后加入硫化钠活化氧化锌后加入十八胺作捕收剂和起泡剂2#油进行浮选。试验流程见图2。

图2 氧化锌浮选试验流程

2 试验结果与分析

2.1 矿泥对浮选指标的影响

采用硫化-胺法浮选氧化锌时,矿泥对于浮选指标影响非常大。因此,本次浮选试验研究首先进行了洗矿脱泥后磨矿浮选和直接磨矿后脱泥浮选工艺的对比研究试验,分别考察原生矿泥和次生矿泥对于浮选的影响。

2.1.1 洗矿脱泥后磨矿试验研究

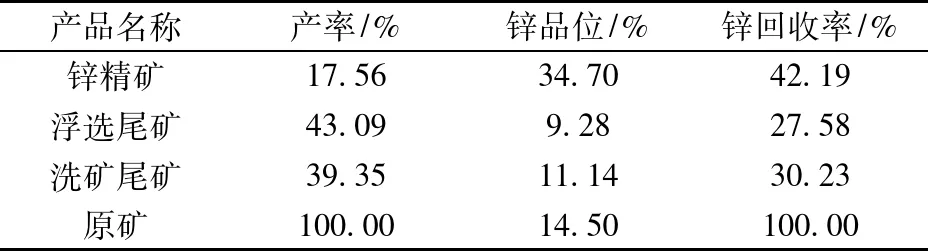

为了避免磨矿过程中大量次生矿泥的产生,进行洗矿脱泥后磨矿浮选试验。在六偏磷酸钠用量600g/t,硫化钠用量8.33kg/t,十八胺用量400g/t,2#油用量133g/t的条件下,试验结果见表2。

表2 洗矿后磨矿浮选试验结果

2.1.2 直接磨矿后脱泥试验研究

原矿样经过磨矿后会产生大量的次生矿泥对浮选产生很大影响,因此进行了直接磨矿后再脱泥浮选试验。浮选药剂制度与洗矿试验时相同,试验结果见表3。

表3 磨矿后脱泥浮选试验结果

从表2、表3的试验结果可以看出,洗矿脱泥后磨矿浮选锌精矿品位和回收率均高于直接磨矿后脱泥浮选,而洗矿脱泥尾矿中锌的损失率30.23%与脱泥产品中锌的损失率30.34%相近,说明矿样中微细粒锌矿物含量较高,由此确定本次试验采用洗矿脱泥后磨矿浮选工艺。

2.2 磨矿细度试验

在六偏磷酸钠用量600g/t,硫化钠用量8.33kg/t,十八胺用量400g/t,2#油用量133g/t的条件下,考察了磨矿时间对氧化锌浮选的影响。试验结果见图3。

图3 磨矿细度对浮选结果的影响

从图3可知,锌精矿中锌的品位和回收率都是随着磨矿细度的增加先上升后下降,当磨矿细度-200目含量85%时,锌的品位和回收率都达到了最高,分别为30.75%和43.20%。因此,确定最佳磨矿细度-200目含量85%。

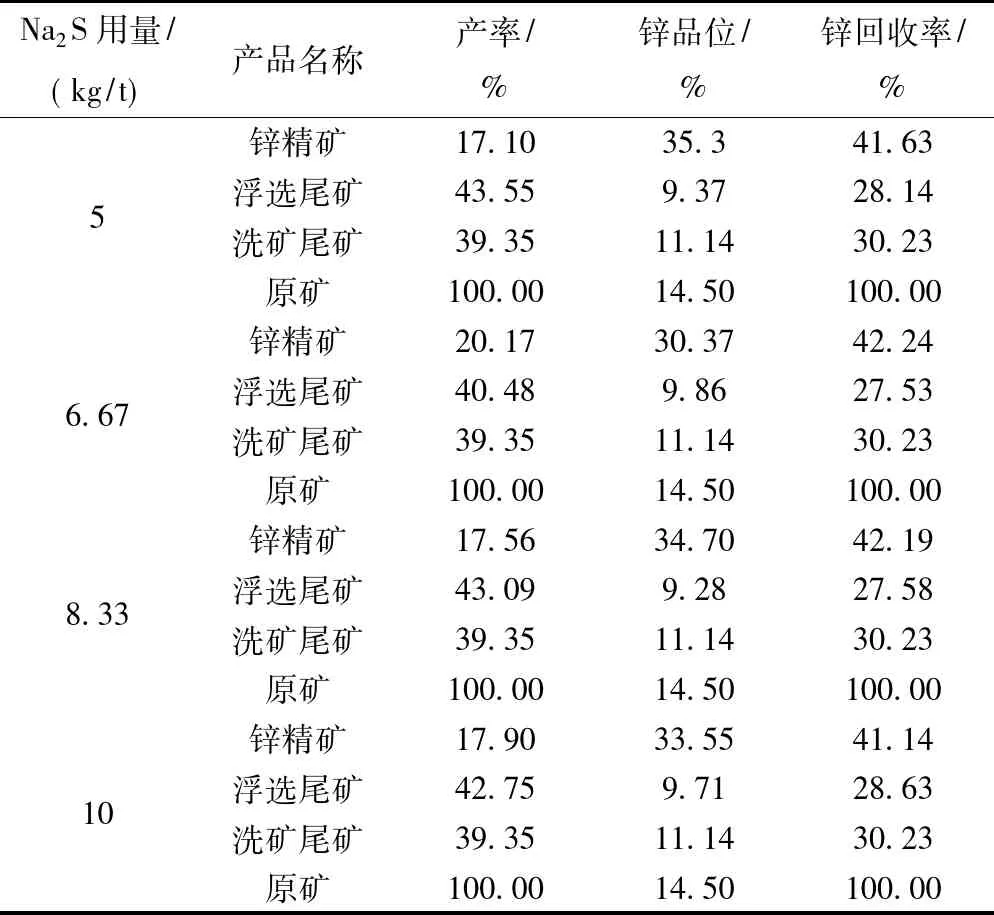

2.3 硫化钠用量试验

硫化钠作为氧化锌的活化剂,其用量是硫化-胺法浮选氧化锌的关键因素。在磨矿细度-200目含量85%,六偏磷酸钠600g/t,十八胺400g/t,2#油133g/t 的条件下,考察了不同硫化钠用量对氧化锌浮选的影响,试验结果见表4。

表4 硫化钠用量对浮选结果的影响

从表4的试验结果可以看出,随着硫化钠用量的改变,锌的回收率变化不大,在41%~43%之间浮动。在硫化钠用量为6.67kg/t时,锌的回收率达到最高的42.24%,虽然此时锌品位30.37%较低,但综合考虑这两项指标和节约药剂成本的情况下,最终确定硫化钠用量为6.67kg/t。

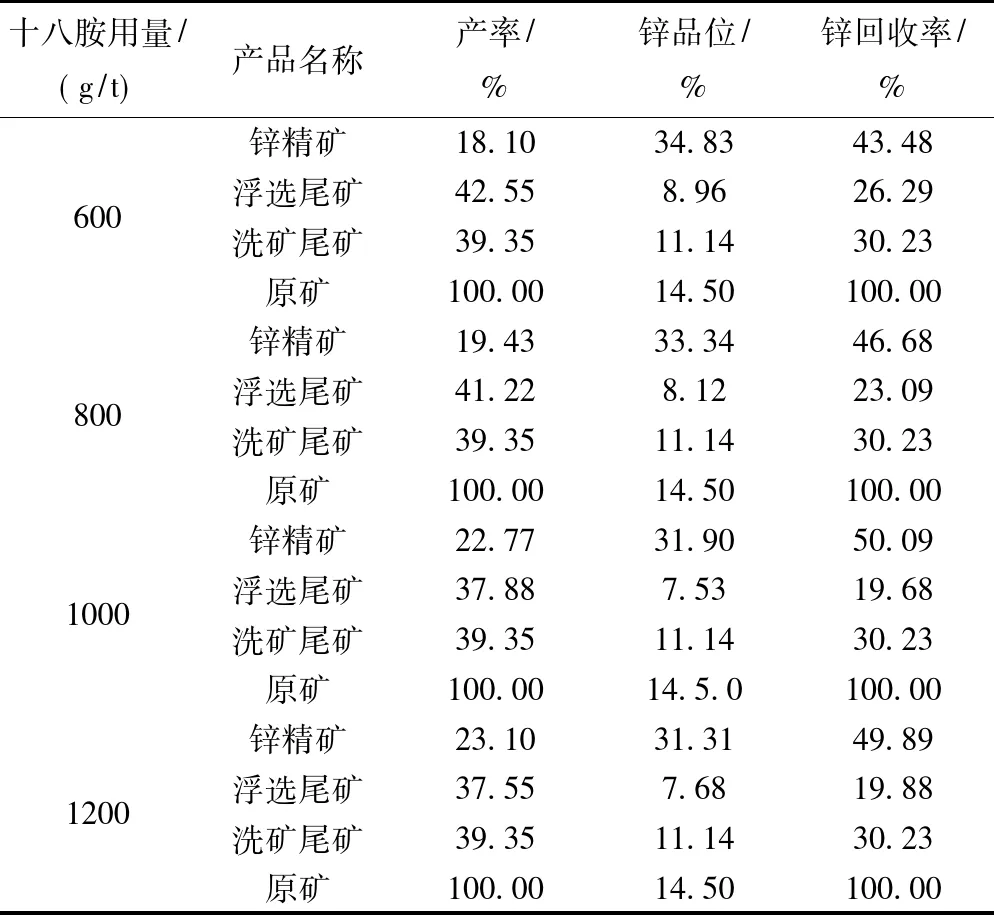

2.4 捕收剂用量试验

在磨矿细度-200目含量85%,六偏磷酸钠用量600g/t,硫化钠用量6.67kg/t,2#油用量133g/t 的条件下,考察了捕收剂十八胺不同用量对氧化锌浮选的影响,试验结果见表5。

表5 十八胺用量对浮选结果的影响

从表5的试验结果可知,当十八胺用量从600g/t增加到1200g/t,锌的回收率呈先增加后减小的趋势;当十八胺用量为1000g/t时,锌的回收率达到了50.09%;十八胺用量增加到1200g/t时,锌回收率和品位都出现下降,说明捕收剂过量会发生絮凝作用影响捕收效果,并且导致大量矿泥上浮。因此,确定十八胺用量为1000g/t,此时锌的品位为31.90%,回收率为50.09%。

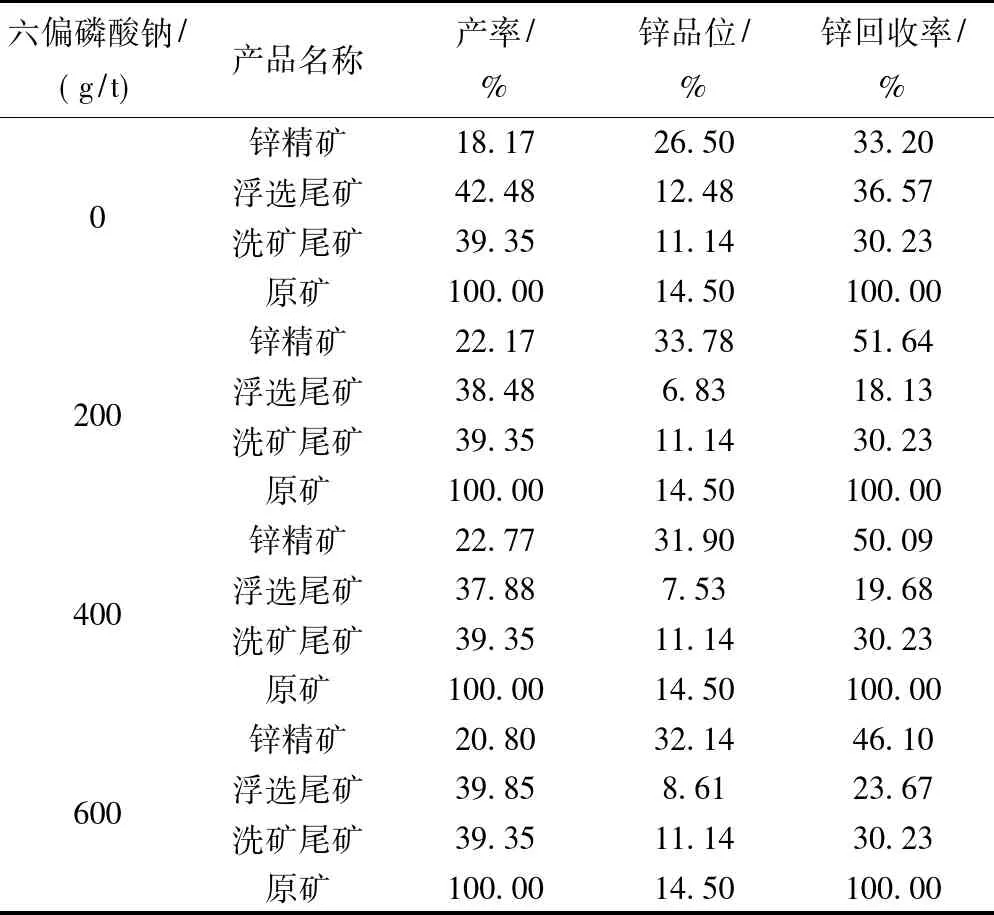

2.5 分散剂种类及用量试验

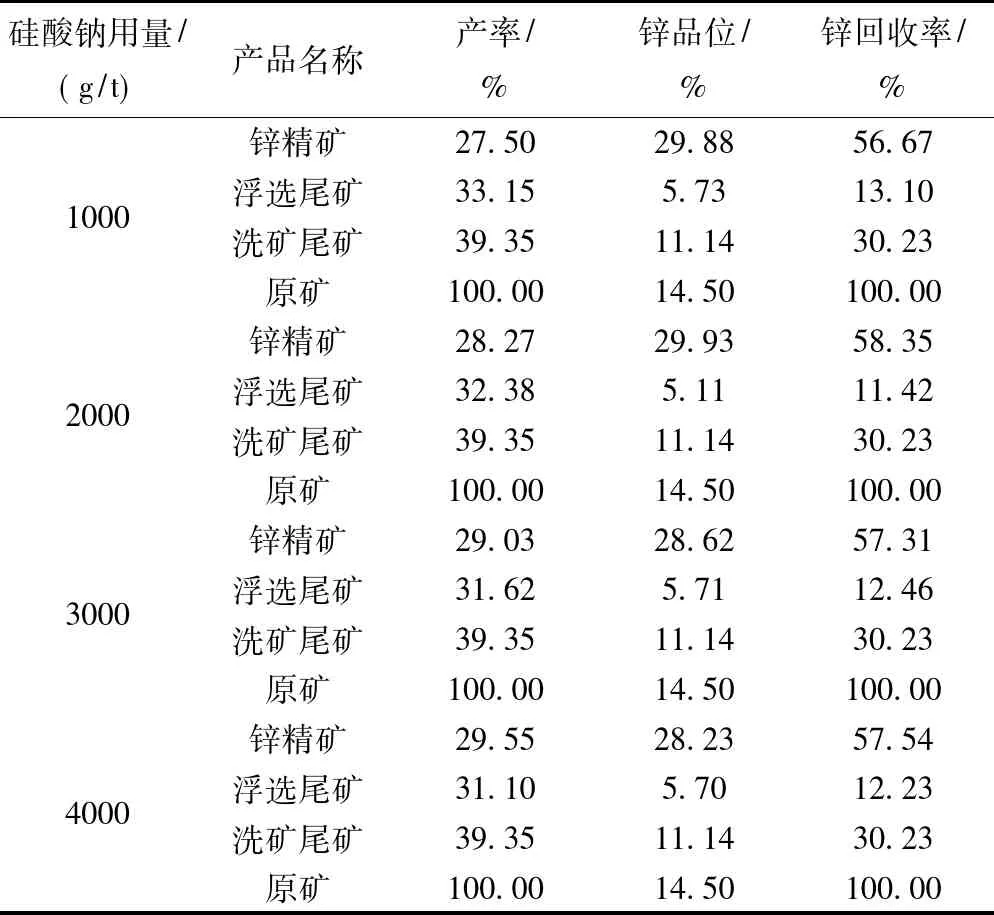

为了减小矿泥对浮选的影响,提高浮选指标,考察了对矿泥具有分散作用以及对脉石具有抑制作用的六偏磷酸钠和硅酸钠的作用效果。在磨矿细度-200目含量85%,硫化钠用量6.67kg/t,十八胺用量1000g/t,2#油用量133g/t 的条件下,六偏磷酸钠和硅酸钠不同用量对氧化锌浮选影响的试验结果见表6、表7。

从表6、表7的试验结果比较来看,使用硅酸钠进行分散矿泥及抑制脉石时,锌回收率明显高于使用六偏磷酸钠时。在硅酸钠用量为2000g/t时,锌回收率达到最高的58.35%,比使用六偏磷酸钠时取得的最高回收率51.64%高出了6.71%,锌的品位29.93%略低于使用六偏磷酸钠时锌的品位。综合考虑各项指标后,确定采用硅酸钠作为分散剂,用量为2000g/t。

表6 六偏磷酸钠用量对浮选结果的影响

表7 硅酸钠用量对浮选结果的影响

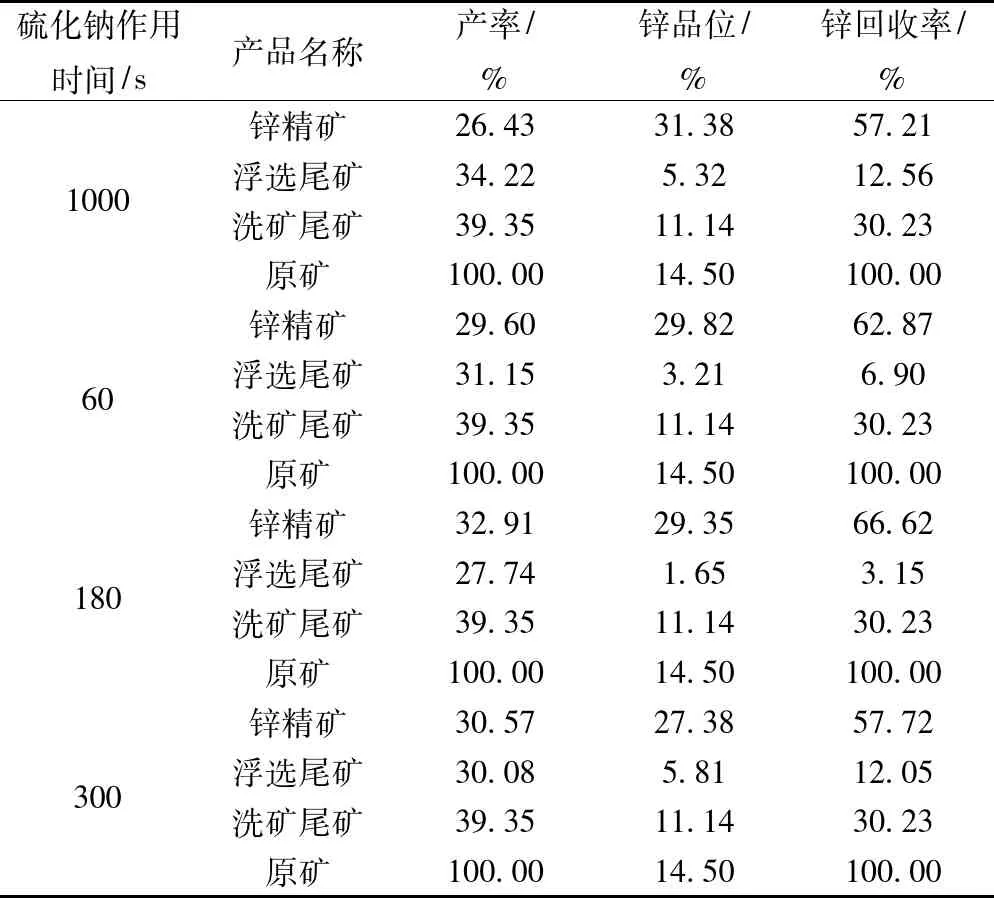

2.6 硫化钠作用时间试验

在磨矿细度-200目含量85%,硅酸钠用量2000g/t,硫化钠用量6.67kg/t,十八胺用量1000g/t,2#油用量133g/t 的条件下,考察了硫化钠与矿浆作用时间对氧化锌浮选的影响(表8)。

硫化钠溶于水溶液中后会生成HS-、S2-吸附于氧化锌表面[2],使得氧化锌表面带负电,有利于与带正电的胺离子发生静电吸附作用。

表8 硫化钠作用时间对浮选结果的影响

从表8的试验结果可以看出,锌回收率随着硫化钠作用时间的增加先升高后降低,当硫化钠作用时间为180s时,锌回收率达到最高的66.62%,锌品位为29.35%。当硫化钠作用时间增加到300s时,锌的回收率和品位都出现了明显的下降,这是由于硫化钠在矿浆中作用时间过长,HS-、S2-被氧化导致矿浆中HS-、S2-浓度降低所引起的。因此,最终确定硫化钠与矿浆最佳作用时间为180s。

3 结论

1)洗矿脱泥后磨矿浮选工艺,对于减小矿泥对浮选的影响,提高锌浮选指标的效果,优于直接磨矿后脱泥浮选工艺。

2)采用六偏磷酸钠和硅酸钠分散矿泥和抑制脉石的对比试验结果表明,硅酸钠对于提高锌回收率效果明显优于六偏磷酸钠。在硅酸钠用量为2000g/t时,锌回收率达到58.35%,比使用六偏磷酸钠时取得的最高回收率51.64%高出了6.71%。

3)硫化钠与矿浆的作用时间对于锌浮选指标的影响显著,时间过短,硫化不充分;而时间过长,硫化钠被氧化失效,也会导致锌回收率明显下降。当硫化钠作用时间为180s时,获得了锌回收率66.62%、锌品位为29.35%的较好指标。

[1] 李玉琼,陈建华,穆枭,等.云南普洱某难处理氧化锌矿的选矿试验研究[J].金属矿山,2009(1):81-84.

[2] 张麟.青海宏源氧化铅锌矿可选性试验研究[J].矿冶工程,2004(8):68-70.