钼矿尾矿综合回收试验研究

李 琳,吕宪俊,邱 俊,栗 鹏

(山东科技大学化学与环境工程学院,山东 青岛 266510)

随着矿产资源利用程度的提高,矿石的可开采品位相应降低,从而使尾矿量激增。世界各国每年排出的尾矿量约50亿t,我国2000年尾矿排放量达6亿t左右[1]。尾矿虽是矿山排出的废弃物,但同时又是潜在的二次资源,在当今资源日益枯竭的形势下,对其进行有效地开发,是矿产资源综合利用的重要组成部分,也是节约利用矿产资源的一个重要途径。目前,我国资源利用率和选矿回收率都远低于发达国家,所以尾矿量和流失在尾矿中的有用组分也多,带来了巨大的损失。因此,在我国对尾矿中的有用成分进行回收,就成为一个很有意义的研究方向。

笔者针对某钼矿选矿厂的尾矿进行了选矿研究,探讨了从其中回收铁矿物的可行性,为该厂尾矿的综合利用提供了新的思路。

1 试样制备及研究方法

本研究所用原料为某钼矿选矿厂尾矿,共取样100kg,全部经干燥、混匀、装袋后备用。

本文采用化学分析手段,研究原料的化学成分和铁物相组成。磁选试验仪器为实验室磁选管和鼓形弱磁选机。

2 尾矿性质分析

为了考察尾矿综合回收的可能性,对尾矿进行了多元素分析,分析结果见表1。

表1 尾矿化学多元素分析

从表1中可以看出,尾矿中只有铁品位较高,能够达到2.34%,有潜在的回收价值。为了进一步确定回收的可行性以及回收方法,对尾矿进行了铁物相组成分析,分析结果见表2。

表2 尾矿中铁物相分析结果

从铁物相分析结果可以看出,铁矿物赋存状态较为复杂,并且以硅酸铁等无法回收的铁为主。在目前的技术手段下,能够回收的铁为磁性铁和赤褐铁。但考虑到是从尾矿中回收铁,因此,回收成本不宜过高,而赤褐铁中的铁通常要通过较高生产成本的强磁-浮选工艺才能获得有经济价值的铁精矿。与赤褐铁相比,磁性铁的回收较为简单,通过弱磁即能获得高品位的铁精矿。综合考虑,确定将磁性铁中的铁作为回收对象。

依据尾矿的工艺矿物学研究结果,以所取流程尾矿样为原料开展选矿试验。

3 磁选试验

3.1 尾矿直接磁选试验

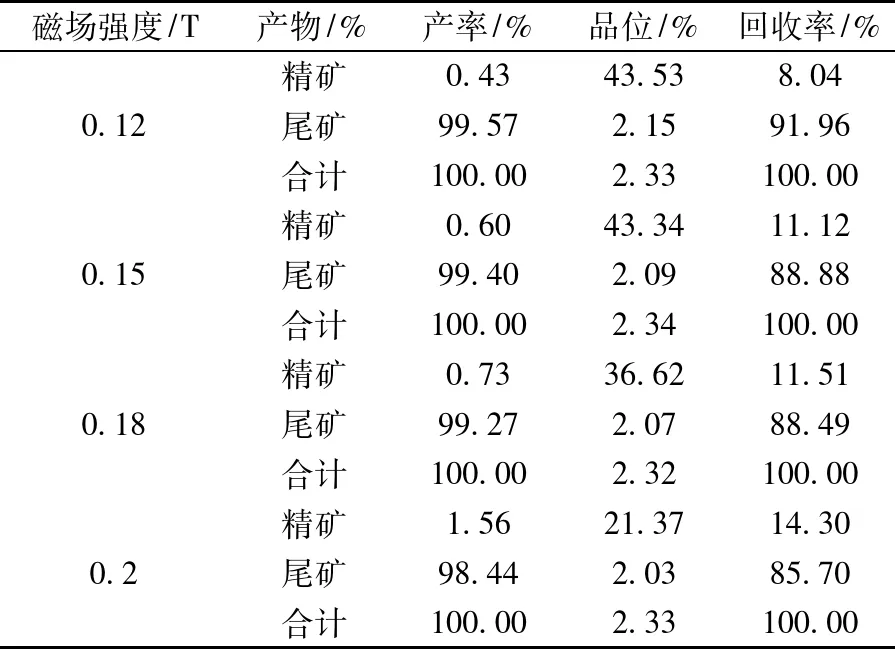

尾矿直接磁选试验在实验室磁选管上进行,磁场强度条件试验见表3。

表3 尾矿直接磁选试验结果

从试验结果可以看出,随着磁场强度的降低,精矿品位由21.37%提高到43.53%,回收率由14.30%降低至8.04%。说明在较低的磁场强度下,有利于提高精矿品位。但当磁场强度由0.15T降低至0.12T时,精矿品位的提高幅度很小,但回收率却有明显的降低。综合考虑,磁场强度为0.15T时较为适宜。虽然直接磁选获得精矿品位高于重选,可以获得43%左右的铁精矿,但距离有经济价值的精矿品位还有一段距离,因此,需要进一步进行精选。

3.2 精矿再磨再选试验

为了获得更高的精矿品位,对直接磁选后的精矿(粗精矿)进行再磨,通过提高解离度来改善分选效果。

由于粗精矿产率很低,通过磁选管得到的精矿量远远不能满足精矿再磨再选的要求,因此,采用XCRS-φ400×400电磁湿法多用鼓形弱磁选机进行粗选试验。粗选试验在磁选管试验的基础上开展,控制磁场强度为0.15T。试验结果如表4所示。

表4 尾矿粗选试验结果

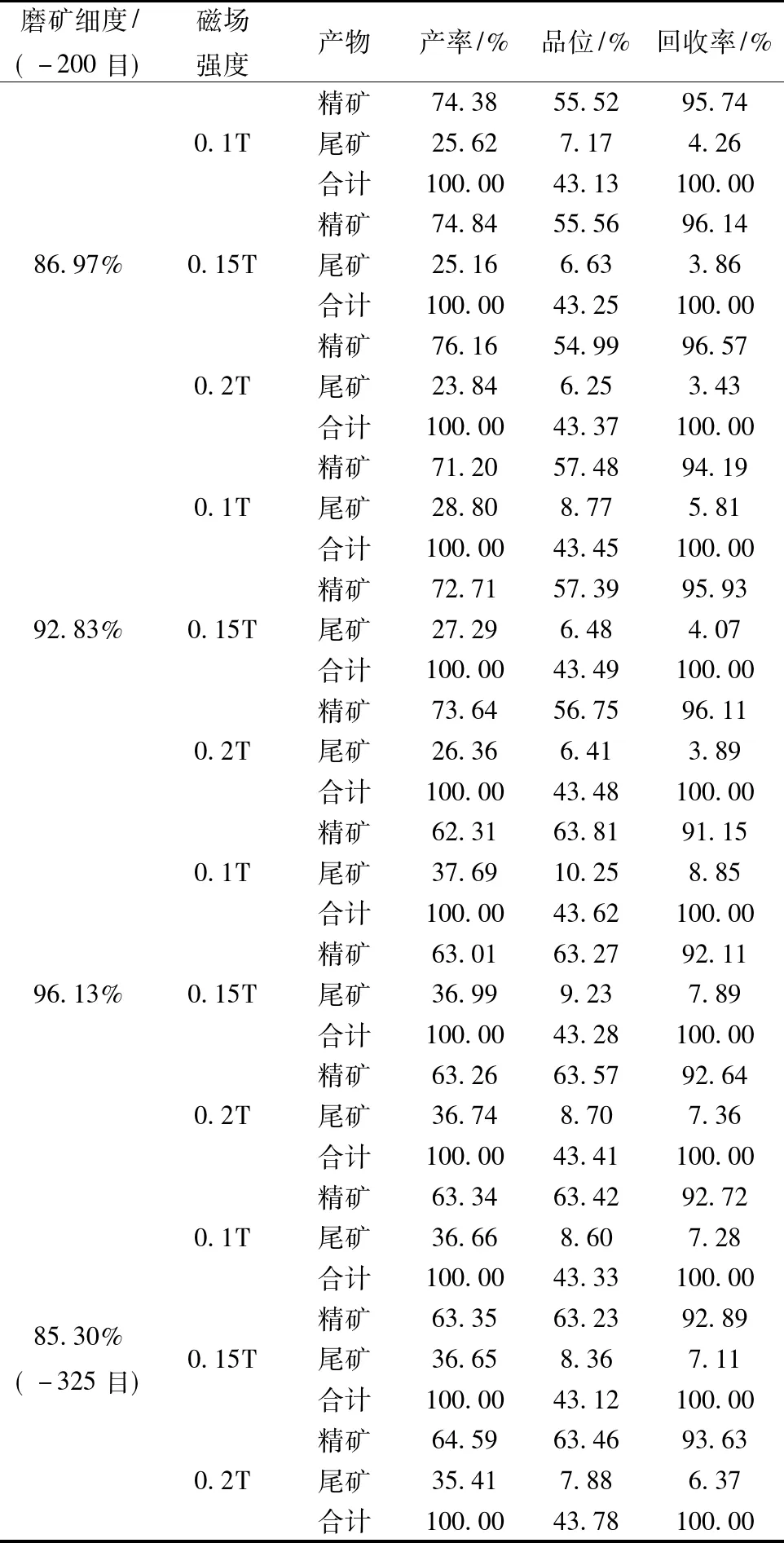

粗精矿不同磨矿细度下的磁选试验,仍然采用磁选管进行,不同细度下的磁选试验结果见表5。

表5 粗精矿再磨磁选试验结果

从试验结果可以看出,增加磨矿细度,可以明显提高精矿品位,但回收率也会随之降低。在磨矿细度由86.97%提高到96.13%的情况下,精矿品位由55%左右提高到63%左右,回收率由96%左右降低至92%左右。但随着磨矿细度的进一步提高,精矿品位和回收率基本不再发生变化,此时,增加磨矿细度已经不能改善分选效果,只会造成分选成本的增加。从试验结果还可以看出,在每个磨矿细度下,不同磁场强度的分选结果变化不大,这可能是由于粒度组成较细,造成了分选时不同磁场强度选择性的下降,说明在较细的磨矿细度下,在弱磁范围内,磁场强度对分选的影响不大。综合考虑,适宜的磨矿细度和磁场强度分别为96.13%和0.15T。

4 推荐选矿流程

在选矿试验的基础上,推荐采用一粗一精-粗精再磨开路流程,对尾矿中的铁矿物进行回收。尾矿经一段粗选,获得精矿品位43.43%、回收率11.48%的粗精矿;粗精矿再磨至-200目96.13%,经过精选可最终获得产率0.38%、品位63.93%、回收率10.29%的铁精矿。推荐的选矿流程及分选指标见图1。

图1 尾矿再选推荐流程

5 小结

通过一粗一精-粗精再磨开路流程,对尾矿中的铁矿物进行回收,可以获得产率0.38%、品位63.93%、回收率10.29%的铁精矿。

[1] 聂永丰.三废处理工程技术手册:固体废物卷[M].北京:化学工业出版社,1996.