基于PRO/E的金刚石磨粒有序排布设计及其运动轨迹仿真①

丘 健,陈泽鑫,魏少佳,丘彬,张晓杰,周玉梅

(仲恺农业工程学院机电工程学院,广州510225)

1 引言

目前,金刚石工具主要的制造方法有烧结法、电镀法和钎焊法。其中,钎焊法能够使钎料对金刚石磨粒表现出很好的浸润性从而在金刚石与基体之间形成高强度的化学冶金结合,金刚石出刃较高,能极大地提高金刚石的利用率和寿命[1]。但一般工业上用钎焊法制造的金刚石工具磨料大多随机分布在工具上,未能最大化利用金刚石磨料。研究表明,金刚石的有序排布能够在工具表面形成理想的磨削地貌,可以保证合理的磨粒间距和合理的磨粒裸露高度,不仅可以延长金刚石工具的使用寿命、增加金刚石的使用率,而且具有提高加工对象的光洁度以及减少金刚石重复磨损等优点[2]。此外,磨粒的面密度、磨粒排布的方向性和等高性以及钎焊层厚度对磨削力、容屑空间也有着显著的影响。广东工业大学对金刚石磨粒在工具上的有序排布形态进行了实验研究,表明磨粒有序排布工具的性能优于随机排布工具[3-4]。

目前,实现金刚石磨粒有序排布的技术主要有复制技术、一次性使用壳模布料法和利用孔模板实现磨粒有序排布、有序阵列法、激光快速成型技术、点胶法等[5]。若采用上述排布技术分别做各种排布形态的工具实验的话,需要的成本很大,且研究时间较长。若能对金刚石有序排布形态及其运动轨迹进行仿真,则能大大缩短时间,且成本极低,对有序排布金刚石工具的制备具有一定的指导作用。因此,本文采用Pro/E软件对一定尺寸的磨盘表面磨粒的排布形态进行设计,然后对不同排布形态的金刚石磨粒的运动轨迹进行仿真。通过观察轨迹的均匀程度和重合度来衡量金刚石磨盘的加工效果,进而揭示金刚石各排布形态对工具性能的影响。

2 基于PRO/E的金刚石磨粒有序排布形态设计

在本研究中,不考虑金刚石磨削过程中的其他相关因素的影响,只把不同排布形态的金刚石颗粒看作该种排布形状的点。在相同时间的磨削过程中,通过改变不同的转速和进给速度,观察金刚石磨粒在加工过程中形成的轨迹,即磨盘加工后工件的表面形貌。本文通过观察轨迹的均匀程度和重合度来衡量加工的表面质量,均匀程度越好代表金刚石参与有效工作的数量越多,表面质量越好。重合度在一定意义上与均匀程度相反,即重合度越高表明参与有效工作的金刚石数量越少,有些金刚石的轨迹与前一颗金刚石的轨迹重合,这样被加工表面质量就差。其设计要点如下:

(1)金刚石磨盘的外形要求

磨盘的外径为30mm,内径为8mm。把金刚石磨粒看成是点,方便轨迹仿真研究。

(2)金刚石磨粒设计

金刚石磨粒是由一个边长为0.5mm的正方体切割成以正方形的一个面为底面,其它四个面为相等的锥形。

(3)金刚石磨粒的排布形态

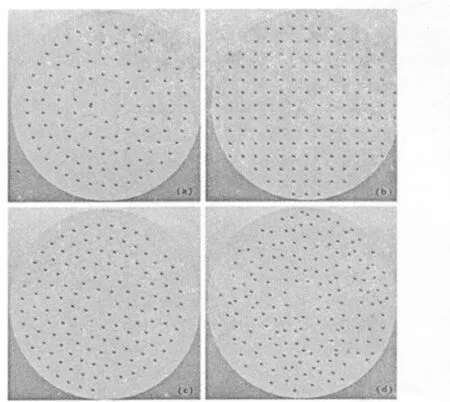

a.同心圆排布

通过改变圆的半径和角度的值来确定同心圆的值。即由磨盘的内径到外径每个同心圆的半径都是以方差增长,以360°为一个旋转周期。但在每个旋转周期的过程中,半径和角度的值都是恒定不变的,即在每次的旋转过程中半径、角度都是不变的,如图1a所示。

b.纵横排布

将金刚石颗粒均匀的分布在圆盘的纵向和横向上,如图1b所示。

c.螺旋线排布

在圆盘上建立一个极坐标系,以坐标的原点为起点,i为点的旋转半径和角度。对i产生一个变量,使其沿着螺旋线的方向往上走。在每个360°的旋转过程中,旋转角度保持不变,以旋转直径为一个变量,如图1c所示。

d.随机排布

以360°为一个旋转周期。在每个旋转周期的过程中,半径和角度的值都随机递增,即在每次的旋转过程中半径、角度的增量都是一个随机数,如图1d所示。

3 基于PRO/E的金刚石磨粒运动轨迹仿真

利用Pro/E软件对金刚石颗粒在磨削加工过程中的运动轨迹进行仿真,通过观察金刚石磨粒在相同的时间内及不同的转速和进给速度下轨迹的均匀程度和重合度来分析不同排布形态对加工性能的影响。为了便于观察对比,本文选取的转速和进给速度均在较小的数值范围内变化,且后面的轨迹对比图片次序从上到下依次为同心圆、纵横、螺旋线和随机排布。

图1 金刚石磨粒排布形态a.同心圆排布;b.纵横排布;c.螺旋线排布;d.随机排布Fig.1 The arraying patterns of diamond grits:(a)concentric circle;(b)grid;(c)spiral;(d)random

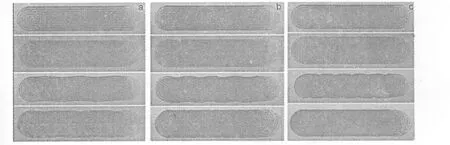

3.1 不同转速、相同进给速度时磨粒的运动轨迹对比

当进给速度V=10mm/s时,转速N分别为100rad/min、150rad/min和200rad/min时四种排布方式的轨迹如图2所示。通过观察四种排布方式下金刚石颗粒运动轨迹的均匀程度和重合度,发现随机排布的均匀程度最差,有许多金刚石未加工过的地方,也就是说轨迹的重合度较高,有些金刚石没有真正发挥作用,只是参与了上一颗金刚石的重复加工过程,这样被加工材料的表面质量就差,这种规律在转速越低时越明显(图2a)。有序排布中纵横排布最好,轨迹的均匀性最好,几乎所有金刚石都参与了工作,被加工材料表面质量最好。其次是螺旋线分布和同心圆分布,螺旋线分布的轨迹均匀性较好,但加工材料的边缘出现了波浪形的轨迹。同心圆分布的轨迹有一定的重合度,但比随机排布的重合度均匀,被加工材料表面质量较好。随着转速的增大,四种排布方式轨迹的均匀程度都越来越好,重合度越来越低,加工后的材料表面质量越高。

图2 金刚石磨粒运动轨迹图(a)N=100rad/min,V=10mm/s;(b)N=150rad/min,V=10mm/s;(c)N=200rad/min,V=10mm/sFig.2 The trajectory of diamond grit(a)N=100rad/min,V=10mm/s;(b)N=150rad/min,V=10mm/s;(c)N=200rad/min,V=10mm/s

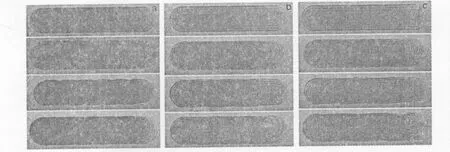

3.2 相同转速、不同进给速度时磨粒的运动轨迹对比

当转速N=200rad/min,进给速度V分别为10mm/s、15mm/s和20mm/s时四种排布方式的轨迹如图3所示。通过观察四种排布方式下金刚石颗粒运动轨迹的均匀程度和重合度,发现随着进给速度的增大,四种排布方式金刚石磨粒轨迹的均匀程度都越来越差,重合度越来越高,被加工材料表面质量越来越差。总体来看,随机排布的均匀程度最差,重合度最高,被加工材料表面质量最差。有序排布中纵横排布最好,轨迹的均匀性最好,被加工材料表面质量最好。其次是螺旋线分布和同心圆分布的工具。

图3 金刚石磨粒运动轨迹图(a)N=200rad/min,V=10mm/s;(b)N=200rad/min,V=15mm/s;(c)N=200rad/min,V=20mm/sFig.3 The trajectory of diamond grits(a)N=200rad/min,V=10mm/s;(b)N=200rad/min,V=15mm/s;(c)N=200rad/min,V=20mm/s

综上分析,仅通过金刚石磨粒运动轨迹的均匀程度和重合度来衡量加工后材料的表面质量从而判定工具的性能来看,金刚石有序排布工具比随机排布工具的性能要好,且三种有序排布工具的性能从高到低依次为纵横排布、螺旋线排布和同心圆排布,这与文献[3-5]的实验结果相吻合。此外,金刚石工具性能随着转速的减少、进给速度的增大而降低。

4 结论

本文采用Pro/E软件设计出纵横、螺旋线和同心圆三种常见的有序排布金刚石工具和随机排布金刚石工具,然后对不同排布工具的金刚石磨粒的运动轨迹进行仿真。在一定的时间内,不同的转速和进给速度下模拟金刚石工具的加工过程,通过观察金刚石磨粒运动轨迹的均匀程度和重合度分析不同排布方式对加工性能的影响。总体来看,有序排布工具性能要优于随机排布工具,有序排布工具中纵横排布的加工效果最好。本文通过对金刚石磨粒的运动轨迹仿真可以在不做任何实验的情况下获得工具的加工效果,省时省力,对实际生产有一定的指导作用。但在仿真过程中许多因素如磨削力和金刚石的磨损等都没有考虑,仅从轨迹的均匀程度和重合度来判定工具性能好坏也有些片面。因此这种手段还需要进一步的完善,并需要开展实验进一步的验证。

[1]C.M.Sung.Brazed diamond grid:a revolutionary design for diamond saws[J].Diamond and Related Materials,1999(8):1540-1543.

[2]姜荣超.金刚石均匀分布并有序排列是改善金刚石工具性能的有效途径[J].石材,2006(10):28-37.

[3]Y.M.Zhou,F.L.Zhang,M.J.He,et al.Effect of arraying patterns of diamond grits on the wear of the mono-layer brazed diamond tool[J].Solid State Phenomena,2011,175:47-51.

[4]F.L.Zhang,M.J.He,Y.M.Zhou,et al.Effect of arraying patterns of diamond grits on the wear of the mono-layer brazed diamond tool[J].Key Engineering Materials,2011,487:116-120.

[5]何梦佳.有序排布钎焊单层金刚石工具研究[D].广州:广东工业大学,2007.钻井参数加以克服,若改变参数仍无好转,且机械钻钻头机械钻速影响又不大,可继续钻进,为防喷嘴冲