不同粒度金刚石微粉对PCD微结构与性能的影响①

邓福铭,陆绍悌,王 强,李 丹,刘 娟

(中国矿业大学(北京)超硬刀具材料研究所,北京100083)

1 引言

随着现代制造业的发展,传统微米级PCD金刚石由于冲击韧性低、刃口质量差等,不能满足现代工业应用的需要,国外PCD产品不管是在性能还是在实际使用效果上远远超过国内的产品,其中一个主要原因是国内PCD制备技术相对落后,尤其是细微颗粒的PCD制备。目前国内生产的PCD大多属于中低档水平的产品,而高品质PCD的制备研究仍是提高国内超硬行业的关键问题。

从本质上讲,聚晶金刚石的理想形式应该向以下两个方向发展:一是保留单晶金刚石的优良物理特性,这就要求聚晶烧结体中添加剂尽量少,同时要求金刚石颗粒间D-D结合尽量多;二是克服单晶金刚石的各向异性,这就要求聚晶烧结体的粒度尽量细,且晶粒间添加剂尽量分布均匀。基于上述目的,本文选取不同原料粒度的金刚石微粉进行了合成试验,旨在探讨原料粒径对合成PCD微结构与性能的影响,为制备细粒度PCD提供理论基础。

2 实验方案设计

2.1 实验程序

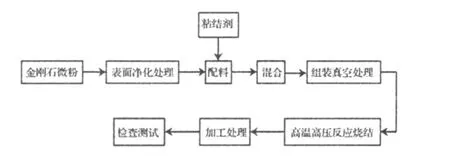

本实验选取四种不同粒度的金刚石粉料,平均粒径分别是10μm、5μm、2μm和1μm,分别对应于1#、2#、3#以及4#样品。采用桂林冶金机械总厂生产的CS-4A铰链式六面顶压机,在烧结温度为1550℃、合成压力为5.7±0.1GPa、烧结时间为180s下时进行PCD合成试验。具体工艺流程如图1所示:

图1 实验工艺流程图Fig.1 The schematic diagram of experimental process

2.2 表征方法

高温高压烧结制备的PCD样品首先在江苏大丰华宇机械制造有限公司M618型平面磨床上用金刚石砂轮抹去上下表面包覆的其他金属化合物,呈现出金刚石烧结体磨削面,采用BDMT-JP903型聚晶金刚石镜面抛光机对聚晶金刚石进行研磨抛光,直至其表面达到镜面。采用日本HITACHI S-3400N型扫描电子显微镜对PCD进行SEM微观形貌观察;采用日本理学D/max-rA型12kw转靶阳极X射线衍射仪对PCD试样进行XRD分析,并在法国JY公司生产的HR800显微共焦拉曼光谱仪上对样品进行拉曼光谱物相分析。

2.3 性能测试方法

采用JS712A型磨耗比测定仪对PCD进行耐磨性测试,并采用日本SEIKO公司的TG/DTA6300热重示差热综合分析仪对PCD进行耐热性分析。

3 结果与分析

3.1 微观结构观察

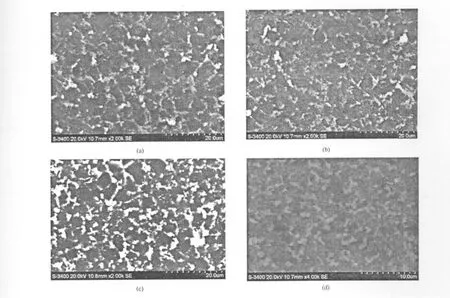

图2所示为上述四种不同粒度金刚石微粉烧结出的PCD试样扫瞄电镜的显微结构图,图中的黑色部分是金刚石相,灰白色发亮部分是粘结剂相。从图可以看出,四个试样PCD中粘结相都较为均匀地呈絮状或叶脉状分布在金刚石周围,金刚石颗粒大小明显不同,四个试样中均未发现金刚石颗粒明显异常长大的情况,反而金刚石微粒的粒度比原料粒度稍小,应该是烧结开始随着压力升高到合成压力,合成腔体中的金刚石粉末由于剧烈地挤压被破裂、破碎,而导致的晶粒细化。其中,1#试样的金刚石粒径为5~8μm;2#试样的金刚石粒径为3~5μm;3#试样的金刚石粒径为1~2μm;4#试样的金刚石颗粒最小,粒径大都在1μm以下。此外,颗粒棱角也发生了一定程度的钝化,1#、2#试样中金刚石颗粒晶型棱角较为分明,而3#、4#试样中金刚石颗粒的晶型则较为模糊,难分辨出棱角。

从图2中金刚石颗粒的结合状态与粘结剂的分布情况发现,各样品中金刚石晶粒间均形成了D-D结合的网络骨架结构,且粘结相基本均匀弥散分布在金刚石颗粒之间。1#、2#粘结相大多分布在金刚石颗粒晶界处,少量被排挤到金刚石晶粒三叉口晶界处呈团块状分布,由于粘结相分布未十分均匀,金刚石网络骨架结构有时被阻断;而3#和4#试样粘结相较均匀地呈星点状分布在金刚石晶界处。仔细观察发现,1#、2#局部区域有团块状Co出现,这种局部区域Co的富集将会影响PCD的耐热性。

3.2 XRD分析

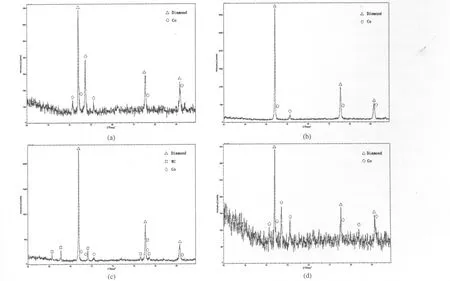

图3为PCD样品的XRD物相分析图。从图中可以看出,四个PCD材料的主要物相均为金刚石和Co,3#试样含有一定的WC。通过XRD测试分析证明高压烧结合成的PCD纯度较高,基本无其他物相。每个XRD图中都出现了三个明显的金刚石特征峰,三条最强的衍射线分别对应于(111)、(220)、(311)面。此外,从图中金刚石峰半高宽的对比可以发现,1#试样的金刚石颗粒粒径要明显大于其他三个试样的金刚石晶粒,这也与上述SEM观察的结果一致。在X射线衍射图中没有明显的石墨峰,表明烧结PCD样品没有石墨化碳残留。

图2 PCD的 SEM 形貌照片:(a)1#;(b)2#;(c)3#;(d)4#Fig.2 SEM morphology of PCD for(a)No.1;(b)No.2;(c)No.3;(d)No.4

图3 PCD的 XRD分析:(a)1#,(b)2#,(c)3#,(d)4#Fig.3 XRD spectrum of the PCD for sample:(a)No.1;(b)No.2;(c)No.3;(d)No.4.

3.3 拉曼光谱分析

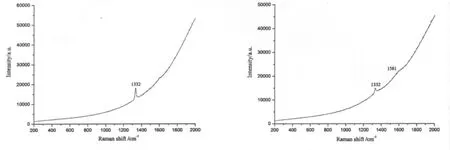

为进一步验证PCD试样是否烧结完好,有没有石墨化残留,对其进行了拉曼光谱分析。图4分别是原料粒度为10μm和2μm的PCD材料的拉曼光谱图,从图可以看出,拉曼曲线平滑,只存在金刚石和非常弱的石墨峰。其中,图4(a)中1332cm-1位移线处sp3金刚石特征峰比图4(b)尖锐,图4(b)中在1581cm-1附近观察到微弱的sp2石墨峰。金刚石粒度由10μm变成2μm时,PCD拉曼光谱图上金刚石特征峰1332cm-1峰明显宽化,说明PCD晶粒粒度明显变小,而1581cm-1处微弱石墨峰的存在说明制得的3#试样虽有石墨残留,但很少,几乎为零。

图4 PCD的拉曼光谱分析,(a)1#,(b)3#Fig.4 Raman spectrum of PCD for sample:(a)No.1,(b)No.3

3.4 力学性能测试与分析

(1)耐磨性分析

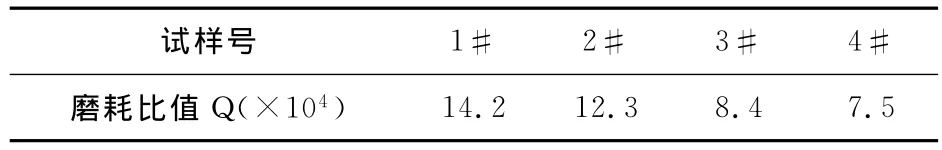

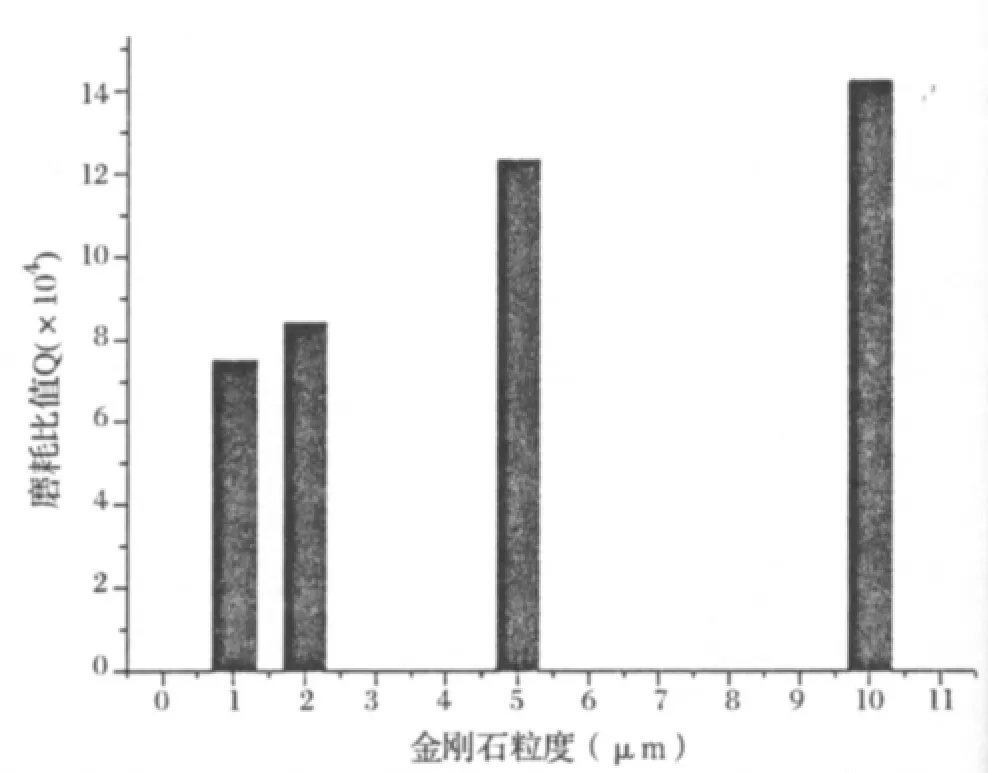

衡量PCD材料好坏的首要指标是耐磨性,耐磨性综合反映了PCD材料的硬度、断裂韧性和强度等指标。表1为各试样的耐磨性测试结果。图5直观地显示出不同粒径的PCD材料耐磨性的差异程度。从图5和表1中可以看出,1#试样的耐磨性最高,为14.2×104,明显高于3#、4#试样的磨耗比值。有关文献报道[1],在其他条件一致的情况下,随着金刚石粒度的减小耐磨性逐渐提高,但原料粒度非常小时,就不符合此规律了。分析其原因可能是超细金刚石微粉表面含有大量杂质,净化处理极其复杂,净化干净极其困难,表面未处理干净的金刚石在进行高温高压烧结时严重影响了金刚石颗粒间的结合,导致PCD材料耐磨性下降。因此,3#、4# 样品采用的原料金刚石粒度≦2μm,经酸碱处理后,虽然EDS能谱测试结果显示颗粒表面只含有碳元素,颗粒表面吸附的大量含氧功能团[2]已基本去掉,但经提纯处理后还存在一定量的石墨和无定形碳[3],一方面阻碍了高压下形成金刚石直接结合(D-D键合)[4],另一方面加速了高温高压下烧结时金刚石表面的石墨化[5]。3#试样的磨耗比值为8.4,4#试样的磨耗比值最低,为7.5。因此,金刚石粒度小到一定程度时,原料表面处理是影响PCD材料耐磨性的重要因素。

表1 PCD的磨耗比测试结果Table 1 The grinding ratio of PCD

图5 PCD材料的磨耗比对比Fig.5 Comparison of the grinding ratio of PCD materials

(2)耐热性分析

图6 PCD的热重/热差分析:(a)1#,(b)2#,(c)3#,(d)4#Fig.6 The TG-DTA analysis of the PCD for samples

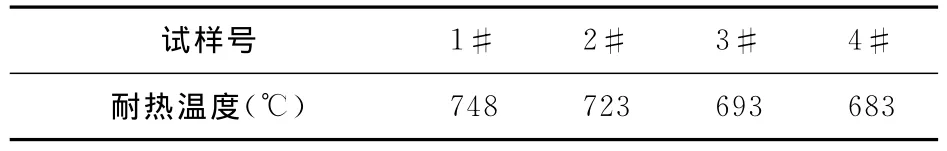

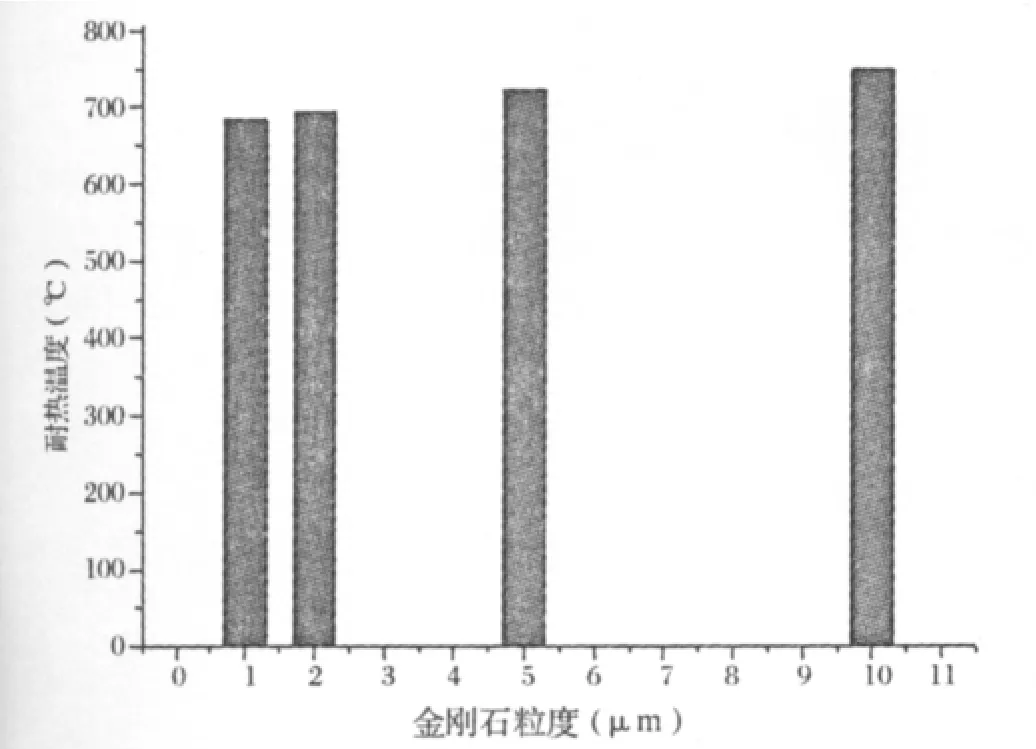

表2 PCD样品的耐热性测试结果Table 2 The TG-DTA results of PCD

图7 PCD的耐热性测试结果对比Fig.7 Comparison of the TG-DTA results of PCD

耐热性也是衡量PCD材料质量的重要指标之一。热重热差分析结果见图6,相应的耐热温度见表2。在动态加热过程中,TG曲线上出现明显向下的拐点,这可以看成是材料失重的开始,对应拐点的温度被认为是材料的耐热温度,DTA曲线在加热过程中出现明显向上的放热峰,其曲线出现拐点处的外延起始温度被认为是发生反应的开始温度。由TG/DTA分析可以得出,四个PCD材料的耐热性差异较大,1#PCD材料的耐热温度最高,为748℃,高于2#PCD材料25℃。而3#、4#PCD材料的耐热温度较为接近,分别为693℃和683℃。其原因可能是3#、4#PCD材料的金刚石晶粒较细,容易被氧化和石墨化所致。

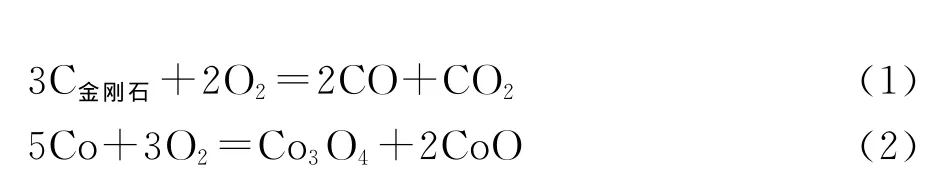

由图7可见,热重曲线分别在748℃、723℃、693℃、683℃时开始一直下降,差热曲线上都有一个放热峰。由碳和金属Co在空气中生成氧化物的热力学数据[6]及其性质[7]分析可知,金刚石和氧气反应生成CO和CO2,导致试样失重,同时金属Co和O2反应生成Co3O4和CoO,放热,导致试样增重。由于钴的含量少,金刚石氧化的失重量大于钴氧化的增重量,因此PCD试样在加热过程中一直表现为失重。从上述分析可知,PCD材料耐热温度一方面取决于粘结剂的种类及含量,另一方面取决于金刚石微粉自身的粒度大小和杂质含量。

4 结论

本文采用六面顶压机进行了PCD的高温高压烧结试验,研究了不同粒度的金刚石微粉对PCD的微结构以及性能的影响,得出以下结论:

(1)采用不同粒度的金刚石微粉合成的PCD样品中均形成了D-D结合,且随着原料粒度的减小,Co扩散得更均匀,仅在采用2μm金刚石微粉合成的PCD样品中出现了微弱的石墨峰。

(2)1#试样的耐磨性最高,为14.2×104;2#试样的耐磨性次之,为12.3×104;3#和4#试样的耐磨性分别为8.4×104和7.5×104。明显,随着颗粒度的降低,PCD的耐磨性也逐渐降低。

(3)1#试样的耐热性为748℃,2#试样的耐热性为723℃,而3#和4#试样的耐热性为693℃和683℃。明显,随着颗粒度的降低,PCD的耐热性也在降低。

[1]吕智,林峰,劳善冬.提高三角聚晶性能稳定性的工艺研究[J].工业金刚石,1995(4):32-36.

[2]T.Jiang,K.Xu,S.Ji.FTIR Studies on the spectral changes of the surface functional grounps of ultradispersed diamond powder synthesized by explosive detonation after treatment in hydrogen,nitrogen,methane and air at different temperatures[J].J.Chem.Soc.,Faraday Trans,1996(92):3401-3406.

[3]S.Prawer,K.W.Nugent,D.N.Jamieson,J.O.Orwa,L.A.Bursill,J.L.Peng.The Raman spectrum of nanocrystalline diamond[J].Chemical Physics Letter,2000(332):93-97.

[4]T.Irifune,A.Kurio,S.Sakamoto,T.Inoue,H.Sumiya,K.-i.Funakoshi.Formation of pure polycrystalline diamond by direct conversion of graphite at high pressure and high temperature[J].Phys.Earth Planet.Inter,2004(143):593-600.

[5]H.Sumiya,T.Irifune.Hardness and deformation microstructures of nano-polycrystalline diamonds synthesized from various carbons under high pressure and high temperature[J].J.Mater.Res,2007(22):2345-2351.

[6]梁英教.无机物热力学数据手册[M].沈阳:东北大学出版社,1993.

[7]郝润蓉,方锡义.无机化学丛书(第三卷)[M].北京:科学出版社,1998.