直径90 mm纯钼棒的均匀性研究

师阿维,葛宽余,王 岗

(金堆城钼业股份有限公司金属分公司,陕西 西安 710177)

0 引 言

由于钼及钼合金具有熔点高、高温强度和刚度大、导热和导电性能好、抗热震性能、抗磨损性能和在许多介质中抗腐蚀性能强等特性,其在电子、冶金、轻工、机械、金属加工、化工、农业、石油、航空航天工业和核工业等领域取得了广泛的应用[1-3]。例如在高温元件方面最新研制出的核燃料烧结炉采用钼网加热,用Ø0.8 mm钼丝编织成三相网状加热器,工作温度可达1800~2000℃。在汽车工业中,钼是汽车部件生产中主要的热喷涂材料。汽车部件一般采用钼丝高速火焰喷涂,喷枪的气体混合喷射装置产生高温燃气燃烧,特殊设计的燃烧室和气体喷射混合室,使钼丝在完全熔化前,以极高的速度喷涂在工件的表面上,喷射钼的致密度可达99%以上,结合强度接近10 kg/mm2。据资料[4]介绍喷涂钼丝欧洲市场年销售量可达1000 t,美国每年消耗量也达600 t左右,日本每年也消耗钼丝30~40 t,我国喷涂钼丝市场容量尚小于每年30 t。但随着我国汽车工业的发展,汽车齿轮和其他部件的热喷涂将有较大发展,喷涂钼丝的销售量将大幅度增长。

近年来,钼棒材越来越多地作为线切割工具钼丝的原料。原料性能的优劣对后续产品的加工有非常重要的影响[5]。例如,在纯钼棒粗坯不均匀时,在拉丝过程中会出现拉丝劈裂现象、在精锻时会出现内裂纹以及毛刺等现象。所以,钼棒材的均匀性是其质量优劣的重要指标之一。

1 钼棒均匀性的检测方法

1.1 物理方法

物理方法是从宏观上判断棒、板材的均匀性,检测金属板材、棒材均匀性的物理方法有多种,如硬度检测、金相分析、超声波检测和密度检测等。

当板材、棒材不同的检测部位硬度值或密度值出现较大的偏差,即可以判定该棒材或板材是不均匀的;用金相显微镜分析法可以直接观测到金属内部是否有微裂纹或坑洞,从而判定该棒材是否存在缺陷;而超声波检测出现异常波时,可以初步判定被检测的棒材是没有缺陷的。

棒材均匀性检测的常规方法是探伤检测,也就是超声波单一检测,这种检测方法是纵向检测,即从棒头至棒尾选取几个部位进行探伤检测,由于检测样本小,结果不能反映检测对象全貌。

1.2 化学分析法

化学分析法是通过检测几个重要的化学元素值的分布来判断棒材的均匀性。对Ø90 mm纯钼棒而言,在实际生产中主要考虑C、O、K和Fe元素含量,这4个元素对纯钼棒来说都属于杂质元素,直接影响棒材的质量。同时生产实践证明,其余元素从原料粉到棒材是不会发生变化的。如果这些元素在整根棒材中的含量分布不均匀,则在后续加工过程中会降低棒材的加工塑性,易脆断;另外,如果C、O含量超出标准范围,作为溅射靶材使用时会使其在玻璃基体上得以释放,形成气孔。

C、O、Fe、K含量如果分布不均匀,一方面表示在生产过程中有杂质带入;另一方面可能是烧结工艺不合理,需要重新调整工艺。

判定棒材均匀性可靠的方法是对棒材的芯部和边部均匀取样,形成横向、纵向的检测样本,再同时使用物理方法和化学元素检测法,获得棒材的横向、纵向检测数据,以判定其各项均匀性,并得出分布规律。

2 实验方法及原料

2.1 实验原料

在常规压制及烧结工艺生产一批长800 mm的Ø90 mm纯棒中随机选取一根作为试样。该棒材原料粉的C含量为0.004%、O含量为0.0045%、K含量为0.004%、Fe含量为0.0045%。

将试样头尾两端各去除100 mm,此时试样全长为600 mm。将剩余试样从头部(靠近中频炉炉底地是底部)依次水平切割成厚20 mm的钼圆片30片,并由上而下进行编号。为了更加准确的检测并比较棒的边部和芯部的参数,将每片钼圆片按“井”字形等分成9份,取出中间的1块为棒芯部试样,剩余部分则任意取1块为棒边部的试样,这样共得到棒边部和棒芯部的待检测样品各30块。

2.2 检测设备及方法

采用LEICA MEF4M金相显微镜进行金相检测,具体操作为将做好的小样在磨样机磨光,在电解抛光机进行电解抛光,用硝酸和酒精按照1∶1的比例进行腐蚀后,清洗干净、吹干后进行金相检测;用采用型号HR-150A的洛式硬度计测试硬度,采用排水法(阿基米德原理)检测密度,采用化学分析和光谱分析法检测C、O、K和Fe含量。

3 结果与分析

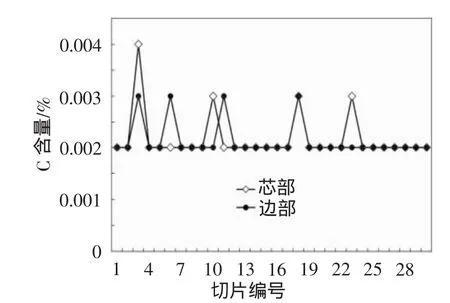

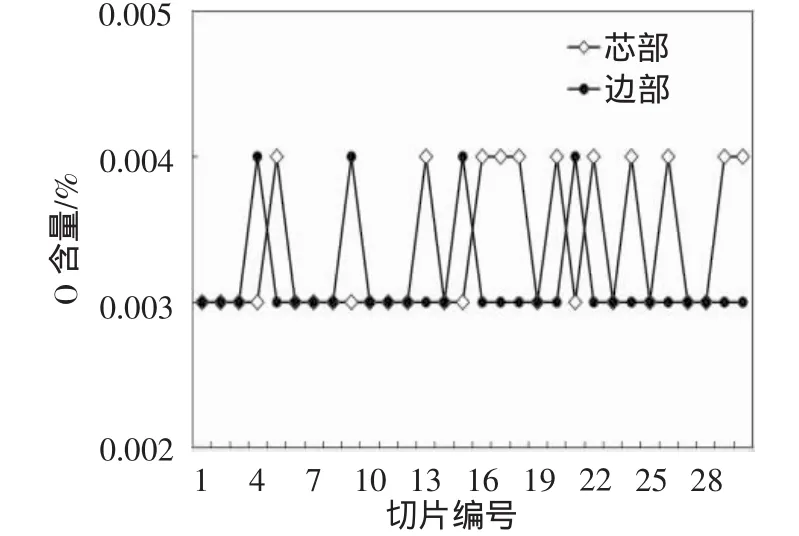

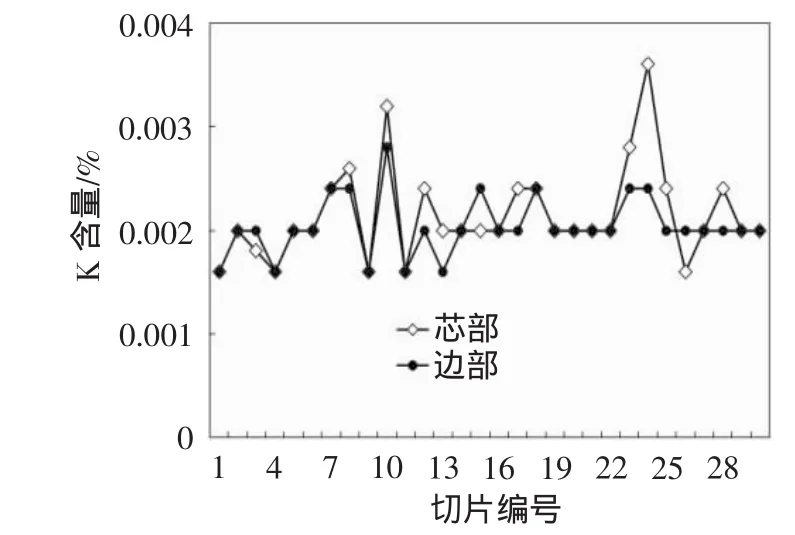

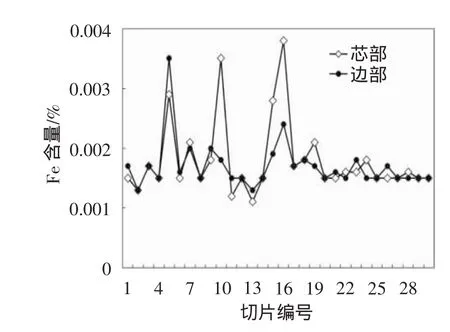

经过检测边部与芯部C、O、K和Fe含量的对比分别如图1、图2、图3、图4所示。由图可见,样品C、O、K、Fe的含量较原料粉均有所减少。而且从图1、图2可以看出C含量和O含量分布均匀,均达到了合格品对C含量和O含量的要求。这是因为C和O在原料粉还原时已经通过氧化还原除去了大部分,中频炉烧结过程是在通氢的气氛中进行的,在纯钼棒低温烧结阶段棒材中的氧会再次通过氧化还原除去一部分,在高温阶段O则没有大的变化;而C会在高温阶段挥发一部分,由于Ø90 mm纯钼棒的烧结温度高达1880℃,所以,不管是纯钼棒的边部还是芯部对C的挥发而言都是等同的。从图1~图4可以看出棒材的底部C、Fe、K均匀性要优于顶部。

图1 棒材C含量检测结果

图2 棒材O含量检测结果

图3 棒材K含量检测结果

图4 棒材Fe含量检测结果

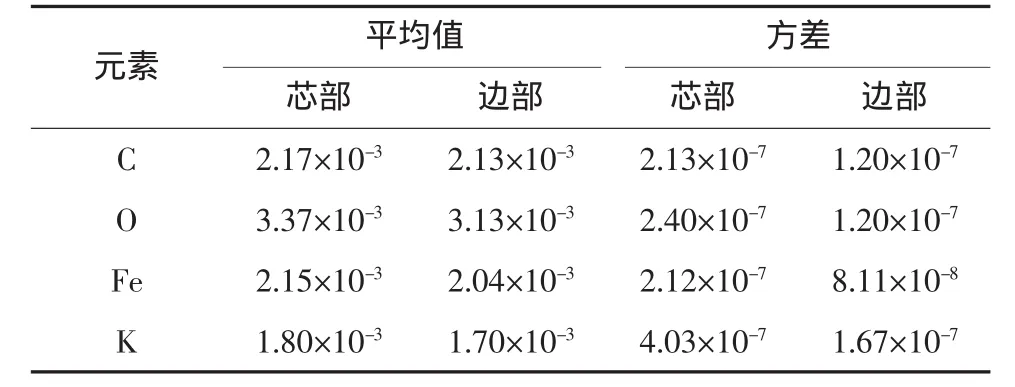

数据方差可以描述各个数据偏离平均值的多少,从而说明数据的均匀性。为进行棒材芯部和边部杂质含量均匀性的横向比较,分别计算了样品C,O,Fe,K含量的方差和平均值,结果见表1。

表1 样本杂质元素的偏差分析

由表1可见,芯部的杂质含量的平均值高于边部,这可能是中频炉的涡流加热的趋肤效应使钼棒中心受热及冷却延迟于边部,冷却时棒材边沿温度低于中心,导致C、O、K和Fe会向中心位置扩散迁移。从方差计算可见,棒材中C、O、K和Fe含量的均匀性边部优于芯部。

C、O、K和Fe在棒材中作为杂质难以完全去除,只有在低温氧化还原阶段会去除一部分,这是由于作为生产棒材的原料钼粉在还原过程中,受氢气露点、纯度、炉管材质和料舟材质的影响,这些杂质会存在于钼粉中。适量的杂质往往有益于纯钼棒的后续加工,实践证明:当O含量≤30×10-6mg/kg、烧结密度达到相对理论密度的90%以上、晶粒数在1500~3000 个/mm2、硬度 HRA≤52 时,棒坯的综合加工性能良好。

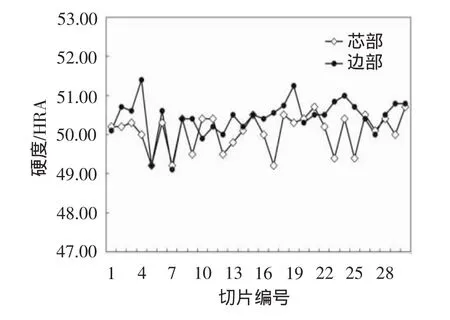

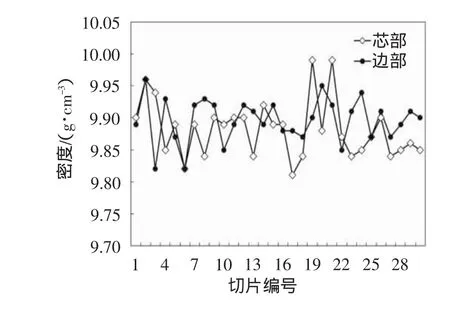

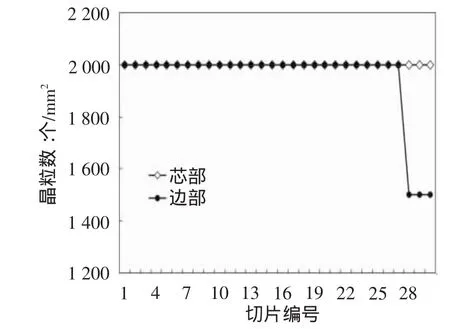

硬度、密度的对比如图5、图6所示。由图可见,边部的硬度和密度均高于芯部。主要原因是:(1)在压制过程中,等静压的压制是从外部延伸到内部的,势必导致边部的致密性要高于芯部;(2)由于边部的致密性要高于芯部,在中频炉加热时,边部要比中间容易烧结,边部晶粒的生长速度要高于棒芯部。(3)由于中频加热固有的特性,棒坯表面集肤效应导致棒坯表面层优先致密,孔隙逸出被阻隔,减缓了内部致密化的进程。也就是说,由于中频炉的加热方式决定了棒的边沿部位受热时间长,而且烧结充分。所以,整根纯钼棒的硬度和密度才会出现边部高于芯部。当密度较低时,棒坯硬度随密度的增加而增大的幅度较大;当密度较大时,棒坯硬度随密度的增加而增大的幅度较小,直至趋于某一稳定的值[6-7]。晶粒数的对比如图7所示。

图5 棒芯部与边部的硬度对比图

图6 棒芯部与边部的密度对比图

图7 芯部与边部的晶粒数

从图7可以看出,整根纯钼棒边部与芯部的晶粒数基本是一致的,都是2000,只有靠近中频炉底部的纯钼棒边部的晶粒数是1500,共有3个点。这是由于Ø90 mm纯钼棒高度达800 mm,纯钼棒底部边部受热时间长于芯部,随着加热时间的延长,晶粒会不断长大,所以边部的晶粒会大于芯部。

4 结 语

(1)应用该检测方法可以分析比较Ø90纯钼棒材横向、纵向的密度、硬度和杂质含量的均匀性。

(2)由于纯钼棒的具有一定的高度,各个部位受热时间长短不同导致晶粒长大的速度不一致,纯钼棒边部的硬度和密度稍高于芯部,靠近中频炉底部的棒边部的晶粒大于芯部。

(3)数据表明,棒材杂质含量芯部的平均值高于边部,由杂质含量的方差计算表明,其边部的均匀性优于芯部。

(4)在以后的生产中,通过实验不断探索更加适合生产该产品烧结工艺,减少由于中频炉自身加热方式给棒材烧结均匀性带来的影响,提高该产品均匀性,给后续的丝材加工提供稳定的原料。

[1]张国君,孙院军,牛荣梅,等.稀土氧化镧掺杂钼合金的强化机制研究[J].稀有金属材料与工程,2005,34(12):1926-1929.

[2]彭志辉.稀有金属材料加工工艺学[M].长沙:中南大学出版社,2003.

[3]有色金属提取冶金手册编委会.稀有高熔点金属:上[M].有色金属提取冶金手册.北京:冶金工业出版社,1999.

[4]姜晓光,惠保卫.制备单根大重量喷涂钼丝的生产研究[J].中国钼业,2003,27(5):33-37.

[5]朱爱辉,王快社,张 兵.钼在冶金工业中的应用[J].中国钼业,2006,30(5):8-12.

[6]王继新,郭昌明,朱远志,等.烧结合金致密化过程及其对性能的影响[J].粉末冶金材料科学与工程,2006,11(1):19-23.

[7]杨秦莉,赵 虎,庄 飞.Mo-La合金棒烧结密度的影响因素浅析[J].中国钨业,2011,26(6):43-46.

- 中国钨业的其它文章

- 镍钼矿研究现状及发展趋势