镍钼矿研究现状及发展趋势

贾帅广,陈星宇*,刘旭恒,李月星

(1.中南大学 冶金科学与工程学院,湖南 长沙 410083;2.朱庄中学,河北 永年 057150)

0 引 言

建造于下寒武统牛蹄塘组底部的镍钼矿层富含有价金属 Ni、Mo、V、W 并且伴生有 Au、Ag、Pt等贵金属矿化,其中钼的品位一般在2%~11%,镍的含量一般为钼的35%~70%,铁的品位一般在10%~15%。国内外关于镍和钼在黑色页岩建造岩石中得到某种程度富集的现象均有报道。在我国形成的可供开采工业矿层主要分布于云南东部、贵州中部、湖南西部以及浙江的局部地区[1-2]。随着我国经济发展的加速,镍和钼的需求量不断增大,然而我国镍资源长期依赖进口,同时传统优质镍资源和钼资源的开采深入导致矿石品位越来越低,矿石贫化严重。因此综合开发利用镍钼矿既可以保障我国镍钼资源的供给,服务于国民经济和国防建设;同时也符合世界矿物资源开发的发展趋势。镍钼矿中镍和钼主要以硫化物形式存在。镍主要以方硫镍矿、辉砷镍矿、硫镍矿、针镍矿以及镍黄铁矿等矿物形式赋存,在各地有所差异,然而钼的赋存状态各地一致,均为胶体状态的含碳硫钼矿[3]。目前镍钼矿的利用主要是镍钼品位较高的金属硫化物层的开发,该矿层具有碳含量高、有价金属赋存状态复杂、轻重混杂、各种矿物浸染极细等特点。这些特点决定了镍钼矿是一种难选难冶的多金属复合矿,在其处理工艺方面的研究,国外迄今未见报道。而国内开发利用镍钼矿资源已有十余年以上历史,在选矿和冶炼方面取得了一定成就。

1 镍钼矿选矿富集

钼矿和镍矿品位较低,要通过选矿富集方式将其富集到一定程度再进行冶炼处理。其中辉钼矿矿床的钼含量一般只有万分之几到千分之几,通过选矿的方法可以富集成含钼不低于45%的精矿,作为工业生产提取钼的原料;镍的硫化矿中镍含量一般为千分之几,通过选矿富集为精矿(含Ni>5%)供提取镍使用。虽然镍钼矿原矿中镍和钼品位远高于镍矿和钼矿的品位,但仍不能满足冶炼要求。对镍钼矿进行常规浮选发现,泡沫产品和槽内产品的镍钼品位差别不大[4]。这主要归咎于镍钼矿极其复杂的成分和结构。镍钼矿中含量较高的碳能够吸附大量选矿药剂,钼以难浮选的非晶质碳硫钼矿形式赋存,并且各矿物之间相互混杂,浸染极细。近年来,随着选矿技术的发展,针对镍钼矿难选的特点,国内一些学者提出了一些专门的镍钼矿浮选技术。

由于镍钼矿在细磨后的浮选过程中,含量较高的碳会大量吸附选矿药剂,并影响有价金属的富集,因此浮选镍钼前脱碳可以提高最终的选矿指标。有研究表明引入热力场、强超声波或微波等物理场对矿石进行脱碳预处理能够较好的解决镍钼矿中有机碳脱出困难的问题[4]。针对镍钼矿中钼以非晶质的胶态硫化物形式存在而导致可浮性差的问题,孙伟等提出了一种高钼镍矿浮选预处理的方法[5]。该方法通过热处理将硫化钼由非晶态转化为晶态,然后再行浮选富集。品位为3%~4%的镍钼矿采用该工艺浮选后可以得到品位为6%~8%、回收率大于80%的镍钼混合精矿。为了在选矿过程中实现钼镍的初步分离,陈代雄公布了一种从高碳矿中浮选分离钼、镍粗精矿的方法[6]。该过程为将原矿细磨脱碳后抑制镍优先浮钼得到钼精矿,钼粗选尾矿进行镍钼混合浮选得到镍钼混合精矿。含钼1.22%,含镍0.84%的原矿采用该工艺能够将70%以上的钼富集在钼精矿中,80%以上的镍富集在镍钼混合精矿中,实现了钼镍的分离和回收。由于镍钼矿的产出层较薄,开采过程中不可避免的混入围岩和夹石。提前丢弃低品位和无用脉石尾矿可以提高入选的原矿品位,减少入磨废石,降低选矿成本。有专利[7]表明采用X射线分选机对镍钼矿进行抛尾能够提前丢弃30%~40%尾矿。

总的来说,现有选矿技术能够在一定程度上富集镍钼矿,然而却只能做到镍钼矿的初步富集,不能满足传统镍钼冶炼的要求。镍钼矿难以选矿富集的特点导致目前的冶炼工艺主要基于品位较高的富矿以及初步富集的镍钼矿。

2 镍钼矿的冶炼处理

现有镍钼矿的冶炼方法可分为焙烧处理和全湿法处理。焙烧后的镍钼矿可以采用还原熔炼方式生产镍钼铁合金,但是该工艺只能得到非标准的含钼6%~16%、含镍4%~8%的镍钼合金;也可以将焙砂进行浸出得到含有价金属的浸出液。相对于焙烧后的还原熔炼得到非标准的合金,不管是镍钼矿的焙烧浸出还是直接浸出,浸出后可以将含有价金属的浸出液采用离子交换或萃取等方式进行富集除杂,最后得到更高价值的产品,因此镍钼矿浸出成为当前研究的热点。

2.1 焙烧浸出

由于镍钼矿中的钼与辉钼矿中的钼均以硫化物形式赋存,则可借鉴辉钼矿的焙烧浸出工艺提取钼。焙烧浸出主要是采用直接氧化焙烧、钠化焙烧、钙化焙烧等方式使矿物中有价金属从难浸出的低价硫化态转化为易于浸出的高价氧化态。镍钼矿焙烧过程中,钼转化为钼酸盐或易于生成钼酸盐的钼的氧化物;镍则形成镍的氧化物或镍盐形式。

由于焙烧过程可以充分利用镍钼矿中有机碳以及硫化物的燃烧热,具有成本低,效率高,技术成熟等特点,因此很多学者对其进行了研究。目前主要的研究成果有:鉴于钠化焙烧可以将钼转化为易溶钼酸钠而提出的焙烧脱硫-钠化焙烧-水浸提钼工艺[8];通过添加碳酸钠来强化浸出焙烧过程中形成的难溶钼酸盐的焙烧脱硫-碳酸钠氢氧化钠共同浸出工艺[9];针对氧化焙烧过程中出现的因氧化不彻底生成的难浸钼氧化物而提出的通活氧强化浸出的焙烧脱硫-通活氧碱浸工艺[10]等。上述工艺中虽然钼的浸出率很高,但是提取钼后含镍渣往往难溶于盐酸、硝酸、硫酸,利用难度较大[11],同时还存在为提高钼浸出率而需采用过量的碱或者再加氧化剂强化浸出的弊端。另外,焙烧过程中产生含硫烟气不可避免的对环境造成污染。

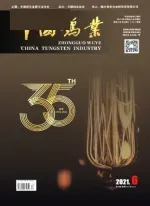

针对上述工艺的不足,王明玉等采用钙化焙烧-硫酸熟化-水浸工艺[12],在处理含Mo 5.42%,Ni 3.01%的镍钼矿原矿时,Ni和Mo的浸出率分别达到93.16%和97.23%。该工艺实施过程为:在磨碎的镍钼矿中加入原矿质量36%的CaO混匀,700℃焙烧2 h,再加入浓硫酸,240℃熟化2 h,将熟化矿水浸。水浸温度为98℃,水浸时间为2 h,液固比为2∶1。具体工艺路线如图1所示。该研究中CaO的加入一方面避免了SO2的排放,使SO2以CaSO4形式固化进入渣中,另一方面在维持Mo浸出率的同时提高了Ni的浸出率。其原因是在钙化焙烧过程中避免了FeSiO3以及NiFe2O4等影响镍钼浸出的钝化物质和难浸物质的形成。然而该工艺的不足之处在于流程长,操作复杂,渣量大,大部分铁进入浸出液,后续除杂负担大。

图1 镍钼矿焙烧浸出提取镍钼

虽然采用钙化焙烧-硫酸熟化-水浸工艺能够在提高镍浸出率的同时控制二氧化硫的排放,但是过量浸出渣的产生以及铁的大量浸出都会造成该工艺的实施困难。在焙烧尾气得不到合理控制和焙烧后镍资源难以回收的问题制约下,焙烧浸出工艺的发展受到限制。许多研究者开始把目光投向全湿法处理工艺上。

2.2 全湿法冶炼

全湿法冶炼是指在镍钼矿原矿中加入特定氧化剂和浸出剂直接浸出提取镍和钼的冶金过程。根据浸出剂的不同可分为酸法浸出和碱法浸出。

2.2.1 酸法浸出

酸法浸出是指在酸性介质中通过添加氧化剂的方式使镍钼矿中钼以钼氧阳离子、络合离子进入溶液或者形成钼酸盐沉淀进入渣,而Ni、Fe等金属大部分进入溶液。酸法浸出所用氧化剂一般为HNO3、H2O2、NaClO3、KClO4等。酸法浸出镍钼矿的特点为有价金属浸出效率高,一步浸出多种元素,工艺简单,流程短,但是存在氧化剂加入量大,反应过程中产生有害气体,后续净化分离困难等问题,尤其是铁的大量浸出给后续净化带来困难。

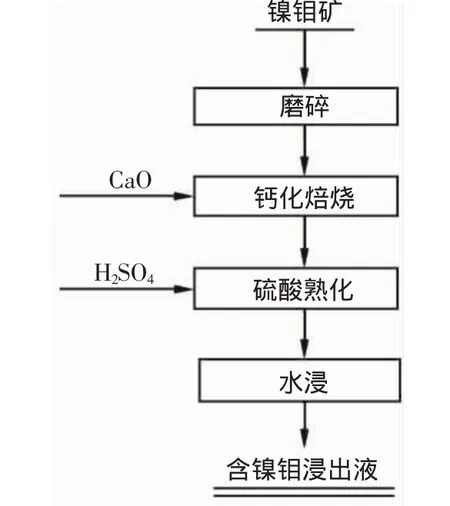

王彦君提出了硝酸-硫酸体系直接浸出高碳镍钼矿原矿工艺[13]。在浸出条件为:35%HNO3和10%H2SO4、浸出温度 70 ℃、液固比 3∶1、浸出时间 1.5 h,镍的浸出率达到97%,镁浸出率85%,钼浸出率50%。浸出后的酸浸渣再用碱液二次浸出,可使原矿中钼的总浸出率达到90%。针对酸浸液中杂质含量高,尤其是铁含量高的问题,该研究采用了离子沉淀法净化回收有价金属。酸浸液首先采用黄钾铁矾法除铁,除铁后液经调节pH后加入Na2S沉镍产出镍精矿,沉镍后液再经调节pH加入Na2CO3沉镁形成白云石产品,最后向由沉镁后液配制的碱浸液中加入CaCl2沉淀得到钼酸钙产品。工艺路线如图2所示。该工艺流程处理镍钼矿能够得到特级NiS精矿、菱镁粉或白云石、二级钼酸钙,实现了镍、钼、镁的分离。但是该工艺采用原矿直接酸浸,消耗试剂量大,酸浸后调节pH又消耗大量的NaOH,大量钠离子会结晶堵塞设备,同时还存在镍钼综合回收率低等问题。

图2 直接酸浸镍钼矿提取镍钼

有文献报道了采用盐酸添加氯酸钠方式浸出镍钼矿原矿的方法[14]。在最佳工艺条件下,Ni的浸出率达到92%,Mo的浸出率达60%。该研究分析认为Mo浸出率低的原因是该矿中钙含量高造成CaSO4的生成,阻碍了酸浸过程中Mo的浸出。如若采用碱液进一步浸出酸浸渣,Mo综合浸出率可以达到93%。浸出液首先采用N235萃取钼,然后采用黄钾铁矾法去除杂质Fe,除Fe后液通过M4195树脂吸附Ni。该流程得到的镍钼产品具有产品质量好,杂质含量少的优点,然而在浸出过程中氧化剂添加量为矿石质量的60%,同时Mo的二次浸出还需消耗大量NaOH,因此生产成本较高。此外,在氧化酸浸过程中,如果氧化剂添加方式不当,会产生有危害的氯气,甚至出现冒槽的现象。

酸法浸出效率较高,但是选择性较差,钼的浸出率较低,为获得较好的钼浸出效果仍需进一步碱浸。相比之下,采用碱法浸出可以减少大量铁的浸出,选择性较好,钼的浸出效果也可以大幅提高。

2.2.2 碱法浸出

碱法浸出是指在碱性介质中通过添加氧化剂使镍钼原矿中Mo氧化成MoO42-进入溶液,Fe、Ni等金属进入浸出渣,浸出渣用来冶炼镍铁或者进一步浸出。碱法浸出中添加的氧化剂有NaClO、NH4NO3、O3、空气等。碱法浸出的优点是钼的浸出率高,实现了镍钼的分离,但镍钼分两段提取,试剂消耗量大,成本高。

李青刚提出次氯酸钠和氢氧化钠浸出镍钼矿的工艺[15],工艺流程为首先将原矿磨碎,然后按一定比例加入氢氧化钠和水,再加入次氯酸钠溶液作为氧化剂浸出提取钼,钼的浸出率可达94%以上。该工艺钼的浸出效果较好,但氧化剂消耗量大,价格相对昂贵,反应条件难以控制。

针对碱浸工艺中氧化剂价格昂贵,添加量大,环境负担重的问题,很多学者开始采用无污染、高效、低廉的氧化剂来浸出镍钼矿。鉴于镍钼矿中的钼是以非晶质碳硫化钼形式存在,反应活性较高,用空气、氧气、活氧浸出完全可以达到很好的浸出效果,具有无污染、低成本的优点[16]。因此该类型氧化剂成为了近期研究的热点。

彭建蓉等提出了直接加压氧化碱浸从镍钼矿中提取钼的工艺[17]。提取过程为将磨细的镍钼矿进行加压氧化碱浸。其最佳条件为:将镍钼矿细磨至平均粒径 15.64 μm、氧气压力 0.6~1 MPa、氧气浓度大于90%、浸出温度90℃、浸出时间2 h,钼浸出率在95%以上。此工艺虽然取得较好的钼浸出效果,但由于要求镍钼矿粒度较小,增加了磨矿成本,并且采用高压设备直接处理镍钼含量不高的镍钼矿原矿,处理效率低,生产成本高。

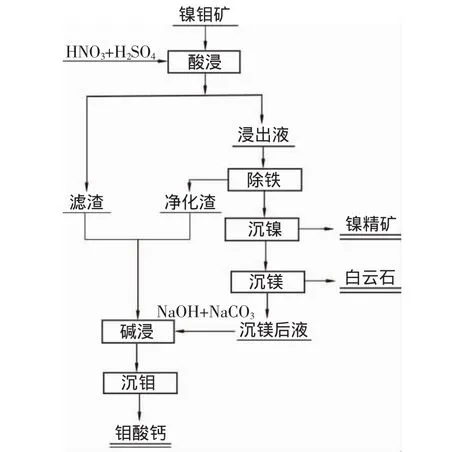

上述工艺中廉价氧化剂的应用需要高浓度氧、高压等苛刻条件,增加了湿法冶炼成本。经过长期的研究,赵中伟等开发了常压空气碱浸提钼的技术[18]。该工艺改进了浸出反应器,通过强化空气在溶液中弥散,达到高效利用空气中氧的目的,在NaOH体系中Mo的浸出率达到98.2%。实验中最佳浸出条件为NaOH浓度2.5 mol/L、液固比5∶1、浸出温度80℃、浸出时间10 h、空气流量0.5 m3/h。碱浸后的浸出液首先通过调节pH使Si以H2SiO3形式分离在渣相,过滤后的除Si浸出液利用Fe(OH)3吸附W和其他杂质,净化后液采用D314树脂富集Mo,然后用氨水解析,解析后的钼酸铵溶液经酸沉形成钼酸铵晶体。工艺流程如图3所示。该工艺为空气做氧化剂的全湿法浸出,避免了焙烧过程中含硫尾气的生成,同时氧化剂价格低廉,且不会引入新的杂质,除杂步骤简洁。但是该工艺需消耗大量的NaOH,此外,由于部分晶化程度高的硫化钼难以被空气氧化浸出,会造成钼的回收率低,原料适应性差等问题。

碱法浸出后的含镍浸出渣中镍的提取研究较少。这主要是因为氧化碱浸中镍以氢氧化镍或氧化镍形式进入渣中,用酸较易浸出,然而不同的氧化碱浸提钼方法对镍的氧化程度不同,酸浸提镍的工艺也略有差异。有文献报道了采用硫酸浸出的方法处理含镍浸出渣[19]。该文献中含镍渣为空气氧化碱浸提钼的浸出渣,由于镍的硫化物在碱浸过程中并没有完全氧化为镍的氧化物或氢氧化物,尚有部分镍以硫化物形式存在,所以在酸浸过程中,仍要添加高达20%的氧化剂,并且浸出时间也长达8 h,在最佳条件下,镍的浸出率可达95%。该工艺虽然能获得较好的镍浸出率,但是氧化剂添加量大,浸出时间长等问题制约了其工业化应用。

图3 空气碱浸从镍钼矿中提钼

由于全湿法冶炼能够避免尾气排放和在处理低品位矿石的经济性和选择性,采用全湿法冶炼镍钼矿的研究很多。但是对于硫含量达到20%左右的镍钼矿,全湿法浸出中硫以硫酸根、硫代硫酸根和其他形式进入溶液,一旦排放将会造成很大的环境污染。同时大量氧化剂的添加,复杂的浸出液成分,较低的有价金属利用率等问题的存在,目前具有工业价值的全湿法冶炼工艺很少。

3 镍钼矿处理的发展趋势

选矿方面,受现有技术的限制,镍钼矿很难完全分选,在追求单一元素精矿的同时会降低有价金属回收率,增加生产成本。过去更多的研究趋向于价值较高的钼资源的回收利用,甚至将镍钼矿简单作为一种钼资源来开发,这样势必造成资源的浪费。因此新的选冶结合方式应该避免传统的单一元素的选矿,应结合后续冶炼工序,选矿富集镍、钼、钒、钨等多种元素,提高综合回收率,为综合利用镍钼矿资源打下基础。

在冶炼方面,随着尾气处理技术的发展,低浓度二氧化硫的制酸技术的成熟,通过现有技术完全可以解决焙烧过程中尾气污染的问题,同时还能实现硫资源的回收利用。这对于含硫量达到20%的镍钼矿而言具有重要价值。此外,赵中伟等近期对镍钼矿焙烧浸出的研究发现,合理控制条件完全可以实现从镍钼矿中选择性浸出镍和钼,因此对焙烧浸出工艺的完善和改进也许能够实现镍钼矿利用技术的突破。

综上所述,镍钼矿是一种特殊的多金属复杂共生矿,其开发利用工艺应该集合相关工业技术的发展,在选矿方面应注重有价金属的综合回收率,而不是片面追求单一精矿,同时应加大回收硫等资源;在冶炼方面,随着尾气处理技术的发展,焙烧浸出在处理镍钼矿方面的优势开始凸显并将成为下一步研究的重点。

[1]张爱云,伍大茂,郭丽娜,等.海相黑色页岩建造地球化学与成矿意义[M].北京:科学出版社,1987,172.

[2]Coveney Jr R M,Chen N S.Ni-Mo-PGE-Au-rich ores in Chinese black shales and speculations on possible analogues in the united states[J].Mineralium Deposita,1991,26(2):83-88.

[3]潘家永,马东升,夏 菲,等.湘西北下寒武统镍-钼多金属富集层镍与钼的赋存状态[J].矿物学报,2005,25(3):283-287.

[4]孙 伟,胡岳华,邓美姣.一种镍钼矿的高效选矿技术[P].中国:CN 101259450A,2008-9-10.

[5]孙 伟,胡岳华,刘建东.一种高钼镍矿浮选前的预处理方法[P].中国:CN101549320A,2009-10-7.

[6]陈代雄,杨建文,刘锡贵,等.一种高碳钼镍矿高效浮选分离钼镍回收钼镍得到钼精矿和镍钼混合精矿的方法 [P].中国:CN102218376 A,2011-10-19.

[7]孙 伟,胡岳华,刘文莉.利用X射线分选机对镍钼矿进行抛尾的方法[P].中国:CN 101898192 A,2012-12-01.

[8]秦 纯.用碳酸钠转化处理黑色页岩分离钼镍的工艺 [P].中国:CN 1177012A,1998-3-25.

[9]Wang M Y,Wang X W,Liu W L.A novel technology of molybdenum extraction from low grade Ni-Mo ore [J].Hydrometallurgy,2009,97:126-130.

[10]皮关华.镍钼矿制备钼酸铵的研究[D].长沙:中南大学,2007.

[11]楚 广,杨天足,赵思佳,等.一种从镍钼矿冶炼渣中浸出镍的方法[P].中国:CN 101550490A,2009-10-07.

[12]Wang X W,Peng J,Wang M Y,et al.The role of CaO in the extraction of Ni and Mo from carbonaceous shale by calcification roasting sulphation roasting and water leaching[J].International Journal of Mineral Processing,2011,100(3/4):130-135.

[13]王彦君.高碳钼矿中钼镍分离试验研究[D].西安:西安建筑科技大学,2009.

[14]肖朝龙.镍钼矿全湿法处理新工艺的研究[D].长沙:中南大学,2011.

[15]李青刚.从镍钼矿中制取钼酸铵的研究 [D].长沙:中南大学,2010.

[16]赵中伟,李洪桂.湿法分解镍钼矿提取钼的工艺[P].中国:CN 101086034A,2007-12-12.

[17]彭建蓉,杨大锦,陈加希,等.原生钼矿加压碱浸实验研究[J].稀有金属,2007,31:110-113.

[18]Zhao Z W,Li J T,Cao C F,et al.Recovery and purification of molybdenum from Ni-Mo ore by direct air oxidation in alkaline solution[J].Hydrometallurgy,2010,103(1/4):68-73.

[19]杨 亮.基于选冶结合的镍钼矿提钼新工艺[D].长沙:中南大学,2011.