冷轧立式连续退火炉的探讨与分析

新余钢铁股份有限公司 陈 军 伏小燕 李 清

1.前言

新钢公司1550冷轧薄板工程于2007年筹备建设,总投资22亿元,是江西省单项投资最大、工艺装备最复杂、技术含量最高的工程项目。该工程年设计能力120万吨,产品厚度0.2-2mm,宽度700-1430mm,拥有一条酸轧联合机组、一条连续退火机组、一条重卷机组、一条包装包装机组及辅助设施。产品定位以中高档汽车结构板、家电板和建筑板为主,最高强度级别达到780Mpa。该工程于2011年8月全面建成投产,经过一年多的生产,连续退火机组也逐渐达成达标。连续退火机组集带钢的清洗、退火、平整、精整等工艺一体,具有生产效率高、产品品种多样化、产品质量高、生产成本低等许多优势,连退技术最核心的技术装备为立式连续退火炉,它在冷轧上得到广泛的应用。

2.冷轧过程的实质

冷轧工程实质上是一个加工硬化的过程,即金属材料在冷塑性变形后所发生的强度和硬度升高,塑性、韧性下降的现象。冷轧不经加热的室温状态钢,经过轧制压力加工,便产生不能自行恢复原形和尺寸的变化,即在轧制过程中,各个晶粒顺着轧制方向伸长、压扁、破碎,形成纤维状。同时在晶粒内部将出现一些相互平行的滑移。

经过冷轧出来的成品冷轧卷一般不作为商品卷出售,其硬度、强度较高,塑性、韧性低,利用价值不高,使用范围窄。在经过退火工艺处理后,可改善其组织性能,降低硬度,提高塑性,方可作为商品卷出售。

3.连续退火机理

钢带经过冷轧变形后,金属内部组织产生晶粒拉长、晶粒破碎和晶粒缺大量存在位错现象,导致金属内部自由能升高,处于不稳定状态,且有自发恢复到比较完整、规则和自由能低的稳定平衡状态的趋势。将其加热到再结晶温度以上,Ac1以下,使原子获得足够的扩散功能,消除晶格畸变,经保温后冷却,使组织和性能发生变化。

即:在结晶退火。

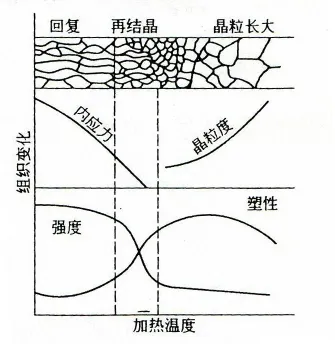

如图1所示,加工硬化金属材料在加热时组织和性能的变化随着加热温度的升高,组织和性能的变化经过三个阶段,即回复、再结晶、晶粒长大。

4.连退炉的发展与炉型的比较

自从20世纪70年代初日本新日铁公司成功地开发出CAPL以来,全世界钢铁对连续退火炉及退火工艺给于极大的关注,并迅速开发了适应各种产品要求的新工艺技术装备。据不完全统计,目前全世界已建设60余条连续退火线,其中连续退火炉成为冷轧退火工艺发展主流。用连续退火炉既可以生产普通级别的冲压成形冷轧薄板、深冲板、超深冲板,也可以生产烤漆硬化钢、硬质与软质的镀锡原板、微合金钢、双相钢等高强和超高强冷轧板。

连退炉炉型发展主要有卧式炉和立式炉两种。而炉型的选择与比较要从机组产量、产品品种、钢板规格、建设场地、投资、操作、发展趋势等各方面进行综合考虑,选择性价比高的炉型以适合机组的生产要求。

对于生产低端产品、年产量低于30万吨、钢板规格偏厚、产品质量要求不高的机组一般选用卧式炉。卧式炉对机组长度将会增长,钢带在炉内的板形控制、跑偏控制均很困难。而立式炉用于速度高、年产量在30万吨以上、规格薄、产品质量高的机组上,钢带在立式炉内通过转向辊输送,并缠绕在转向辊上,可以改善钢带的表面质量,防止钢带在加热过程中热变形。基于新钢冷轧连续退火机组生产规模、投资、产品质量、产品规格的定位较高,经综合分析,其选择立式炉炉型。

5.连退炉的关键技术

连续退火炉由炉子机械、介质系统、隔热材料等组成。炉段可分为:预热段、加热段、均热段、缓冷段、快冷段、过时效段、终冷段和水淬。其常采用的关键技术如下:

(1)钢带加热及冷却技术

预热段利用加热段均热段排出的废气中的热量将钢带预热,可以充分利用烟气余热达到节能目的,降低燃气消耗,减少加热段第一根导向辊所受的热冲击。预热段采用保护气体循环喷吹预热钢带,从而保证带钢表面的清洁,可以在无任何氧化危险的条件下预热带钢,即使在停炉时也不必担心带钢被氧化。

加热段均热段采用交替布置的B型、U型或W型辐射管加热,既保证带钢表面无氧化物,又可以加热平稳控制炉温,避免带钢在停炉或产品转换时产生影响。辐射管烧嘴采用抽鼓式低Nox烧嘴,与空气热交换器预热助燃空气、比例调节燃烧方式。

冷却方式的选择取决于冷却速度的大小。冷却技术有气体喷射冷却、气—水加速冷却、水淬冷却、辊式冷却及高速气体喷射冷却。缓冷段选择冷却速度为5~30℃/s的气体喷射冷却,生产的产品品种多,设备简单,操作稳定。在快冷段选择辊式冷却,其冷却速度可达100~400℃/s,可以生产深冲板和高强度钢。

(2)炉辊热凸度控制技术

炉辊辊型单锥、双锥度优化设计能保证带钢可以自行对中,也可以减少热瓢曲的产生。在加热段内带钢与辐射管温度有很大温差,炉辊两端被辐射管辐射加热,而炉辊中央被相对温度较低的带钢冷却,这样炉辊产生凸度,导致带钢跑偏和断带。要充分考虑带钢尺寸和带钢温度后设计炉辊初始凸度,同时为了减少辐射管的热辐射影响,在加热段顶辊下部与顶辊之间以及底辊上部各设置有隔热板。

在冷却段冷的保护气体易进入顶辊和底辊通道,减少保护气体温度。顶辊和底辊中央被带钢加热,顶辊和底辊两侧被冷保护气体冷却,使炉辊产生正凸度导致带钢瓢曲。通常在顶辊和底辊通道设置相关设备阻止冷保护气体进入辊室,同时设有电加热器维护该区域正常炉温。

图1 连续退火机理

(3)带钢稳定运行技术

在炉内合理设置纠偏辊,配合辊型产生良好的带钢运行控制,且在炉内有的配置有热张紧辊,实现热区和冷区分段张力控制,保证稳定通板的同时,防止带钢热瓢曲。在炉子各段设置张力测量辊,保证高精度张力控制,对炉辊凸度其表面粗糙度采用优化技术,避免带钢在炉内跑偏和瓢曲,达到稳定运行和良好板形的作用。同时炉子分成各独立的炉室,每个炉室顶部装有工业电视,操作人员可以观察带钢在炉内的运行及跑偏情况,根据观察结果及时调整。

(4)节能技术

在辐射管段燃烧废气的热能利用上,将三级使用废气的热能直接利用到连退炉上:辐射管烧嘴将助燃空气预热至~400℃左右;其烟气经过与预热段的烟气/保护气换热器内的保护气的热交换,加热要喷吹到带钢上的保护气;其烟气经过余热回收系统的烟气/过热水交换器内的过热水的热交换,可用于机组清洗段碱液加热。

6.结束语

新钢冷轧连退炉配置有国际上先进的技术和设备,拥有许多优点,但其同样兼用冷轧连退炉的不足,需要在生产实践过程中不断的完善和发展。

(1)技术复杂,连续化生产难度大,一次投资费用较高,要求生产人员素质高。在冷轧生产技术力量薄弱的企业建设连退炉,相对达产时间较长。

(2)生产厚规格产品有困难。尽管连退炉发展迅速,但还不能完全取代罩式炉,在生产厚度大于2mm的带钢较困难。

(3)生产规模范围不宜太宽,规格变化灵活性较差。

[1]傅作金.冷轧薄钢板生产[M].北京:冶金工业出版社,2006.

[2]金属材料学[M].