油井滤砂管挡砂精度测试方法探讨

匡韶华 柳燕丽

(辽河油田钻采工艺研究院,盘锦 124010)

机械滤砂管是油气井防砂工艺技术最重要的工具之一。滤砂管挡砂精度也称作为滤砂管防砂粒径,是指通过滤砂管的最大颗粒粒径值,它是影响滤砂管防砂效果重要的技术参数之一[1]。但是,一直以来,生产过程中缺乏测试评价滤砂管挡砂精度的标准方法。不同厂家测试滤砂管挡砂精度的试验方法和试验条件各不相同,导致测试的数据不能进行直接对比,给滤砂管的选择判断带来很大困难,影响了最终的防砂效果。因此,有必要寻求一种能够真实准确测试出筛管挡砂精度的方法。

滤砂管属于过滤器的一种,目前关于过滤器过滤精度的评价已有比较成熟的方法和标准[2,3]。因此,有必要分析过滤精度的测试评价方法,结合滤砂管的特点,探索适合于滤砂管挡砂精度检测评价的方法。

为此,本文分析过滤器过滤精度的测试方法,结合滤砂管防砂机理,探讨适合评价滤砂管挡砂精度的方法。

1 滤砂管挡砂精度测试方法概述与分析

1.1 测试方法概述

滤砂管过滤通道的结构主要有2种类型:一种是缝隙型,如绕丝筛管、割缝筛管等;另一种是孔道型,如金属网滤砂管、金属棉滤砂管和金属纤维烧结毡滤砂管等。目前,测试滤砂管挡砂精度的主要方法有以下3种:

(1)直接测量法。利用塞尺或游标卡尺直接测量筛管的缝宽,并以缝隙宽度值作为滤砂管的挡砂精度。

(2)标准砂筛析法。将标准试验砂放于筛网表面上,震动筛网,使小于筛管孔径的砂粒落入筛网下面的收集器中,对收集器中的砂粒进行粒度分析,确定通过筛网的最大颗粒粒径,并以该粒径值作为由该筛网加工成的滤砂管的过滤精度。

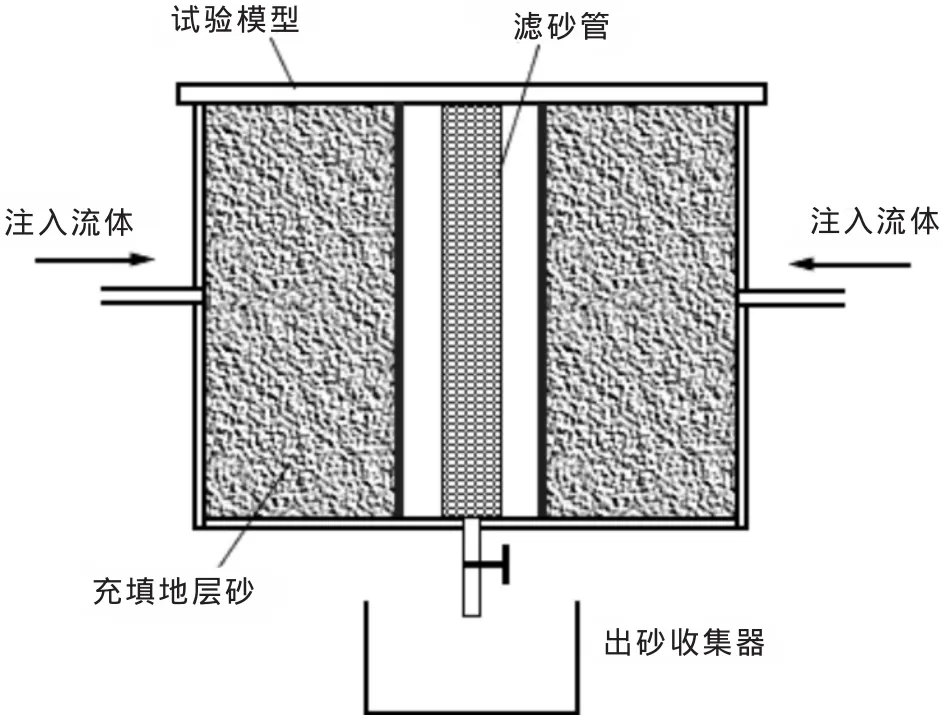

(3)填砂模型试验法。滤砂管填砂模型装置如图1所示。该法模拟了油井出砂状况和滤砂管实际防砂状况,先将滤砂管安装在模拟井筒中,再向井筒中填入一定粒度分布的地层砂,以一定流量注入流体。收集通过筛管流出来的砂粒,对砂粒进行粒度分析,确定最大砂粒粒径,并以此粒径值作为该滤砂管的挡砂精度[4,5]。

图1 滤砂管填砂试验模型装置示意图

1.2 分析讨论

直接测量法操作简单,测量数据准确度高。但是该方法只能用来测试缝隙型滤砂管的挡砂精度,不能用于测量孔道型滤砂管的挡砂精度。

标准砂筛析法能测量出筛网的最大孔径,但是该方法不能作为滤砂管挡砂精度的检测方法。其主要原因是:一是筛网加工成滤砂管后,孔径会发生一定变化;二是该方法只能用于测试过滤介质为编织密纹网的滤砂管,不能用于其他过滤介质的滤砂管。

填砂模型试验法模拟了滤砂管油井防砂的实际工况。该方法适用于针对某一区块或某口油井进行不同筛管的优选,但是不适用于筛管挡砂精度的检测。一方面,填砂模型试验中,通过筛管的颗粒粒径不仅受筛管孔径的影响,同时还很大程度上受到充填砂粒径、粒度分布、砂粒形状、流量、黏度等因素的影响。目前关于填砂模型试验还没有标准的试验评价方法,同一滤砂管在不同试验条件下测试的结果是不同的。另一方面,填充在滤砂管外的砂层,由于“架桥”作用,自身形成了一层挡砂屏障,使得所测试的挡砂精度值更大程度地取决于砂层性质而不是滤砂管的性质。

2 过滤机理和挡砂机理

2.1 过滤器过滤机理

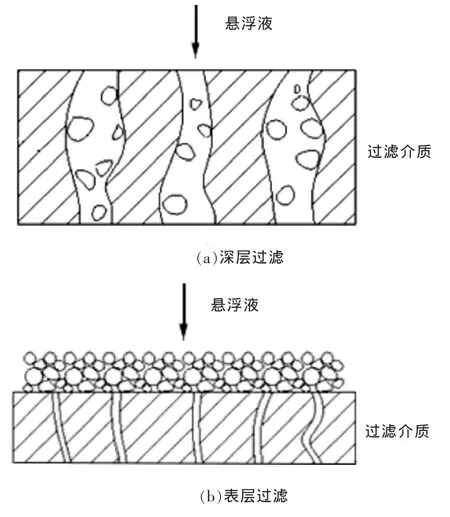

(1)深层过滤[6]。过滤介质孔道弯曲细长,孔道形状不规则。颗粒直径小于过滤介质孔道直径,颗粒进入过滤介质内部。过滤介质拦截颗粒的方式主要是吸附作用,包括重力吸附、静电吸附、布朗运动吸附、惯性撞击吸附。过滤在介质内部进行,介质表面基本无滤饼形成。深层过滤机理见图2(a)。

(2)表层过滤[6]。颗粒直径大于过滤介质孔道直径。固体颗粒聚集于介质表面,形成滤饼。滤饼形成后,滤饼对其后的颗粒起主要截留作用。颗粒被过滤介质拦截的方式主要是网孔直接拦截。过滤介质的孔径大小是影响过滤精度最关键的因素。表层过滤机理见图 2(b)。

2.2 滤砂管挡砂机理

滤砂管的挡砂机理,与表层过滤类似,主要是利用网孔或缝隙的拦截作用将大于滤砂管孔缝的地层砂挡在滤砂管外面,形成砂层,砂层进一步阻止后面的砂粒通过滤砂管孔道或缝隙,而小于孔缝的地层砂则可通过滤砂管,随油流流出井口[7]。滤砂管的孔道大小和缝隙宽度对挡砂精度起到决定性影响。

图2 过滤介质过滤机理

3 过滤器过滤精度测试方法概述

3.1 多次通过法

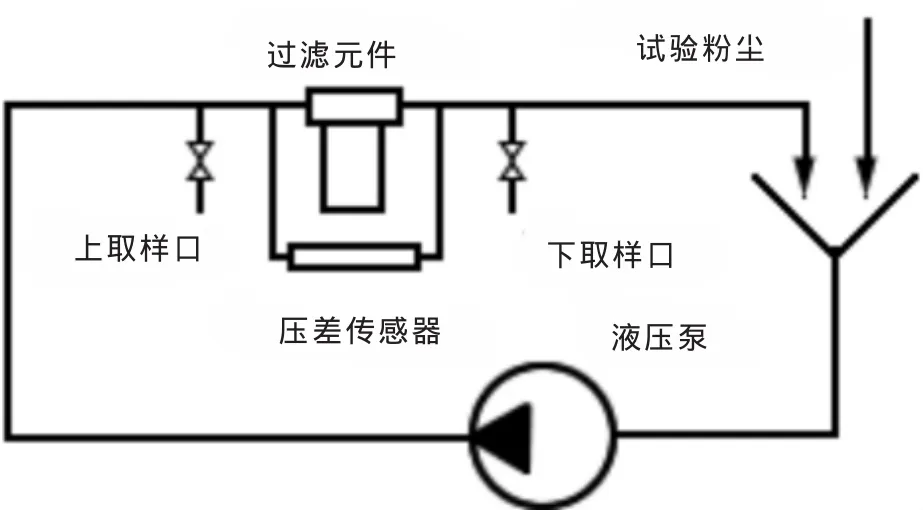

模拟过滤元件在系统内的工作条件,让试验油液以额定的流量循环通过过滤元件,同时连续不断地向试验系统注入规定的试验粉末,直到被试过滤元件的压差达到规定的极限值。与此同时,在规定的间隔内从过滤元件的上、下游取样点同时取样。用颗粒计数器测定上、下游油样中不同尺寸的颗粒数,上游某尺寸颗粒数比下游同尺寸颗粒数,比值为β。依据β值来确定过滤精度,β值可取20,75,200,1 000作为各企业评定过滤器水平的指标,一般β取1 000对应的颗粒直径定为过滤精度。 多次通过法试验流程如图3所示。

图3 多次通过法试验流程图

多次通过法符合深层过滤介质的过滤机理,其评价方法科学合理,已成为液压过滤技术的通用标准。

3.2 悬浮液过滤法

使混有规定尺寸范围的玻璃微珠或其他材质微珠的悬浮液通过过滤器,小于过滤介质孔径的颗粒通过过滤器,落入下游的一个分析薄膜上。 收集通过的颗粒,用显微镜查找最大球颗粒并测量其尺寸,从而确定通过过滤器的最大颗粒粒径,并将此粒径值作为过滤精度。悬浮液过滤法适合于表层过滤原理的过滤介质。

3.3 气泡法

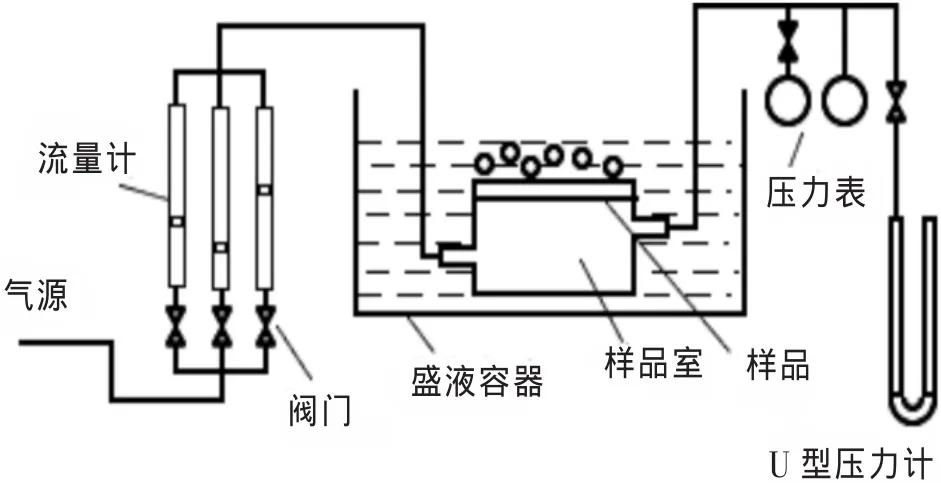

国内外不少企业把过滤介质的孔径作为过滤精度,用气泡法[8,9]检测过滤介质的孔径是最常用方法之一。这种方法具有仪器简单、操作方便、测量数据重复性好的特点。

气泡法测试孔径大小是基于毛细管原理,使用对材料具有良好润湿性的液体(常用的有水、乙醇、异丙醇、丁醇、四氯化碳等)浸润试样,使试样中的开口孔隙达到饱和,然后以另一种流体(一般为压缩气体)驱替浸入孔隙中的液体,当驱替压差大于毛细管力时,气体将孔隙中的液体推出而冒出气泡。测量产生气泡的压差值,由方程(1)即可计算出对应的孔隙半径:

式中:r—过滤介质的孔隙半径,m;

σ—浸渍液体的表面张力,N/m;

θ—浸渍液体对被测试样的浸润角(接触角/°),当完全浸润时,θ即为 0°;

ΔP—在静态下试样两面的压力差,Pa。

常用的一种气泡孔径分布测量仪,其测量系统如图4示意。

图4 气泡孔径测试系统示意图

气泡法的测试方法是,依次增大注入气体的压力,测量气体的流量,随着压力的增大,试样中的孔道由大到小依次被打通,渗透介质的流量也逐渐增大,记录不同压力下对应的流量值。

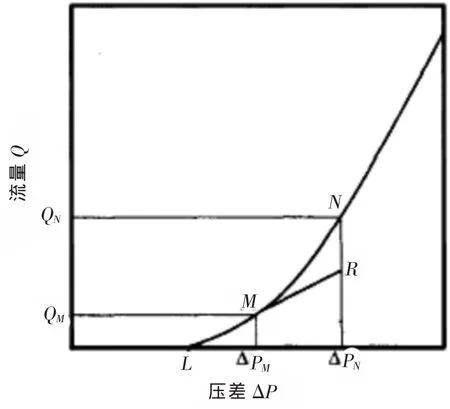

将压力P和流量Q的对应关系绘成Q-P曲线(见图 5)。

图5 压差—流量关系曲线图

依据式(1),由曲线的起始点对应的压力(即出现第一个气泡时的压力)可计算出筛管最大孔径rmax,由Q-P曲线尾部呈直线处的拐点对应的压力(即全部孔道穿通时的压力)可算出筛管的最小孔径rmin。由Q-P曲线中的非线性部分,可得rmax— rmin不同孔径大小ri值的百分组成,以及孔径分布。孔径按体积分布的计算公式为:

4 滤砂管挡砂精度测试方法分析

多次通过法主要是针对液压油过滤系统而设计,适合依靠吸附拦截方式进行过滤的过滤介质评价,不适用于滤砂管挡砂精度评价。

气泡法测量的孔径是过滤介质的毛细管等效最大孔径,而非实际的几何孔径,滤砂管过滤介质的孔道大多是不规则的,因此气泡法测量的孔径不能反映滤砂管过滤介质的真实孔径。此外,孔径虽然很大程度上决定了挡砂精度,但滤砂管的孔缝形状比较复杂,影响挡砂精度测量的因素很多。例如,对于采用金属纤维作为过滤介质的防砂筛管 (如金属棉筛管、金属纤维烧结筛管等),由于金属纤维层富有弹性,砂粒在一定的驱替压力下挤压金属纤维,迫使孔道发生变形,从而使大于原始孔道的砂粒也能通过,因此,滤砂管孔径大小值并不能完全等于其挡砂精度。

滤砂管挡砂精度的测定与滤砂管的使用最好先进行模拟。悬浮液过滤法适合作为测试筛管挡砂精度的标准方法,理由如下:悬浮液中的颗粒在一定的流体压力下通过滤砂管,其试验原理和方法与滤砂管挡砂机理和实际使用情况相似,测试结果为通过滤砂管的最大颗粒粒径值,该数值能够真实反映滤砂管的挡砂精度;悬浮液中的颗粒为标准尺寸的规则圆形小球,清除了通过颗粒尺寸偏差和颗粒形状的影响,测试结果重复性和再现性好。该方法可适用于测试任意类型滤砂管的挡砂精度。

但是目前还没有利用悬浮液过滤法测试滤砂管挡砂精度的标准仪器设备,需要结合滤砂管的结构特点,研制出能够测试整体滤砂管挡砂精度的测试装置,并且要统一规定玻璃微珠规格及测试的流体和流量。

有些厂家在滤砂管加工生产过程中的质量控制不严格,过滤介质孔径可能出现偏差,导致孔径大小分布不均匀。此外,在滤砂管的运输过程中,过滤介质可能发生变形、破坏,网孔出现漏洞,这些情况可能造成挡砂精度测试结果出现误差。因此,在挡砂精度测试之前,应该对滤砂管的孔缝质量进行检测,检测的方法可以采用前面讨论的直接测量法和气泡法。对用缝隙型滤砂管,采用直接测量法测量滤砂管缝隙尺寸;对于孔道型滤砂管,则采用气泡法测试其最大孔径和孔径分布。计算缝隙和孔径偏差,判断滤砂管合格后再进行挡砂精度的测试。

5 结 论

目前,缺乏测试油井滤砂管挡砂精度的规范方法,应该尽快确定标准的测试方法,制定出检测评价标准,为滤砂管的质量检验和现场优选提供依据。

悬浮液过滤法与滤砂管挡砂原理相似,测试结果准确,且该方法测试结果重复性和再现性好,可作为标准的检测方法。

需要根据悬浮液通过法测试原理,研制出能够测试整体滤砂管挡砂精度的试验装置。

[1]何生厚,张琪.油气井防砂理论及其应用[M].北京:中国石化出版社,2003.

[2]GB/T 18853-2002.液压传动过滤器评定滤芯过滤性能的多次通过方法[S].

[3]GB 5249-1985.可渗透性烧结金属材料气泡试验孔径的测定[S].

[4]陈宗毅,王伟章,陈阳,等.防砂方法优选模拟试验装置[J].石油机械,2006,34(6):8-10.

[5]祁大晟,裴柏林.塔里木盆地东河油田机械防砂物理实验研究[J].天然气地球科学,2008,19(1):133-136.

[6]谭天恩,麦本熙,丁慧华.化工原理(第二版)上册[M].北京:化学工业出版社,1990:144.

[7]董长银.油气井防砂技术 [M].北京:中国石化出版社,2009.

[8]刘培生,马晓明.多孔材料检测方法[M].北京:冶金工业出版社,2006:64.

[9]朱黎冉,魏芸,李忠全.气泡法测量多孔材料孔径分布[J].粉末冶金工业,2006,16(4):26-29.

- 重庆科技学院学报(自然科学版)的其它文章

- 再生混凝土强度试验研究

- 结合颜色与空间信息的WEB图像检索新方法