摄像定尺系统在宽厚板连铸机的应用

李 克,孟祥彬,江 楠

(山东莱钢集团自动化部,山东 莱芜 271104)

莱钢宽厚板连铸机主要生产厚度200mm、250mm和300mm的板坯,长度为2.7~4.3m。由于宽厚板轧机横向轧制的需要以及对成材率的较高要求,因此对连铸板坯定尺的精度和系统连续生产的稳定性要求很高。宽厚板连铸机采用国产非接触式摄像定尺来进行大断面板坯切割,并在使用过程中对系统进行了相应的优化,提高了系统的稳定性和定尺精度。

一、系统配置

宽厚板连铸机切割系统分为一切和二切两部分,采用两套摄像定尺系统进行检测。一切摄像定尺系统控制母坯切割,由于母坯定尺范围较宽,故在一切区域安装三个摄像机,用于检测不同定尺的母坯坯头;二切区域安装两个摄像机,分别用于母坯进入后的辊道减速控制和坯头检测。

1.软件部分

该系统使用C++编写,运用先进的Image CoreTM图象处理技术对钢坯头部分进行精确识别,依照从二级系统接收来的定尺值,自动控制火焰切割机对热钢坯进行切割,检测并显示铸坯运行状态。在系统中组建OPC Server,利用以太网与火焰切割机系统的S7-300 PLC系统进行通信,控制火焰切割机,并接收来自二级系统的定尺值。

2.硬件部分

系统分为摄像部分和主机部分。摄像部分采用工业级高精度红外摄像机、可变焦镜头、不锈钢摄像机防护罩、多路镜头控制器、12V电源、双屏蔽双绝缘视频电缆等。主机部分选用研祥工控机(酷睿双核CPU、2G内存、320G硬盘)、以太网卡、专用图像采集卡、专用I/O控制卡、19"彩色液晶显示器。红外摄像定尺工作系统指标为:工作温度-20~80℃,检测精度5mm,误差控制精度-10~10mm,定尺范围可任意调节。

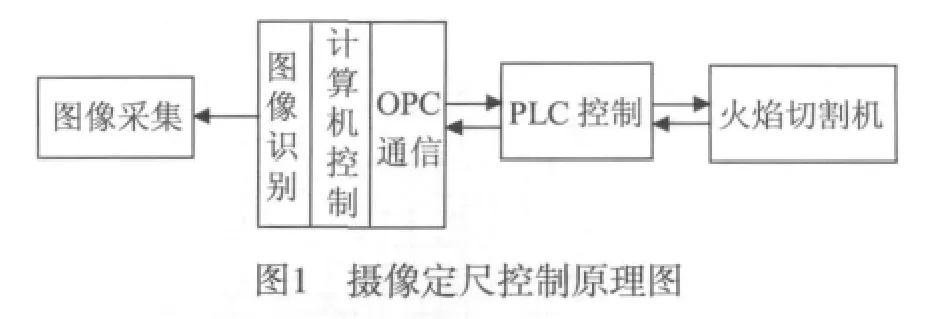

二、控制系统

该系统采用工业级高精度红外摄像机来采集图像,使用先进的图像处理技术,根据板坯的光谱特征和形状特征,采用基于神经网络的模糊识别算法,从图像中提取钢坯信息,跟踪坯头位置,通过编码器计数和西门子FM350模板计算出切割车位置,并通过组建OPC Server把摄像定尺中的采集信号与上位机联网通信,由PLC发出信号自动控制火焰切割机切割,摄像定尺控制原理如图1所示。

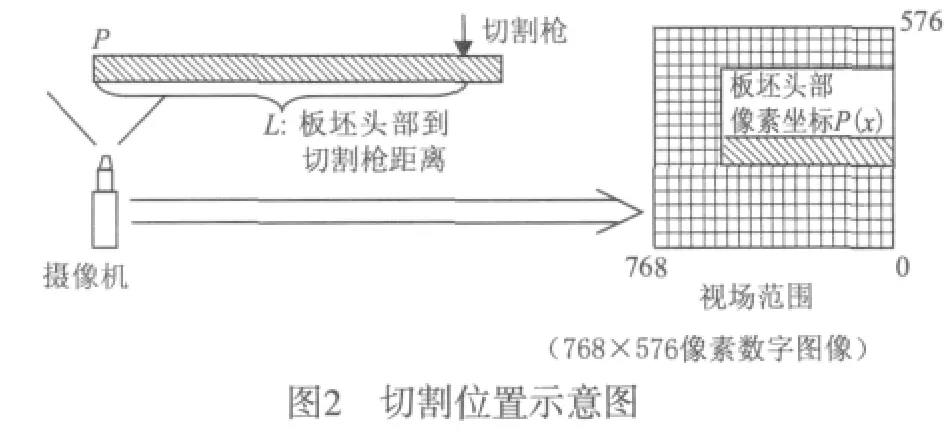

1.宽厚板坯测长原理

由于摄像机固定于生产现场,其采集的现场图像具有固定的可视范围,摄像头拍摄的板坯图像在长度上呈线性分布。每个像素对应一个现场实际位置,具体的对应关系可通过标定来确定,切割位置示意图见图2,宽厚板坯头部位于P点,P点的像素位置X可通过图像处理获得,P点到切割枪的距离L(板坯长度)通过人工测量获得,这样就建立起一组板坯像素位置与板坯实际长度的对应关系(X,L)。

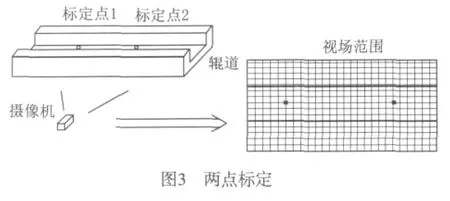

在辊道上只要标明不同两点的实际位置,就可以计算出整条辊道上像素与实际位置的对应关系,两点标定如图3所示。因此,只要准确识别板坯头部,并提取其位置信息(像素位置与实际位置),即可完成对板坯的长度测量,并实现定尺切割控制。

2.连铸板坯头部识别的方法

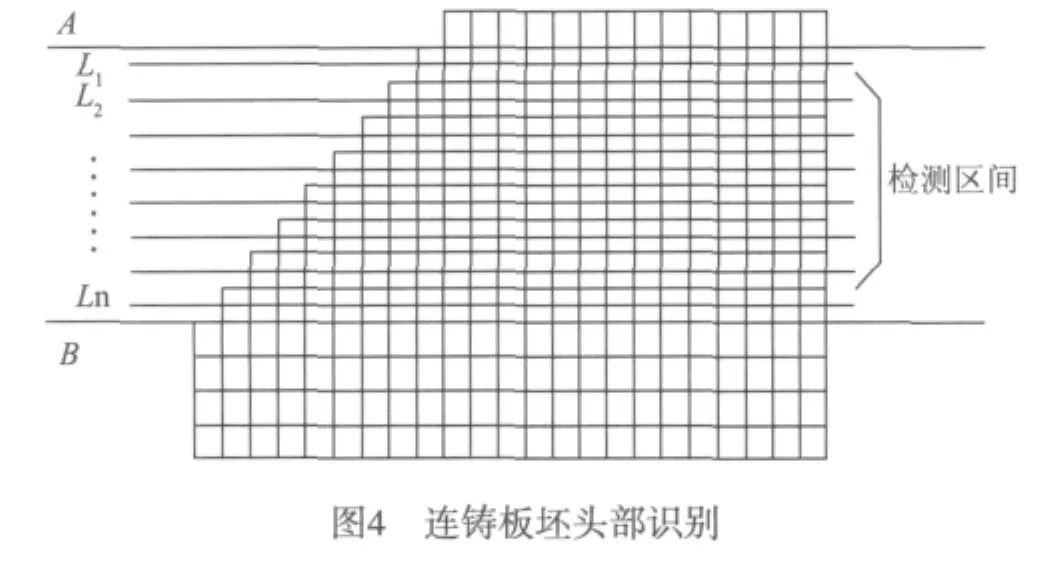

由于切割后的板坯头部亮度与板坯其他地方存在差异,根据板坯图像像素亮度值的差异比对就可以识别出板坯头部。连铸板坯头部识别如图4所示,A、B两条线之间的图像是板坯图像的一个检测区间。对检测区间内的每一行像素(Ll,L2,…,Ln)中前后相邻的亮度值(bm,bm+1)进行比较,根据式(1) 得到一行中前后两个相邻像素的亮度差ΔB,当发现ΔB超过亮度阈值时,系统自动记录下该点位置Pn。在检测区间内的所有行都比较完成之后,通过式(2)对每一行的板坯头边缘位置Pn取平均后,即得到板坯头部的实际位置P。

3.网络通信

在摄像定尺系统与切割机PLC系统之间的通信利用OPC进行双向通信。火焰切割机的控制器采用的是西门子S7-300 PLC,在其网络组态中建立PC Station,并配置好相关OPC选项,下载到CP模板中。在定尺软件中,定义好OPC相关接口,完成两系统间的连接。通过“看门狗”,监控数据传输是否正常。

火焰切割机PLC向摄像定尺系统发送大车位置、割枪位置、变频器状态等信息。来自二级系统的定尺值和铸流PLC的拉速等其他信息也通过火焰切割机PLC传到摄像定尺系统中。摄像定尺系统运行时,将实时跟踪热坯坯头,精确计算头部距离切割初始点的距离,并根据此值结合切割车的实际位置情况计算热坯长度,当坯子到达定尺值时向火焰切割机PLC发出主压信号并进行准确切割。通过OPC实现摄像定尺系统与连铸机自动控制系统的融合,为实现过程自动化控制起到了很好作用。

三、软件功能

该系统采用工业计算机控制,具有良好的人机界面,功能较为齐全,其主要功能有以下几点。

(1)自动和手动功能。在自动状态时,系统接受二级系统发送的定尺值,控制火焰切割机进行切割。在手动状态时,操作员可在上位机上输入多组定尺值,当二级系统出现问题时,可通过人工输入定尺值进行铸坯切割。

(2)切割机的相关信息如大车位置、割枪位置、粒化水状态、变频器状态等显示在摄像定尺的监控电脑上。

(3)在摄像定尺系统上位机上可以实时显示热铸坯的运行状态与相应参数,如切割状态、定尺长度等。

(4)由于标定时使用的是冷坯,在热坯切割时可能会出现一些误差。本系统可对定尺进行在线修正,提高其测量精度,系统测量误差在10mm以内。

(5)操作员可以方便地修改定尺系统的控制参数、调整运行状态。所设参数及定尺信息可有选择地存盘,不需每次设置,随时转换,快捷方便。

(6)可以在上位机上通过亮度调节滑动块,调节图像亮度使坯头边缘更加清晰。因此可以对诸如尾坯等温度较低、亮度偏暗的铸坯进行切割,提高设备的适用范围。

(7)可生产记录查询。对每次摄像定尺发出切割命令时的定尺设定值、实际跟踪值、切割时间等信息进行记录。

四、系统缺陷及优化

(1)宽厚板连铸机生产三种厚度的板坯,系统投用初期是以坯头上沿为参照,对一种厚度的铸坯进行标定,通过理论计算得到其他厚度的标定参数。实际使用后发现,定尺对热坯进行检测时,坯头上边沿在同一位置所处坐标存在差别,单独使用一种厚度的铸坯进行标定后,在线监测其他厚度铸坯时容易造成精度误差。之后,只能对三种厚度的板坯分别进行标定,并各自记录标定参数,投入使用后效果良好。但对三种不同厚度的坯子都进行标定,需要接近半天的时间,在摄像机出现问题后,不能及时标定使用,严重影响生产节奏。

通过软件升级及硬件改造,采用新的检测方法将摄像机镜头与坯头拉开一定角度,使镜头能够照射到坯头下边沿,通过检测下沿来进行标定。这样用一种厚度的铸坯进行标定后,不论检测什么厚度的板坯,由于下沿位置是相对固定的,因此避免了厚度对定尺精度的影响。

(2)由于摄像机放置在离辊道不远的立柱上,外层仅有一个不锈钢防护罩对摄像机进行保护。当连铸机生产时,摄像机受到热坯的长时间辐射,内部元件很容易老化,其使用寿命平均仅半年多。

通过对摄像机防护罩进行改造,将防护罩内通入氮气,对摄像机进行冷却。同时,在防护罩末端增加热电阻,并将温度信号接入PLC,当防护罩内温度超过60℃后,在主控室画面上就会出现报警信息,可有效保证摄像机在允许的环境温度下工作。在关键的二切区域,在固定摄像机的立柱上,同时安装两个检测像机并标定好,两者互为备用。

(3)摄像机视频线最早采用的是双屏蔽同轴电缆,在投产初期图像显示效果很好。由于电缆沟内动力缆较多,视频信号经常会受强电磁干扰,监控图像效果越来越差,增大铸坯切割误差。经过研究分析,将视频连接主线路改为光缆,避免了信号干扰及信号衰减的缺点,监控图像显示非常清晰,保障了切割精度。

五、结论

摄像定尺切割系统运行稳定可靠、定尺准确,减轻了操作人员的劳动强度,提高了铸坯质量。经过对冷坯的长期测量数据累积,证明使用该定尺切割出的子坯,达到0~30mm误差精度的铸坯数量在85%以上,达到0~50mm误差精度的铸坯数量在96%以上,完全可以满足宽厚板板坯定尺的需要。

[1]潘毓淳.炼钢设备[M].北京:冶金工业出版社,1992.

[2]朴喜彬,刘成虎,杨立安.红外摄像定尺切割系统在板坯连铸中的应用[J].中国冶金,2011(11):26-27.

[3]李卫东,田建良,马艳.摄像定尺测量技术在梅钢板坯测长系统上的应用[J].梅山科技,2007(2):1-2.