50MW汽轮机负荷波动的故障分析及处理措施

陈 通,王鹏翼

(1.河北钢铁集团邯钢西区能源中心;2.河北钢铁集团邯钢炼铁部设备动力科,河北 邯郸 056015)

一、概述

邯钢西区能源中心热电厂装备3台60MW高焦炉煤气发电机组,汽轮机型号CC50/N60-8.83/2.17/0.98,具有双抽汽功能,可以生产1.0MPa和2.0MPa两种品质的蒸汽,负责厂区供电和生产用蒸汽。汽轮发电机组投运以来,中压油动机一直存在严重漏油问题,造成浪费及火灾事故。为此,对调速系统进行改造,并且取得了良好的效果。

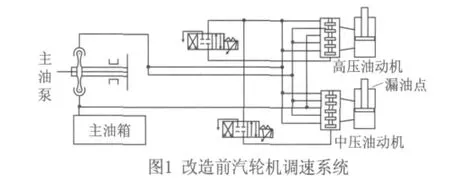

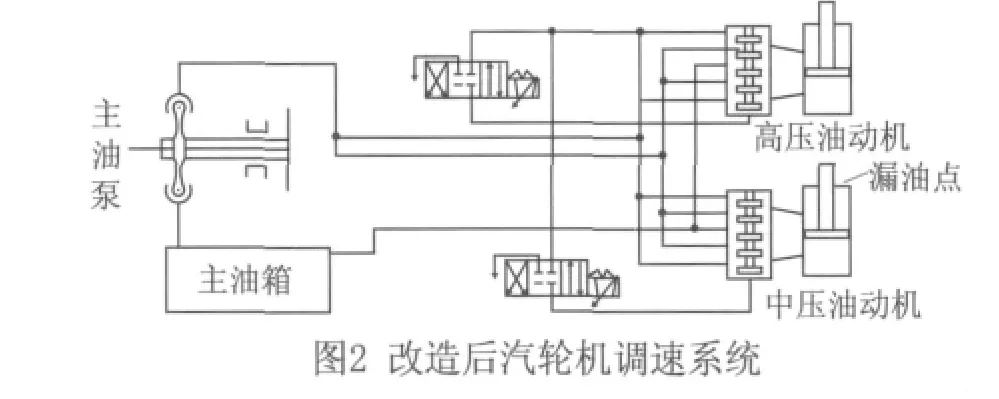

电厂3台汽轮机中压油动机连杆处漏油严重的原因是回油阻力大,如图1所示。原回油管接到主油泵入口处,使回油常有正压0.167MPa,导致中压油动机活塞杆上部间隙漏油。改造方案为将回油管直接连至油箱(图2),以减小回油阻力。2011年8月对中压油动机和高压油动机回油系统改造后,又出现了负荷在44~52MW范围内波动,使抽汽系统无法投运,被迫停机处理。

二、调节系统摆动的原因

调节系统的摆动是指汽轮机单独运行时转速摆动、并列运行时负荷摆动、各连接机构产生的具有一定频率和一定幅度的摆动,以及由此而影响到的调速汽门的窜动。汽轮机转速(或负荷)的摆动和连接机构的摆动虽是两种不同摆动现象,但它们是互相关连且互相影响的。按其摆动特性一般可分为三种类型:连续摆动;在一定负荷区域内摆动;运行方式变换时摆动。调节系统摆动的原因主要有以下几点。

1.局部速度变动率太小,调节系统静态特性线在空负荷区域太平,引起转速作周期性摆动,回转式油动机反馈凸轮由于局部磨损而升程不够,使局部速度变动率减小,因而在与凸轮磨损处相应负荷下产生负荷摆动现象。

2.调节系统迟缓率太大,空转或单独运行会造成周期性和非周期性的转速摆动,并列运行时会造成负荷周期性和非周期性摆动,主要原因如下。

(1) 调速系统部件的严重磨损使活动间隙变大,如传动机构的绞接处松旷。

(2) 调节部套的卡涩。如错油门产生腐蚀、油质不清洁、油压不均而引起的液压卡涩、油动机活塞杆与杆套的间隙不合适造成卡涩及配汽机构的卡涩等。

(3)断流式错油门过封度过大。

(4)调速器重锤支承表面磨损。由于迟缓率一般不超过0.5%,因此迟缓率的存在对转速自振的影响是不大的。当汽轮机转速在3 000r/min下运行时,转速的自振只有15r/min。

3.油动机工作能力不足,其主要原因如下。

(1)错油门套筒油口与错油门位置不正确。

(2)错油门的通流断面太小。

(3)通过错油门的间隙严重泄漏。

(4)排油不畅通或排油的惯性太大。

(5)油系统有漏油点,造成油压下降。

4.错油门的重叠度不当或在有磨损腐蚀的情况下压力油漏入油动机,引起整个系统不稳定。

5.断流式错油门的凸缘棱角过锐,当开启时引起油量的突然变化,产生轴向反作用力,平口错油门表现得更加明显,因而促使油动机不断摆动,使系统不稳定。

6.带动调速器的减速齿轮及蜗轮蜗杆节距不等,轴向窜动量大也是造成摆动的原因。

7.油系统混入空气。油系统混入空气主要有两种情况:一是在油系统检修后,启动时没有排气;二是在机组运行中混入气体,如油箱的油位低、前轴承箱高压油管泄漏造成油流飞溅和回油流速高,使油中空气不能分离等都可造成油系统混入气体。

8.油压波动。油压波动对整个调节系统的影响很大,特别对全液压调节系统的影响尤为显著。因为这种调节系统是依靠油压的变化经过放大传递进行工作的。当油压没有按被调参数的需要进行变动,而是自发性的扰动时,就会大大恶化调节系统的品质。如国产汽轮机液压式调节系统(脉冲泵及旋转阻尼) 油压波动的主要原因是主油泵出口油压波动。

9.调速汽门的重叠度不当。调速汽门的重叠度采用不当会出现转速或负荷的摆动,这种摆动是在某一负荷区域内产生,过了这一负荷区便会消失。一般合适的重叠度是以前一汽门开至汽门前后压力差为10%时,后汽门开启为宜。

三、故障处理及改进措施

综上所述,造成波动的主要原因应该是调速系统进空气,改进措施是在回油管入油箱前增加弯头,保证回油管道全满,避免空气回入调速系统,并且清理DDV电磁阀,启动汽轮机前应启动高压油泵排出油系统空气。解体预启阀,对预启阀滑阀与顶部挡油滑块进行微量研磨使之密封良好。对高调错油门、反馈滑阀、两只调节滑阀进行解体清洗,确保调节部套的可靠性。对仪表线路进行排查,确认油压波动采集不到的原因,并进行处理。做调节系统静态试验,确认拉阀过程,线性对应良好,高、低调门油动机动作平滑可靠。

四、结语

改进措施实施后,机组投入运行,故障消除,各技术参数正常。

[1]邵和春.汽轮机运行[M].北京:中国电力出版社,2006.

[2]山西省电力工业局.汽轮机设备运行技术[M].北京:水利电力出版社,1992.

[3]沈士一,庆贺庆等.汽轮机原理[M].北京:中国电力出版社,1992.