模具型面精加工的误差分析

王本日

(上海大众汽车有限公司,上海 201805)

模具加工从加工工艺方面而言一般分为粗加工、半精加工及精加工[1]。粗加工的任务是去除多余的加工余量;半精加工的目的则是均匀加工余量,为精加工做好准备;而精加工是对模具的精确加工,完成对模具尺寸的微调,提高模具的表面光洁度等,从而使模具的精度达到设计要求。精加工过程中的各种误差最终都会累积到模具型面上,这种加工累积误差的大小直接决定了模具加工质量的好坏。因此,分析精加工过程中的误差,采取相应措施减小甚至避免其中一些误差,对提高模具的加工质量具有重要意义。对于冲压模具而言,模具的精加工最主要是对模具型面的加工,一般使用高速铣床来完成。本文主要分析高速铣床的精加工误差。精加工的误差主要来源于刀具的让刀、加工余量的不均匀、刀具磨损、切削要素的影响、刀轨的拟合误差等。

1 刀具的让刀现象

让刀现象是刀具在切削时受到模具的反作用力发生弯曲而产生的。从材料力学方面加以分析,机床主轴及刀柄的刚度都远大于刀具的刚度,故把刀具受力弯曲的支点设在刀具与刀柄相接处,具体分析如图1。

图1 让刀现象示意图

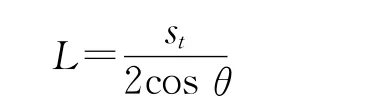

图1中,F为加工时工件对于刀具的反作用力,F会随着切削量的不同而发生改变。假设F恒定,则垂直刀具方向的F′=Fsinθ,由材料力学知识可得刀具各处的挠度[2]为

式中,l为刀具长度;E为弹性模量;I为刀具截面的二次矩;θ为型面法向与刀具夹角;d为刀具直径。

由式(2)可知,F,L,d不变的情况下,θ越大,即型面越陡,V越大,即让刀量越大,让刀现象越严重。消除这种让刀现象最理想的办法是采用五轴联动,使刀具轴线与型面法向保持一致。但要求加工的型面是A级曲面(即型面法向连续),且型面不能复杂,故采取折中做法是根据型面的变化趋势人为改变刀具轴线方向,相应减小刀具轴线与型面法向的平均夹角θ,使作用于刀具方向的F′减小,来达到相对减小刀具让刀的目的。对于较为复杂的型面,在机床精度允许的情况下,可采用分区域多角度的加工方法,降低刀具让刀对型面加工的影响。

另由式(2)可知,刀具的长度l及直径d对刀具让刀的影响是巨大的。因此,在条件允许的情况下,宜尽量采用直径大而长度短的刀具加工。

工件对刀具的作用力F,主要受材料的切削性能及刀具切削用量的影响,故改善材料的加工性能,适当减小进给量及刀具切深,都能减小F,相应减小刀具的让刀。

2 来自粗加工余量的影响

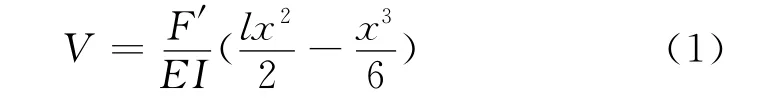

粗加工的主要任务是去除加工余量。为了提高加工效率,粗加工一般选用较大的刀具及切削用量。选用较大刀具的影响如图2所示。图中,实线为粗加工刀具,虚线为高速精加工刀具,黑色区域为因刀具不同产生的加工余量。

图2 余量残留对比图

由图可见,当型面的圆角半径小于刀具的圆角半径时,工件无法加工到位,在圆角处会遗留更多的加工余量。此工件放到高速机床用较小刀具加工时,此处让刀现象严重,从而对工件型面的加工质量有较大影响。同时,此时加工余量突然增大,刀具也会受到较大的冲击及损伤。解决方法为粗加工机床半精加工结束后,用小于高速机床精加工的刀具粗修圆角,把圆角根部余量半径修至小于精加工时的刀具半径,从而避免刀具在圆角处的让刀及不必要的冲击。

3 刀具磨损

刀具磨损有两方面:① 刀具的正常磨损;② 球头铣刀特有的磨损。

刀具的正常磨损主要是机械磨损和热化学磨损[3]。由于精加工的型面较为复杂,不能直接在加工过程检测其加工精度,故其精度除受机床精度影响外,还受球头铣刀的尺寸精度、形状精度及精确对刀等的影响。刀具的质量对模具型面的加工质量影响较大。当型面精加工刀具具有较大的前角γn及后角αn时,会减小楔角βn。当后角αn较大、使刀具变锋利的同时,也会因刀刃形状的变化而加大影响刀具的形状。如3、4所示。

图3 刀具磨损截面图放大图

对于相同程度的磨损,粗加工刀具(虚线)磨损对型面的影响为a,而精加工刀具(实线)磨损对型面的影响为a+b。可见,精加工刀具磨损较粗加工刀具磨损对型面质量的影响更大。要控制此方面的加工误差,就要根据刀具寿命曲线,找出允许刀具磨损量对应的刀具寿命,控制好刀具的使用时间。当然,刀具的实际使用环境与寿命曲线的切削环境经常不一致,在实际使用中,刀具的寿命需要在实践中根据加工精度的要求适当加以调整。

图4为刀尖磨损示意图。图中,球头铣刀的有效切削半径De在半球内随背吃刀量ap变化而变化,造成半球内各个高度切削速度不同。Dc2为刀具直径。

图4 刀尖磨损示意图

各高度的切削速度V′=ωDe(w为主轴转速)。刀尖处De=0,故此处切削速度V′=0。当刀具切削时,实际上刀尖是在工件表面挤压滑行,摩擦剧烈,刀尖处的磨损较快,从而影响刀尖处的球度,给加工带来误差。为消除刀具在此方面的误差,可将刀具轴线偏转5°~10°,避开刀尖切削。另外,也可以选用如图5镶圆刀片的平底刀加工较平缓的型面,从根本上消除了球头铣刀刀尖切削速度为0的弊端。

图5 用于型面加工的平底刀

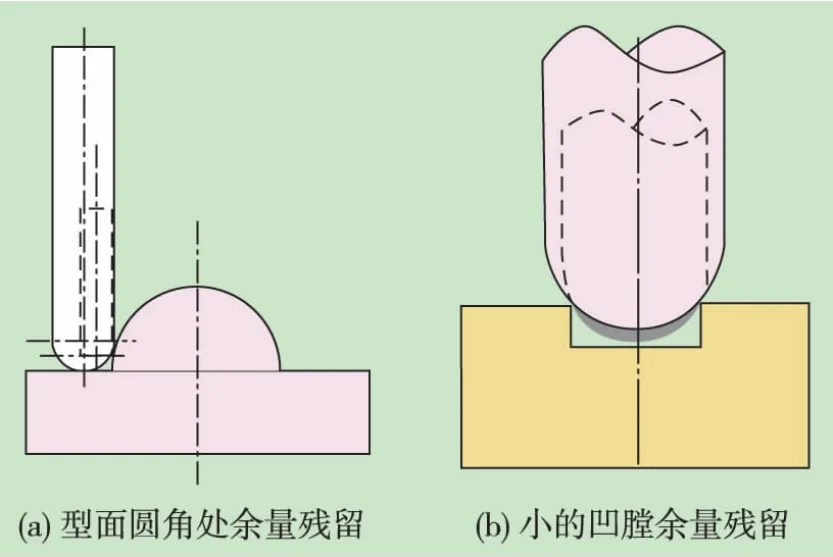

加工过程中,由于老刀片已经磨损,使加工型面有相当于刀具磨损量的误差;换新刀加工时,突然消除型面刀具磨损误差会使型面留有的接刀痕迹,如图7所示。同样,在型面两块相邻区域,若分块加工时间间隔较长,由于刀具磨损也会产生如图6的接刀痕迹。

在实际的加工中,可把接刀位置提前10mm左右,如图7所示,并且把刀具抬高0.2mm,然后在程序运行过程中在10mm的型面范围内把抬高的0.2mm慢慢按0.001mm的步距调回到0mm,从而消除接刀痕迹。

图7 接刀示意图

4 刀轨的影响

球头铣刀加工型面是通过来回往复的刀轨线来拟合型面的,故刀轨线的拟合精度对工件的光洁度有很大的影响。

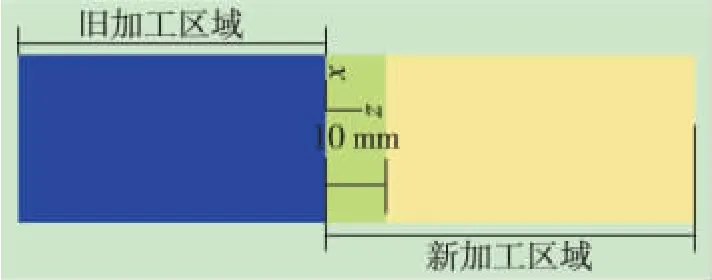

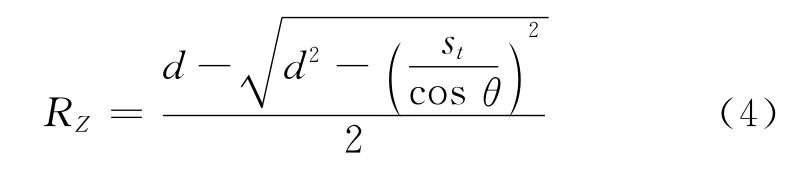

图8为由刀轨拟合误差导致模具表面加工后残留余量的示意图。图中R为刀具半径,则刀具的直径d=2R,L为周期性表面波动的半个波长,RZ为加工残留量的高度,由勾股定理可知,

图8 加工后模具表面残留余量示意图

另外,θ为型面法向与刀具轴线的夹角,st为生成刀轨时的走刀步距,可知

代入式(3)知得

由式(4)可知,模具的表面质量与加工刀具的直径d及换行步距st有关。st增大,则RZ增大,型面的表面质量差。同一把刀具,st对模具的表面质量起决定作用。相反,若增加刀具直径d,则RZ减小,工件表面粗糙度相应减小。因此,要提高工件的表面质量,在选用尽量大的刀具的情况下,可适当减小刀具换行步距st。

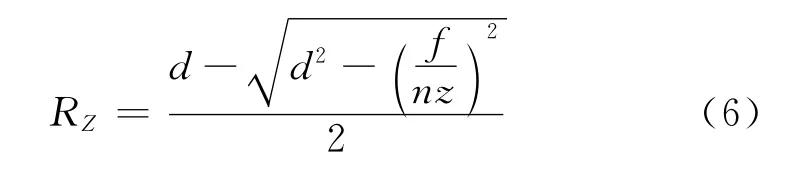

另外,当刀具直径d及换行步距st都不变时,工件型面法向与加工刀具轴线的角度θ对工件表面粗糙度也有很大影响。实际上,刀具加工工件表面时,刀具轴线固定,θ随型面的曲率变化不断变化。当θ增大时,RZ变大,工件表面质量变差;而θ减小时,RZ接近加工平面理想状态的理论值。对于较平缓的型面,可用五轴联动加工方法,使刀具轴线与型面法向夹角θ始终在控制范围内,从而消除θ对型面光洁度的影响。对于较复杂型面,一般采用在垂直方向的等步距加工方法,则式(4)变为

可知θ增大时,RZ有所减小。

5 进给量f对表面质量的影响

机床加工时,进给量f的大小同样会对型面的光洁度有影响,具体分析如图9。

图9 进给量f对型面光洁度影响示意图

图9中,RZ为加工残留量的高度,RZ反应型面的表面质量,即型面光洁度,RZ大则光洁度低,fz为每齿进给量,设刀具齿数为z,主轴转速为n,则进给量

由勾股定理得[4]

由式(6)可知,在主轴转速n一定的情况下增大进给量f,会使工件表面在进给方向的RZ增大。另一方面在进给量f一定的情况下,增加刀具齿数及提高主轴转速都会使RZ减小。因此,尽量采用多齿刀具加工,在机床功率允许的情况下,提高主轴转速,适当减小进给量,对改善型面加工质量都有一定作用。

6 刀具的振动对工件加工的影响

由于球头铣刀铣削为断层切削,刀具切削时受到工件频率1/n(n为机床主轴转速)的冲击,产生振动。同时,由于工件在前一工序加工后表面存在如图9的波峰波谷,当两相邻工序加工刀轨不平行时,刀具会受到切削量忽多忽少的周期性冲击,同样会产生振动。刀具的振动会让刀具的弯曲挠度变大,切削不平稳,对工件加工质量有一定的影响。消除振动在编程方面而言,应尽量使前、后工序的刀轨走刀方向一致,避免因前、后工序刀轨不平行带来刀具周期性的冲击。另一方面,振动的阻尼系数ζ与刀具材料的弹性模量E有关,所以提高刀具的弹性模量也可以减小刀具的振动,如用硬质合金刀杆代替高速钢刀杆。

7 顺铣与逆铣对加工质量的影响

铣刀的旋转方向与工件的走刀方向相反时称为逆铣,相同时称为顺铣。

如图10所示,逆铣时,切削厚度从零逐渐增大。铣刀刃口有圆角半径rn,当rn瞬时切削厚度变大时,实际切削前角为负值,刀齿在切削表面上挤压、滑行,使这一段表面产生冷硬层。当第2个刀齿切入时,又在冷硬层表面挤压、滑行,同时也使工件表面粗糙度变粗。顺铣时,刀齿的切削厚度从最大开始,避免了产生挤压、滑行的现象,同时切削力的反作用力始终压向工作台,减少了工件的上下振动[5]。另外,机床已消除了螺旋副的轴向间隙,所以,加工时宜选用顺铣。

图10 顺铣、逆铣示意图

8 结 语

工件加工误差的产生原因还有很多,如工件的二次装夹误差、机床的精度影响、刀片的装夹误差、操作人员的处理经验等等,在此不再一一分析。

由以上分析可知,精加工对刀具的刚度、抗振性、抗磨性等都提出了更高的要求,而各切削要素之间互相关联,改善其中一个要素会影响其他要素的合理性,因此优化切削要素的选用对提高工件的加工质量起着至关重要的作用。另外,现代的模具型面加工一般使用辅助加工软件编制加工程序,程序的加工方式、走刀方向及步距、拟合误差、刀具角度等对最终工件的加工质量都有关键性的影响,因此编程员的编程水平对加工质量也有很大的影响。

[1]陈 琛,模具加工工艺[M].滕 跃,译.北京:科学出版社,2009:128-128.

[2]刘德华,黄 超.材料力学(Ⅰ)[M].重庆:重庆大学出版社,2011:53-53.

[3]伊斯卡,戈德堡.解析刀具磨损与刀具寿命[J].金属加工(冷加工),2011(23):10-14.

[4]仇兆斌.切削加工中切削用量的选择[J].中国科教创新导刊,2011(23):102-105.

[5]陈日耀.金属切削原理[M].2版.北京:机械工业出版社,1995:117-177.