马赛克免网格成联布点胶胶粘剂的研制

邵杰 惠畅 廖作桂

摘 要: 马赛克传统的成联方式为纸贴成联和网贴成联,这两种成联方式虽然在一定程度上解决了马赛克铺设问题,但是粘接性和定型性差。免丝网布点胶胶粘剂使用改性聚氨酯做附着力促进剂,具有粘接力强、施胶量少,不影响马赛克与水泥(或陶瓷胶)的粘接效果,定型性好,固化后有一定的硬度和柔韧性等优点,彻底解决了铺贴定型性困难的难题。同时,点胶胶粘剂含有较低的VOC(挥发性有机物),不含重金属、无毒无害、耐水耐候性好、无需丝网基材,适用于各种材质的马赛克。

关键词:马赛克;点胶胶粘剂;免丝网布

1 引言

马赛克因其色彩丰富,以及具有浓厚的艺术气息而受到建筑界的欢迎,广泛使用在建筑物外墙和游泳池建造中。早期马赛克的生产方式之一是将其粘贴在30cm×30cm的基材(一般以纸作基材)上成联,用浆糊或改性淀粉作胶粘剂,马赛克正面与纸粘贴,即所谓的纸贴马赛克[1]。目前国内马赛克厂使用较多的成联方式是以尼龙丝网为基材,使用白乳胶粘贴背面成联,即所谓的网贴马赛克。这两种方式虽然方便了马赛克铺设问题,但是同时也存在很多弊端。纸贴马赛克由于所用胶水耐水性差,在储存过程中受潮后,马赛克容易脱落,铺贴之后多一道去除牛皮纸的工序,并且贴纸难以完全去除,此法费工费时,从而给施工带来不便。网贴马赛克使用的丝网成联工艺,虽然无需铺贴后除去基材,但由于丝网强度低致使铺贴时定型性不佳,使得铺贴后缝隙不均,严重影响铺设效果。同时,网贴马赛克所用的丝网及胶水与马赛克粘接面积过大,会影响马赛克与水泥(或陶瓷胶)的粘接强度,存在粘接不牢很快脱落的弊病。针对上述两种弊端,日本、美国、欧洲等国,早在十几年前就研发出了第三代成联方式点胶胶粘剂,并应用于高端马赛克,完全解决了这些问题。

目前,国内很多马赛克厂家所生产的点胶成联马赛克所用的胶粘剂全部依赖进口,成本高、订货周期长,严重影响了马赛克厂家的生产周期和接单效率,导致有很多企业出现有单不敢接、有单不能接,接单后难以生产的局面。本文所研制的点胶胶粘剂经测试分析,完全可以取代进口产品,打破了国外技术垄断,填补了国内空白,可以从根本上解决国内马赛克出口厂家有单不能接的尴尬局面。无论是对提高国内马赛克产品档次,以及国内马赛克胶粘剂技术实力,还是缩短供货期,提高供货量都有极其深远的意义。该胶粘剂以改性聚氨酯为附着力促进剂,粘接力强,施胶量少,不影响马赛克与水泥(或陶瓷胶)粘接强度。点胶胶粘剂固化成膜主成分为PVC和增塑剂,所以固化后有一定的硬度和柔韧性,解决了原来铺贴定型性困难的难题。同时,点胶胶粘剂会有极低的VOC,不含重金属、无毒无害、耐水耐候性好,无需丝网基材,适用于各种材质的马赛克。

2 实 验

2.1实验原料

本实验所采用的原料有:增塑剂DIDP、PVC糊树脂、改性聚氨酯R、固化剂I、碳酸钙、氧化钙、氧化锌、聚醚多元醇、HDI固化剂、二月桂酸二丁基锡、3,5-二甲基吡唑、3,3-二氯-4,4-二氨基二苯基甲烷(MOCA)。

2.2实验仪器

本实验所采用的仪器有:CMT6104万能电子试验机、烘箱、恒温水浴、湿热试验箱、高速分散机、高负荷框式搅拌机等。

2.3马赛克点胶胶粘剂制备工艺

2.3.1改性聚氨酯R的制备方法

按配方称取准确的聚醚多元醇和HDI置于四口烧瓶中,搅拌并缓慢升温至75~80℃,氮气保护;反应30 min,滴加催化剂二月桂酸二丁基锡,滴加完毕后维持75~80℃,反应2 h;加入封端剂3,5-二甲基吡唑,维持70~75℃,反应1.5 h,待-NCO含量达到规定要求时停止反应,降温至室温得到改性聚氨酯R组份。

2.3.2固化剂I的制备方法

按配方准确称取聚醚多元醇和MOCA并置于四口烧瓶中,搅拌并升温至105~110℃;MOCA熔化反应2~3 h,滴加催化剂二月桂酸二丁基锡,反应1 h后降温至室温得到固化剂I。

2.3.3马赛克点胶胶粘剂的制备方法

(1) 实验配方

马赛克点胶胶粘剂的配方组成为:增塑剂DIDP25~35 g、PVC 糊树脂25~30 g、改性聚氨酯R 1.0~1.5 g、固化剂I 0.5~1.0 g、碳酸钙 20~40 g、氧化钙 5~7 g、氧化锌 2~5 g。

(2) 制备工艺

按配方准确称取增塑剂DIDP、改性聚氨酯R、氧化钙、氧化锌并加入容器中;高速分散至均匀,之后再分多步加入碳酸钙高速分散成糊状;将均匀糊状材料移至高负荷框式搅拌机,加入PVC 糊树脂和固化剂I慢速搅拌2 h;搅拌均匀后脱气15 min,点胶胶粘剂即配制完毕。

3 马赛克点胶胶粘剂的性能测试

3.1 粘接性能测试

3.1.1马赛克试件选取

首先将马赛克表面清洁干净,选取(30±1)mm×(30±1)mm的平整未上釉陶瓷马赛克,厚度为5~6mm。

3.1.2拉伸剪切试验拉拔接头选取

选取(30±1)mm×(100±1)mm的金属板,厚度为5mm。

3.1.3试件的制备

选取的马赛克使用耐高温高强度的胶粘剂粘接,如图1所示。

马赛克点胶胶粘剂均匀无气泡地涂布到马赛克另一面,厚度为1mm,做成单搭接试片,如图2所示。

3.1.4拉伸剪切强度试验

试片经180℃/30min烘烤固化后,冷却至室温,使用CMT6104万能电子试验机,以50mm/s的速度做拉伸剪切试验,重复试验10次。

3.2耐水性测试

3.2.1耐水试片的制备

选取(30±1)mm×(30±1)mm的平整未上釉陶瓷马赛克,厚度为5~6mm。施马赛克点胶胶粘剂1mm,粘接情况如图3所示。

3.2.2耐水性测试方法

将180℃/30min烘烤固化并冷却至室温后的试片浸入(23±2)℃水中7d,将试片取出,擦净于室温晾干,使用耐高温高强度的胶粘剂做成如图2所示的单搭接试片,做拉伸剪切试验。

3.3耐湿热测试

首先是耐湿热试片的制备,如图3所示。然后将试片在180℃/30min条件下烘烤固化后,冷却至室温(23±2)℃。最后将试片放入调温调湿箱,温度为(47±1)℃、相对湿度为(96±2)%,连续实验480h后,检测其剪切强度。

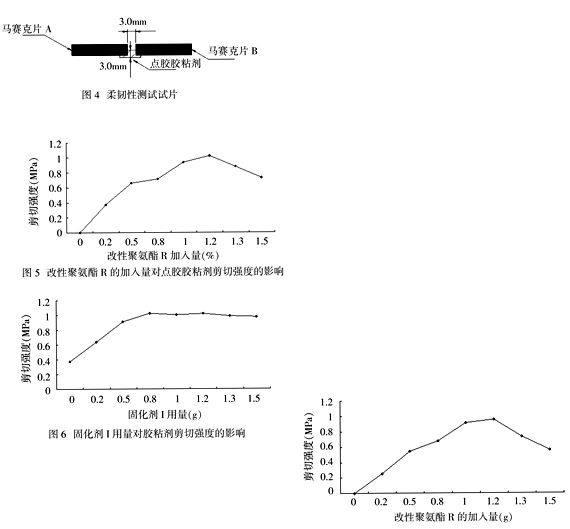

3.4常温柔韧性测试

柔韧性试片如图4所示,试片相距3mm,胶点厚3mm。在180℃/30min条件下烘烤固化并冷却后,在室温(23±2)℃环境下,以胶层为轴,马赛克片B顺时针旋转使胶层弯折,测量胶层出现开裂时的马赛克A、B所成角度作为柔韧性。

3.5低温柔韧性测试

如图4所示,在180℃/30min条件下烘烤固化后,在0℃环境下,以胶粘剂为轴,马赛克片B顺时针旋转使胶层弯折,测量胶层出现开裂时马赛克A、B所成的角度作为柔韧性。

3.6定型性测试

将马赛克使用点胶胶粘剂成联为30cm×30cm,在60℃状态下,垂直悬挂10min,测定下边缘位移距离。

4 结果分析与讨论

4.1改性聚氨酯R的加入量对点胶胶粘剂剪切强度的影响

改性聚氨酯R加入量(胶总量为100g)对胶粘剂剪切强度的影响见图5。

由图5可知,改性聚氨酯R加入量为1.2%时,此时点胶胶粘剂剪切强度最大,为1.023MPa。改性聚氨酯R的添加量从0%~1.2%增加时,其粘接附着力的成分逐渐增多,对胶体和马赛克界面附着结合力不断增强,剪切强度不断增大。当改性聚氨酯R添加量超过1.2%时,致使胶体韧性增大,胶体变软,剪切强度降低。实验表明,当改性聚氨酯R添加量为1.2%时效果较好。

4.2固化剂I与改性聚氨酯R配比对胶粘剂剪切强度的影响

固化剂I与改性聚氨酯R配比(改性聚氨酯R添加量为1.2g,总量为100g)对胶粘剂剪切强度的影响见图6。

由图6可知,固化剂I与改性聚氨酯R配比(改性聚氨酯R添加量为1.2g,总量为100g),I:R=0.7:1.2时,胶粘剂剪切强度最大,为1.021 MPa;当I:R<7:12时,固化剂I的添加量随着比例增大,剪切强度不断上升,这是由于固化剂I从不足到适量,致使胶体固化程度不断提高,因此剪切强度不断增大。当I:R>7:12时,固化剂I过量,致使胶体剪切强度基本不变。由于固化剂I适量加入胶体中的改性聚氨酯R在高温烘烤时,脱封游离的-NCO已反应完全,致使多余的固化剂I不起作用,因此胶体剪切强度基本不变。实验表明,固化剂I与改性聚氨酯R配比以7:12为最好。

4.3改性聚氨酯R的加入量对点胶胶粘剂耐湿热性的影响

改性聚氨酯R的加入量对点胶胶粘剂耐湿热性的影响见图7。

由图7可知,点胶胶粘剂经过耐湿热实验,其剪切强度都有所降低,但改性聚氨酯R的添加量为1.2g时,剪切强度保持最大。而改性聚氨酯R的添加量大于1.2g时,剪切强度降低过快。由于改性聚氨酯R的添加量过多,致使耐湿热时胶体吸收水分与固化后改性聚氨酯R中的氨基甲酸基团结合,使得马赛克表面附着力下降,导致剪切强度降低过快。实验表明,改性聚氨酯R的加入量以1.2g最好。

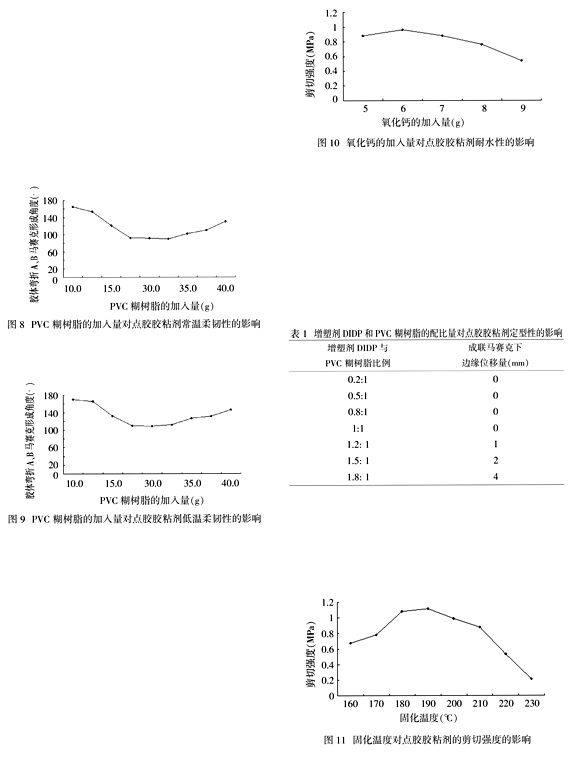

4.4PVC 糊树脂的加入量对点胶胶粘剂常温柔韧性和低温柔韧性的影响

PVC 糊树脂的加入量对点胶胶粘剂常温柔韧性的影响见图8。

PVC 糊树脂的加入量对点胶胶粘剂低温柔韧性的影响见图9。

由图8、图9可知,PVC 糊树脂的加入量为27g~33g时,点胶胶粘剂常温柔韧性和低温柔韧性最好,此时A、B马赛克形成夹角最小,常温柔韧性角度范围为90°~92°,低温柔韧性角度范围为109°~112°。低温柔韧性的角度范围有所上升,韧性有所下降。PVC 糊树脂的加入量低于27g~33g时,树脂含量过低,固化成膜成分过少致使胶体韧性低。PVC 糊树脂的加入量高于27g~33g时, PVC 糊树脂在增塑剂DIDP增塑过程中硬度过大,致使胶体韧性降低。点胶胶粘剂在0℃环境下整体变硬,韧性下降。实验表明,PVC 糊树脂的加入量为27g~33g时,胶体韧性最好。

4.5氧化钙的加入量对点胶胶粘剂耐水性的影响

氧化钙的加入量对点胶胶粘剂耐水性的影响见图10。

由图10可知,氧化钙的加入量为6g时,点胶胶粘剂耐水性最佳。当氧化钙<5g时,会影响点胶胶粘剂的固化成膜致密性。当氧化钙>5g时,由于氧化钙遇水反应,吸收水分,因此添加量过多,致使胶体吸水过多,影响剪切强度[2]。实验表明,氧化钙的加入量为6g时最佳。

4.6增塑剂DIDP和PVC 糊树脂的配比量对点胶胶粘剂定型性的影响

增塑剂DIDP和PVC 糊树脂的配比量对点胶胶粘剂定型性影响见表1。

由表1可知,增塑剂DIDP和PVC 糊树脂的配比<1:1时,成联马赛克下边缘位移量为0mm,但是由于增塑剂DIDP和PVC 糊树脂的配比<0.8:1时胶体的韧性变差,影响点胶胶粘剂的韧性要求,因此选择增塑剂DIDP和PVC 糊树脂的配比比例在0.8:1~1:1之间最佳。

4.7固化温度和时间对胶粘剂剪切强度的影响

固化温度对胶粘剂剪切强度的影响见图11。

固化时间对胶粘剂剪切强度的影响见图12。

由图11可知,点胶胶粘剂在190℃时固化效果最好,剪切强度最大。温度低于190℃固化时,由于固化不完全,致使胶粘剂剪切强度不高。温度超过190℃固化时,由于PVC糊树脂的高温分解性,致使胶体树脂分子链断裂影响剪切强度[3]。实验表明,固化温度最优为190℃。

由图12可知,点胶胶粘剂烘烤固化时间为35min时,剪切强度最大。时间过短时,改性聚氨酯R脱封反应不完全,PVC糊树脂塑化不充分,致使剪切强度下降。时间过长,同样会导致PVC树脂链分解断裂,降低剪切强度。实验表明,当固化时间为35min效果最好。

5 结论

(1) 马赛克点胶胶粘剂免除了丝网,直接使马赛克成联,较前代成联技术最大限度地发挥了马赛克的艺术装饰性,同时解决了网贴马赛克的不足。

(2) 马赛克点胶胶粘剂在满足马赛克成联的基础上,最优的改性聚氨酯R的加入量为总量的1.2%,此时剪切强度和耐湿热性都最佳;固化剂I与改性聚氨酯R比例为7∶12时,固化较充分。

(3) PVC 糊树脂的加入量在总量的27%~33%范围内,点胶胶粘剂具有较好的常温柔韧性和低温柔韧性。

(4) 氧化钙量过多,会严重影响胶粘剂耐水性,因此添加量在6%左右最佳。

(5) 点胶马赛克优于纸贴和网贴马赛克的重要性能是其定型性,选择增塑剂DIDP和PVC糊树脂的配比比例在0.8:1~1:1之间时,其效果最佳。

(6) 过低过高的烘烤温度也会影响点胶胶粘剂的性能,实验表明:190℃时固化效果最好,同时烘烤时间要控制在35±3min。

参考文献

[1] 瞿晓岳.玻璃马赛克再湿胶的研制[J].化学建材,1998,14(2):39-44.

[2] 李和平.胶黏剂配方工艺设计[M].北京:化学工业出版社,2010.

[3] 司业光.聚氯乙烯糊树脂及其加工应用[M].北京,化学工业出

版社,1993.