石武客专P60-1/18板式无砟高速道岔安装与精调技术

范 伟

(中铁四局石武客专指挥部,河南 郑州 451162)

0 引言

石武客专设计时速350 km/h,为京广客专重要组成部分,石武客运专线河南段设计共有74组P60-1/18号道岔,道岔全长69 m;道岔前长31.729 m;道岔后长37.271 m;导曲线半径1 100m,轨距均为1 435mm;道岔直向允许通过速度为350 km/h,侧向允许通过速度为80 km/h,道岔分渡线左开、右开,到发线左开、右开四种类型,受各车站道岔板施工制约,道岔安装工期较短,且石武客专线道岔板均采用预埋套管式道岔板,较京沪、武广等高铁道岔板现场钻孔埋设套管安装道岔、精调难度更大,工艺更复杂,如何在两个月内安装完74组道岔,精调控制是关键,另外道岔精调直接制约着线路的运行速度、以及列车运行安全性和舒适性,是高铁质量控制要点。

1 道岔安装工艺

1.1 CPⅢ网建立

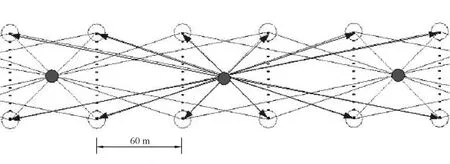

CPⅢ控制网采用自由设站交会网(《客运专线无碴轨道铁路工程测量暂行规定》称为“后方交会网”)的方法测量,自由测站的测量,从每个自由测站,将以2×3个CPⅢ点为测量目标,每次测量应保证每个点测量3次,测量方法见图1所示。

完成CPⅢ建网后,将测量成功报第三方评估,确保CPⅢ网与道岔相邻无砟轨道以及相邻标段线路的搭接平顺,采用CPⅢ网作为基准控制网,对高速道岔板铺设、高速道岔铺设进行初步控制,最后对高速道岔进行精调,确保道岔的平顺性以及和相邻无砟轨道的搭接[1]。

1.2 道岔安装前准备

(1)利用CPⅢ网在已施工好的调平层混凝土上测设并按照道岔板精调垫块,其安装方式为先采用早强、黏结性好的砂浆在支撑垫块安放位置铺设一层2 cm厚的砂浆垫层来调节其高度及平整度,垫块位置横向±3mm、纵向±5mm、高度±5mm,对影响垫块安装的钢筋网现场采用气割剪裁。垫块外露面应密贴底座板模板,防止在灌注自流平混凝土时外表面起皮。

(2)在道岔板隔离墙上面再次测量放样GRP点并测设道岔板安放粗铺定位点,基准点GRP点位于直股中心点,然后用钻锤在隔离墙已标识基准点位置进行钻孔,并用植筋胶将铜质测钉植入。待植筋胶凝固后,测量GRP网的实际平面坐标。道岔板铺设后用电子水准仪分别测量GRP的高程,将结果进行平差处理。GRP网相对精度满足业主及设计单位的要求,相邻两个GRP精度要求平面和高程均为0.1mm。

图1 CPⅢ控制网测量方法

(3)利用GRP网粗铺道岔板,精度控制在5mm以内,再利用CPⅢ网对道岔板进行精调,全站仪架设在强制对中杆上,在GRP网上进行设站(设站位置距离精调道岔板在6~20m范围内),后视棱镜架设在GRP点上。通过精确测量道岔板的精调棱镜孔位的实测坐标与设计坐标比较,获得平面坐标和高程的相对差值,然后通过精调爪上面的三个方向精调螺栓人工用快速扳手精确调节道岔板的平面位置和高度,进行道岔板的精调。精调相对基准点的精度控制在高程±0.3mm,横向0.3mm,纵向0.3mm。

(4)轨道板精调完成后灌注自密实混凝土,待强度到期后即可铺设高速道岔。

1.3 道岔安装

正线板式无砟高速道岔由生产厂家在厂内预组装验收合格后,拆成道岔组件,运输至现场后,采用原位铺设法组织道岔的铺设。

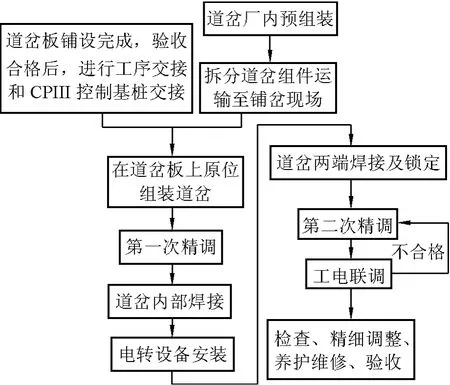

(1)施工工艺流程如图2所示。

(2)道岔安装控制要求。道岔原位组装完成后,采用专业检测仪器对道岔的铺设质量进行检查,其基本检查项目及检查方法、偏差要求见规范。

图2 施工工艺流程

2 道岔精调

2.1 道岔线型测量

在道岔第一次精调前,先采用轨道几何状态测量仪器测量道岔线型。全站仪依据CPⅢ点在中线位置设站,对扣件螺栓对应的轨道位置进行逐点测量,全站仪测量范围宜为5~80m,两次设站重复量不少于5点,重复测量区应避开转辙器及辙叉区。

先测量直线线型,后测量曲线段线型,并对承轨台位置按岔枕编号的方式进行标记[2]。

2.2 数据评估及调整量计算

数据评估应符合以下规定:

(1)道岔线型几何状态可通过测量数据进行评估,评估标准符合规范的规定。

(2)将道岔转辙区FAKOP区线路实测的轨距和轨向值,与设计值之差以优先直向兼顾曲线的原则单独评估。

(3)道岔线型良好、超差点少时,可直接判定道岔线型的调整量,否则用软件计算调整量。

(4)调整量计算应遵循“先保证直股,再兼顾曲股;转辙器及辙叉区少动,两端线路顺接”的原则。

2.3 道岔精调

道岔精调作业遵循“先方向,后水平;先直股,后曲股;先整体,后局部”的原则。第一次精调遵循以下步骤:

(1)按照调整量优先调整道岔直基本轨的岔前缝及导轨相连的位置,为道岔转辙器调整确定基本方向。

(2)沿道岔直基本轨外侧在转辙器全长范围张拉30m以上的钢弦线,使用钢板尺检查扣件螺栓弦线距FAKOP区拉槽的距离,对偏差大于1mm的点通过更换偏心锥的方式予以调整。

(3)对照设计图,用支距尺检查曲基本轨与直基本轨间距,对于偏差大于1mm的点通过更换偏心锥的方式调整曲基本轨轨向。

(4)用塞尺检查曲尖轨与直基本轨、直尖轨与曲基本轨间隔铁间隙,对间隙大于1mm的点进行调整。

(5)用轨距尺或轨道几何状态测量仪检查转辙器区段直向轨距,对偏差超过1mm的点通过更换偏心锥的方式调整曲基本轨及直尖轨轨向。

(6)30m弦线向查后方向平移,两次张线时搭接区不小于10m,用钢板尺检查扣件螺栓处弦线距导轨外侧的距离,对偏差大于1mm的点通过更换偏心锥的方式予以调整。

(7)以直向轨距控制尖轨后导轨方向的调整,以支距控制曲向尖轨后导轨轨向的调整,以曲向轨距控制曲向基本轨后导轨轨向的调整。

(8)辙叉区原则上不做调整。

(9)直向调整时,同事完成道岔前10m及道岔后30m线路轨向的调整。

(10)直向调整完成后,将道岔尖轨、心轨转到曲向位置。

(11)以轨距控制辙叉区段曲向基本轨后导轨轨向的调整。

(12)调整完成后,用轨道几何状态测量仪复测道岔轨道线型数据,并评估和计算新的线型调整量。

在安装好道岔后并在道岔尖轨及心轨密贴情况良好的情况下对道岔进行第一次精调小车数据采集,对数据进行分析。第一次精调合格后不再进一步调整,若不合格,局部进行进一步精调。

3 道岔焊接

3.1 焊接顺序

所有无砟高速道岔钢轨接头均采用铝热焊,18号无砟高速道岔胶接绝缘接头均设在道岔侧股。18号高速道岔首先焊接道岔区内部钢轨接头,先焊接基本轨接头,后焊接导轨接头,具体焊接顺序为先直、曲基本轨、后里轨,最后和区间钢轨焊联。18号高速道岔焊接顺序见图3所示。

图3 18号高速道岔内部接头焊接顺序

3.2 焊接要求与措施

(1)道岔内焊头焊接温度应在设计规定范围内进行焊接;当温度变化范围大于20℃时不易进行。

(2)无缝道岔与相邻轨条的锁定轨温差不应大于5℃。

(3)道岔与两端无缝线路焊接应在轨面高程、轨向和水平已达到设计标准时,方可施焊。

(4)道岔区钢轨不得进行应力放散。

(5)道岔焊接完成后,两尖轨尖端相错量不得大于5mm。

(6)辙跟结构采用限位器的道岔铺设应尖轨方正、限位器子母块居中,两侧间隙差不大于±0.5mm。

3.3 道岔焊前精细调整

道岔焊接前,检测道岔几何形位,并进行精细调整。对待焊钢轨焊缝两侧1 m范围内钢轨进行加热干燥及钢轨端部、轨头、轨腰和轨底进行打磨除锈去污。对于钢轨对正应以轨脚处为基准,控制焊缝宽度28mm(±2mm),起拱量1.5~2mm。

铝热焊接时,须对焊接影响范围内除钢轨接头以外的道岔零部件及道床板钢筋等材料加装防护,防止焊剂烧蚀[3]。

3.4 道岔焊接打磨

焊接接头的技术指标应满足TB/T 1632.1和TB/T1632.3的技术要求及有关焊接工艺要求。

推瘤完毕可以立即进行粗打磨,以节省施工时间,焊头接头温度降至300℃(或30min)以下才能放车通行,焊头冷却期间禁止采取浇水等手段进行强制冷却,如遇到下雨应采取防雨措施。焊接接头应打磨平顺,不得有低接头。

4 结语

经过严格执行精调原则,标段内的道岔安装进展迅速,提前完成了道岔的铺设,取得了良好的经济效益和社会效益。为保证线路的开通提供了条件,值得今后的类似工程借鉴和参考。

[1]张晓华.武广铁路客运专线18#高速道岔板施工技术[J].铁道建筑,2010(1):32-35.

[2]肖春龙.武广铁路客运专线高速无砟道岔精调施工技术[J].铁道建筑技术,2010(8):25-28.

[3]高英刚.18号高速板式道岔施工技术[J].山西建筑,2011(19):38-41.